轎車等速萬向節驅動軸總成異響原因及對策

石寶樞

(浙江眾達傳動股份有限公司,浙江 金華 321025)

等速萬向節驅動軸總成是轎車傳動系統中高科技含量的核心部件,但該總成在長期使用過程中普遍存在著異響現象,不僅產生噪聲,而且嚴重影響該產品乃至整車的可靠性和壽命,是很多制造廠家質量控制的瓶頸,迄今仍未得到有效的解決。在此,試對等速萬向節驅動軸總成異響現象進行深入分析,進而系統地探尋解決的對策。

1 驅動軸總成的結構特征

1.1 驅動軸總成

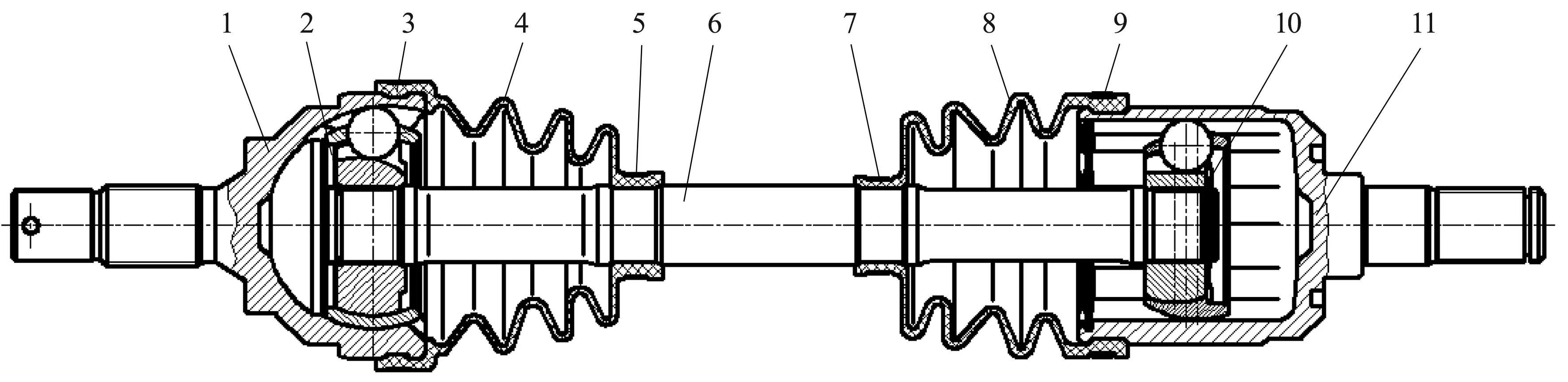

幾乎所有的轎車均采用獨立懸架的轉向驅動橋結構,這種轉向驅動橋均采用左、右2個等速萬向節驅動軸總成結構。最具代表性的結構型式為:固定型(球籠式)等速萬向節 + 驅動軸 + 伸縮型(雙偏置式)等速萬向節。如圖1所示,球籠式等速萬向節布置在轎車車輪處,通過漸開線外花鍵與前輪轂漸開線內花鍵連接,雙偏置式等速萬向節則布置在變速箱處,通過漸開線外花鍵與差速器半軸齒輪的漸開線內花鍵連接。總成將轎車發動機和變速箱等機構的運動和轉矩平穩、可靠、靈活、精確地傳遞到驅動輪轂,同時實現轎車驅動輪的驅動、行駛和轉向等功能。

當轎車在不平路面行駛、前驅動輪受到沖擊時,即可借助雙偏置式等速萬向節吸收沖擊能量,緩和傳到機體上的沖擊,以保證2個前驅動輪始終同時著地,起到一定的緩沖作用。雙偏置式等速萬向節的極限轉角一般可達±23°,伸縮量可達±25 mm。由于轎車前驅動橋還要具備轉向的功能,轉向時前驅動輪要繞轉向節轉動一個角度,這時轎車兩外側前輪轂內的球籠式等速萬向節可以保證前驅動橋的驅動軸和差速器之間以等角速度傳遞運動,其極限轉角一般可達±45°。

1—球籠式等速萬向節;2—鋼絲擋圈;3—固定端大卡箍;4—固定端密封罩;5—固定端小卡箍;6—驅動軸;7—伸縮端小卡箍;8—伸縮端密封罩;9—伸縮端大卡箍;10— 擋圈(GB/T 894.1);11—雙偏置式等速萬向節

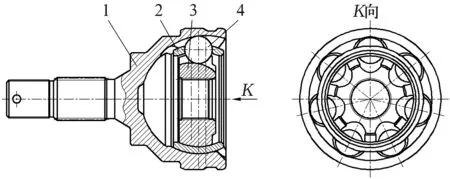

1.2 球籠式等速萬向節

如圖2所示,球籠式等速萬向節主要由鐘形殼、星形套、保持架和鋼球等組成。其結構特征為:鐘形殼內球面與保持架外球面、保持架內球面與星形套外球面共4個球面組成2組繞同一球心(球面中心)轉動的球面副,該球心與兩軸交點重合;用于傳力的鋼球一般為6~8個,保持架沿圓周方向分布有相同數量的矩形窗孔用于夾持鋼球,保持架每一窗孔的兩側壁與各自的鋼球均為過盈配合;鐘形殼的內球面上周向等分地開有相同數量、溝道素線為圓弧形且截面形狀為關于鋼球中心對稱的雙偏心圓弧內溝道,星形套外球面上也周向等分地開有相同數量、溝道素線為圓弧形且與鐘形殼溝道截面相同的外溝道,溝道分別與鋼球共軛接觸,以傳遞運動和轉矩。球籠式等速萬向節另外一個顯著的結構特征為:鐘形殼、星形套的溝道中心均與各自的內球面和外球面中心距離(偏心距)相等,且分別置于球面中心的兩側。這些結構本身即可自動形成球籠式等速萬向節的圓周間隙和軸向游隙。

1—鐘形殼;2—保持架;3—星形套;4—鋼球

1.3 雙偏置式等速萬向節

如圖3所示,雙偏置式等速萬向節主要由筒形殼、星形套、保持架、鋼球和擋圈等組成。其結構特征為:筒形殼的內圓柱面上周向等分地開有6~8個與軸線平行且截面形狀為關于鋼球中心對稱的雙偏心圓弧內溝道,星形套的外球面上亦周向等分地開有6~8個與軸線平行且與筒形殼溝道截面相同的外溝道;偏心保持架的內、外球面中心分別置于窗孔(即鋼球)中心的兩側,且這個距離(偏心距)相等,偏心保持架沿圓周方向亦有6~8個窗孔,用于夾持鋼球,偏心保持架每一窗孔的兩側壁均與各自的鋼球過渡配合;偏心保持架的內球面與星形套外球面為較小間隙(0.02~0.06 mm)的間隙配合,外球面與筒形殼內圓柱面為較大間隙(0.20~0.30 mm)的間隙配合。確保了當主、從動軸同時有一定角位移和軸向位移等復雜工況下,仍能傳遞運動和轉矩。

1—驅動軸;2—鋼絲擋圈;3—偏心保持架;4—星形套;5—鋼球;6—擋圈(GB/T 894.1);7—筒形殼

雙偏置式等速萬向節通過偏心保持架引導轉角,除了軸向伸縮外,還在一定范圍內形成了圓周間隙。雙偏置式等速萬向節同三球銷式等速萬向節(TJ型)和交叉槽式等速萬向節(LJ型)一樣,兩軸的極限轉角為±23°,雙偏置式等速萬向節的星形套、偏心保持架和鋼球組件通過星形套內花鍵與驅動軸外花鍵配合,由開口的彈性擋圈卡緊。為防止該組件在工作中脫離筒形殼,在筒形殼外口處設計一鋼絲擋圈,確保該組件在筒形殼內正常工作。

2 異響現象及產生原因

當轎車在各種路面高速(一般超過80 km/h)行駛時,等速萬向節驅動軸總成經常有明顯的較高頻率的抖動,從而引起前橋乃至整車的振動;當轎車在不平路面行駛受到沖擊,特別是轉向時,兩端的球籠式和雙偏置式等速萬向節內部經常有零部件的撞擊響聲,通常稱為異響。這種普遍存在的現象導致等速萬向節驅動軸總成各零部件磨損加劇,激烈的沖擊載荷導致兩端保持架和星形套等零件破碎而失效,嚴重影響等速萬向節驅動軸總成乃至整車的可靠性和壽命。

異響現象產生的原因較為復雜,在此,從以下幾方面進行分析與探討。

2.1 使用環境

轎車的使用環境非常惡劣,會導致等速萬向節驅動軸總成零部件磨損加劇、間隙增大,這是導致抖動和異響的主要原因。具體因素包括:(1)轎車在各種路面、各種速度等條件下進行無規則的行駛,使其受到極其復雜的交變載荷;(2)兩端等速萬向節的角度和軸向距離等在無規則地隨機變化;(3)環境溫度、濕度等因素的變化;(4)產品受到的沖擊載荷;(5)產品的疲勞破壞。

2.2 產品設計

產品設計的失誤是導致等速萬向節驅動軸總成產生異響現象的根本原因。

2.2.1 內部間隙設計過大

兩端等速萬向節內部主要零部件間各種配合間隙設計過大。主要有:鋼球與內、外溝道間,保持架內球面與星形套外球面間,保持架外球面與鐘形殼內球面間,驅動軸漸開線外花鍵與兩端星形套漸開線內花鍵間等。

2.2.2 外部間隙設計過大

等速萬向節驅動軸總成兩端的外殼漸開線外花鍵與前輪轂和差速器半軸齒輪的漸開線內花鍵間,球籠式等速萬向節鐘形殼柄部與前輪轂的軸向與徑向間,雙偏置式等速萬向節筒形殼柄部與變速箱的軸向與徑向間的配合間隙設計過大。

2.2.3 未進行無干涉設計

等速萬向節驅動軸總成的設計者對該類產品運動的復雜性和使用工況的惡劣性估計不足;對轎車前橋和等速萬向節驅動軸總成的各種幾何尺寸、制造、裝配、累計誤差等估計不足;對主要配合尺寸,特別是伸縮端的伸縮特性沒有準確、透徹地理解,導致伸縮量設計過小,使兩端等速萬向節零部件發生干涉、碰撞而出現異響現象。

2.3 制造工藝

制造工藝不合理亦是等速萬向節驅動軸總成產生異響的主要原因。

2.3.1 主要零件的熱處理

等速萬向節驅動軸總成外殼和驅動軸一般采用中頻感應淬火工藝,保持架、星形套則主要采用滲碳淬火工藝。磨損加劇,導致間隙大的主要原因為淬火硬度及硬化層深度不夠。

2.3.2 主要零件的幾何精度

主要零件的尺寸誤差及形位誤差超過了設計要求的極限值。

2.3.3 配合間隙

等速萬向節驅動軸總成之間的配合間隙過大,對產品的各種加工和裝配等工藝過程沒有進行優化。

2.4 質量判定的誤區

在進行擺角力矩、回轉力矩和滑移力等工作靈敏度的檢測時,往往片面地將檢驗人員感觀的松緊度視為工作靈敏度。時常發生感觀認為靈敏度合適,但實際使用中間隙過大導致抖動和異響的現象。而汽車等速萬向節驅動軸總成在正常的擺角和伸縮時,特別是承載的扭轉力矩要突破1 000 N·m時,遠遠大于人的感觀力矩,即感觀的靈敏度是不科學、不真實的,更不能代替真正的工作靈敏度。

3 解決對策

針對上述異響現象及其產生原因,提出以下具體的解決措施。

3.1 產品設計

為使等速萬向節驅動軸總成異響的質量問題得到根本解決,必須對其進行無干涉設計和計算,對各種間隙進行合理、精確的設計。

3.1.1 無干涉設計和計算

最大伸縮量是雙偏置式等速萬向節在極限轉角范圍內的最大伸縮行程,直接關系到等速萬向節驅動軸總成內部零部件是否干涉,進而影響到該驅動軸總成是否產生異響現象,必須對其進行合理、精確的設計和計算,確保其有足夠的最大伸縮量。

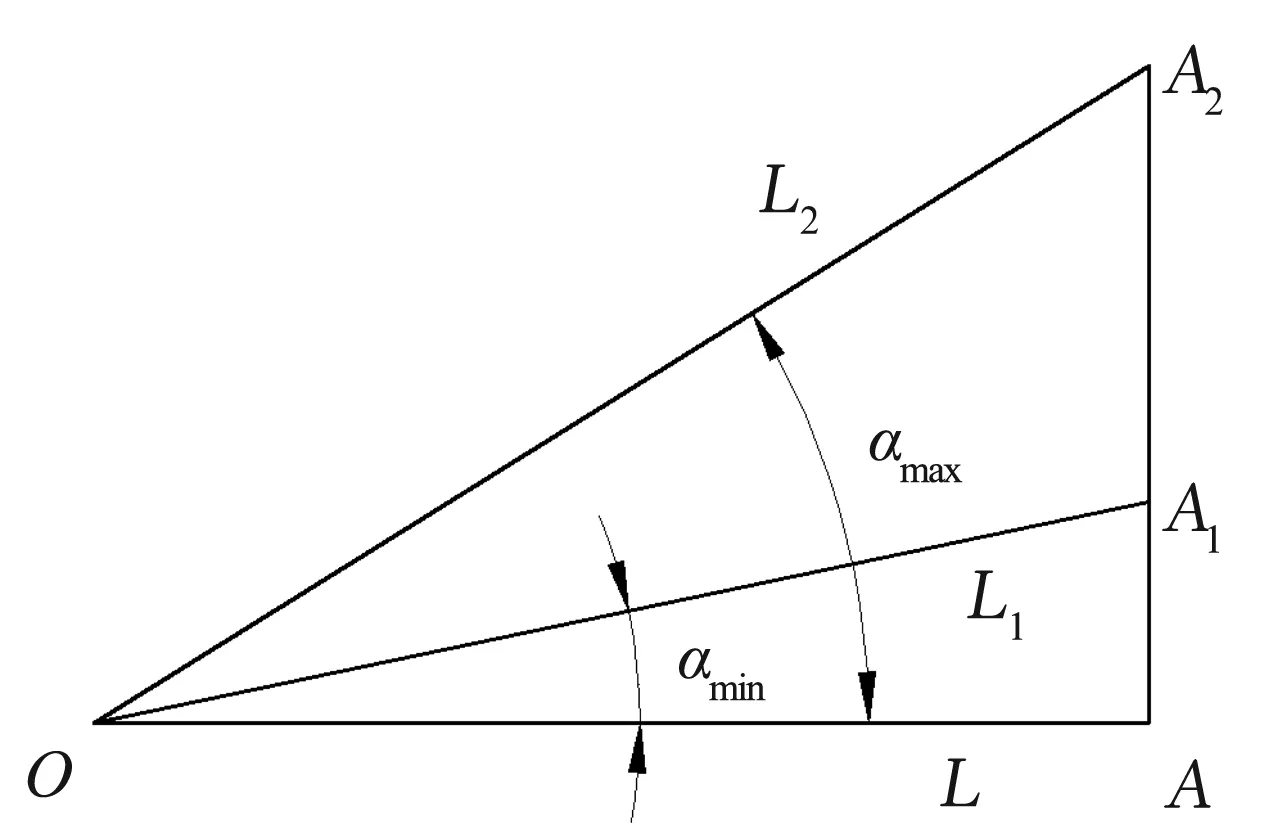

等速萬向節驅動軸總成的角度變化情形如圖4所示,若某軸OA的初始位置處在水平面,該軸與水平面的最小轉角為αmin,最大轉角為αmax,則最大伸縮量ΔL為

(1)

圖4 等速萬向節驅動軸總成的角度變化

實際上,轎車等速萬向節驅動軸總成使用時的最大伸縮量要遠遠大于(1)式的ΔL。這是因為等速萬向節驅動軸總成本身、前輪轂、變速箱及與等速萬向節驅動軸總成配合的其他零部件的設計、制造和裝配等累計誤差較大,有時甚至遠遠超過允許值。所以,此時的最大伸縮量應為

(2)

通常,ε=10 ~15 mm。若不加ε,當等速萬向節驅動軸總成轉動并伸縮至極限位置時,雙偏置式等速萬向節內組件極易干涉,進而產生異響,嚴重影響等速萬向節驅動軸總成的使用壽命。所以,增加伸縮量(即雙偏置式萬向節殼體溝道適當加長)是解決汽車等速萬向節驅動軸總成異響問題的根本措施之一。除此之外,還要根據球籠式和雙偏置式等速萬向節的結構特征對該驅動軸總成的所有零部件的幾何結構尺寸進行專業、復雜、細膩和精確的設計計算,確保上述要求。

[例] 某車型的等速萬向節驅動軸總成兩端回轉中心的距離L= 630 mm,最小轉角αmin= 5°,最大轉角αmax= 18°,伸縮量加長值ε=12 mm,試求該驅動軸總成的最大伸縮量ΔL。

解:將上述諸值帶入(2)式計算得ΔL≈42 mm,即確保該驅動軸總長的伸縮量為±21 mm(自雙偏置式等速萬向節的回轉中心分別向筒形殼內腔和外口伸縮),才能滿足不干涉的要求。

3.1.2 各種間隙的設計和確定

在等速萬向節驅動軸總成的產品設計時,還應盡可能縮小兩端等速萬向節的圓周間隙和球籠式等速萬向節的軸向游隙,在確保等速萬向節運動靈敏的前提下,圓周間隙、軸向游隙和其他間隙越小越好,甚至可以是負間隙(即過盈配合)。具體的設計要求為:

(1)施加10 N·m的力矩時,球籠式等速萬向節的圓周間隙不大于30′;雙偏置式等速萬向節的圓周間隙不大于45′;等速萬向節驅動軸總成的圓周間隙不大于1°30′。

(2)施加100 N的軸向力時,球籠式等速萬向節的軸向游隙不大于0.15 mm。

(3)球籠式等速萬向節工作時,保持架的外球面在鐘形殼的內球面內轉動,兩者之間為間隙配合,間隙值為0.02~0.06 mm;星形套的外球面在保持架的內球面內轉動,兩者之間亦為間隙配合,間隙值為0.02~0.06 mm。

(4)雙偏置式等速萬向節工作時,偏心保持架在筒形殼內軸向伸縮,偏心保持架的外球面與筒形殼的內圓柱面間應為較松的間隙配合,間隙值為0.2~0.3 mm;星形套的外球面在偏心保持架的內球面內轉動,兩者之間為間隙配合,間隙值為0.02~0.06 mm。

(5)球籠式等速萬向節工作時,鋼球在鐘形殼和星形套的相應內、外溝道內做靜態的純滾動,因此每一內、外溝道與各自的鋼球間均為過盈配合,過盈量均為0.03~0.06 mm;鋼球在保持架相應窗孔內做純滾動,保持架每一窗孔的兩側壁與各自的鋼球均為過盈配合,過盈量均為0.01~0.03 mm。

(6)雙偏置式等速萬向節工作時,鋼球不僅要在相應星形套的外溝道內做滾動和微小的滑動,還要在筒形殼的相應外溝道內進行軸向伸縮。所以,該萬向節每一內、外溝道與各自的鋼球間均應為間隙配合,間隙值均為0.08~0.20 mm;鋼球在偏心保持架相應窗孔內做滾動和微小的滑動,偏心保持架每一窗孔的兩側壁與各自的鋼球均為過渡配合,間隙值均為0~0.01 mm,過盈量均為0~0.01 mm。

(7)驅動軸與兩端星形套配合的軸向累計間隙值應不大于0.3 mm。

(8)球籠式等速萬向節的鐘形殼柄部與前輪轂等配合的軸向累計間隙值應不大于0.3 mm。

(9)雙偏置式等速萬向節筒形殼柄部與變速箱及差速器等配合的軸向累計間隙值應不大于0.5 mm。

(10)兩端外殼各臺階面外徑相對于軸線的跳動量(或同軸度)均不大于0.1 mm。

(11)驅動軸兩端漸開線外花鍵與兩端星形套漸開線內花鍵間應選擇較緊的過渡配合或過盈配合(一般用壓配,壓入力在200~1 000 N為宜)。

(12)考慮到等速萬向節驅動軸總成與整車的裝配與維修,兩端外殼的漸開線外花鍵與前輪轂和差速器半軸齒輪的漸開線內花鍵間均應選擇較松的過渡配合或間隙配合(可用壓配,壓入力在50~300 N為宜)。

3.2 主要零件的熱處理

等速萬向節驅動軸總成的主要零件包括兩端外殼、星形套、保持架、鋼球和驅動軸等,確保這些主要零件有足夠的硬度和硬化層深度,可提高可靠性、強度及耐磨損性,并有效減小各種配合間隙及沖擊載荷,是解決異響和抖動的有效措施之一。具體的熱處理工藝和要求如下:

(1)兩端外殼的材料一般用55鋼,鍛件經正火處理后,表面中頻感應淬火并回火處理,表面硬度為58~62 HRC,有效硬化層深度為1.2~2.0 mm。

(2)驅動軸的材料一般用40Cr,原材料經調質(或正火)處理后,表面中頻感應淬火并回火處理,表面硬度為52~58 HRC,有效硬化層深度為驅動軸公稱直徑的10%~20%。

(3)星形套和保持架材料一般用20CrMnTi,表面滲碳淬火處理,淬硬層深度為0.7~1.0 mm,表面硬度為58~62 HRC,心部硬度為35~45 HRC。

(4)鋼球的材料一般用GCr15,整體淬火并回火處理,硬度為61~66 HRC。

上述零件熱處理后不得有裂紋、脫碳、銹蝕以及劃痕等缺陷。

3.3 加工工藝

等速萬向節驅動軸總成主要零件的工藝特征為:產品結構復雜、相關聯要素多、專業性強、幾何精度要求高、加工難度較大,需要配備一系列專業的工裝、夾具、刀具和檢具等,以確保加工工藝達到產品設計要求,保證裝配后的等速萬向節驅動軸總成能正常工作,內部各零部件不發生干涉現象。

裝配時,要制定嚴格且切實可行的流水公差和裝配作業指導書,并施以嚴格的工藝和質量控制手段,以確保合適的松緊度,特別是控制兩端等速萬向節的圓周間隙和軸向游隙等不超過上述設計值。由于等速萬向節基本上是靜態工況,所以,球籠式等速萬向節鐘形殼、星形套的溝道與鋼球間應當是過盈配合(即負間隙),過盈量應滿足前述的設計要求,才能達到非常好的松緊度,以確保不產生抖動和異響記錄。

3.4 產品的密封和潤滑

驅動軸總成兩端的等速萬向節應當處于良好的密封和潤滑狀態。密封罩、潤滑脂的結構設計和原材料的力學、物理和化學等性能指標應達到相應標準和轎車的可靠性、耐久性等質量要求,亦可大大緩解等速萬向節驅動軸總成內部零部件的磨損,可在一定程度上抑制抖動和異響現象。

3.5 產品的松緊度標準

全面、規范、準確、專業地制定等速萬向節的松緊度標準是解決異響問題的根本措施。經長期使用和試驗得出:球籠式等速萬向節的擺角力矩為10~20 N·m,回轉力矩為5~10 N·m,可有效避免抖動和異響現象,并顯著提高等速萬向節驅動軸總成的可靠性和壽命。

4 結束語

總之,創新的思路、綜合的治理、專業嚴謹的設計、合理的工藝及檢測技術,這些措施綜合使用,才能根治轎車等速萬向節驅動軸總成異響這一困擾多年的質量頑癥。

另外,上述措施還對轎車等速萬向節驅動軸總成的設計、制造、使用、維修提供了依據,對該類產品質量的改善和提升具有十分重要的意義。