絡合鐵法脫硫的利與弊

陳志偉

(山西蘭花科創股份有限公司化肥分公司,山西 晉城 048000)

脫硫作為化工凈化工藝不可缺少的一環,始終是人們關注的焦點。脫硫系統經常因為阻力大、脫硫效果差等問題困擾大家。本文就我分公司幾年來不斷調整脫硫藥品,改進脫硫裝置,最終采用絡合鐵和酞菁類脫硫劑混合脫硫的方法實現穩定生產的情況分析一下,希望能對同行有所裨益。

1 絡合鐵脫硫的基本原理

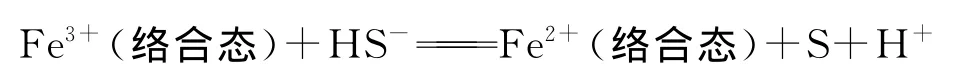

現在大部分廠家都使用Na2CO3溶液吸收H2S,所不同的是使用的氧化脫硫劑不一樣,有栲膠類、酞菁類、變價離子類等。所有的脫硫都必須形成針對S/HS-這一還原電對相應的氧化電對,其電位高于還原電對的電位,氧化還原反應才能進行。我們使用的絡合鐵脫硫劑形成的氧化電對為Fe3+(絡合態)/Fe2+(絡合態),它的電位比S/HS-高,又比O2/H2O低,表明此脫硫液既能氧化HS-為S,又能被空氣直接氧化再生。由于起主要作用的是鐵離子,不同脫硫劑廠家使用的絡合物又不一樣,在這里就不介紹絡合物了(廠家說是保密配方。據筆者所知,現在普遍使用次氮基三乙酸)。具體的吸收、氧化還原反應過程如下。

(1)在脫硫塔中,稀純堿溶液吸收硫化氫,生成硫氫化物:

(2)在水溶液中,硫氫根氧化,析出元素硫:

(3)在再生槽,進行脫硫劑的還原再生反應:

2 絡合鐵法脫硫的好處

我分公司最初引進絡合鐵脫硫劑是因為我廠脫硫系統阻力增大。檢修不到半年的時間,半水煤氣脫硫塔和變換后脫硫塔阻力不斷上升,有時甚至帶液,嚴重影響到生產的正常運行。聽兄弟單位介紹說有一種鐵系脫硫劑不堵塔,而且能“洗塔”,降低阻力。抱著試試看的想法,我分公司聯系脫硫劑廠家進行了更換脫硫劑實驗。在接下來的一周到半個月時間內,脫硫塔阻力緩慢下降到正常水平,生產延續半年后打開脫硫塔,發現填料上的積硫很少,這也是阻力恢復正常的原因。硫磺顆粒具有疏水性,不溶于水,所以容易沉淀、積聚在填料上,導致填料軸向通道截面積減少,塔的阻力增加,甚至帶液。現在單質硫“溶解”(不是真正的溶解,只能視為一種混懸狀態)到脫硫液中,那肯定是有物質與它發生了反應。就像我們衣服上的油污,本來用清水洗不下,因為油不溶于水,但我們使用肥皂作為媒介,就能洗下。同樣道理,筆者認為這種鐵系脫硫劑像肥皂那樣同時具有親水性和疏水性的基團,與單質硫結合而溶于脫硫液中,起到 “洗塔”的功能。盡管廠家以保密為由,諱忌謨深,但筆者認為道理就是這樣。進一步分析,假設他們使用的絡合酸為一種多基配體酸,分子結構式可為

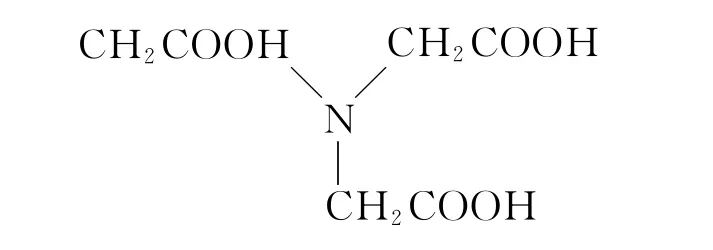

或者它的改進版,有羧基(—COOH)這種親水基團和烷基(CH3)或苯環這種疏水基團,才能起到作用。雖然降低阻力成功了,但隨之而來的是脫硫液中懸浮硫直線上升,高時達到4~5g/L,脫硫液在再生槽形不成有效的硫磺泡沫浮選層,應該有的20~30cm厚的泡沫層沒有,到處漏的清液,弊端顯現出來了。

3 絡合鐵法脫硫的弊端與應對措施

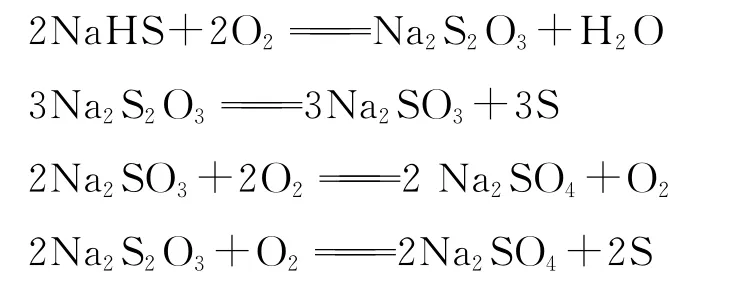

由于脫硫劑中絡合物主要與鐵離子形成絡合金屬離子,對單質硫的浮選,硫分子的形成沒有幫助。我們發現溶液發白發渾,還有一個重要原因,就是脫硫液中Na2S2O3含量上升很快,說明再生過程生成Na2S2O3的副反應增多,該副反應如下:

此反應嚴重干擾了生成單質硫主反應的進行,盡管不堵塔,但必須解決這個問題。廠家提出加一些栲膠試一下,想利用栲膠的絡合作用,促進硫磺顆粒長大、析出。試用后有一些效果,但不能持續,加入栲膠一小時后效果就不明顯了。筆者看過一些資料,想到酞菁類化合物作為氧載體時,隨著酞菁鈷四磺酸鈉濃度的提高吸氧速度加快,生成單質硫的選擇性加強,生成硫代硫酸鹽的選擇性下降。同時考慮到酞菁類脫硫劑經磺化或其他處理后具備親水性和疏水性,在堿性脫硫液中,酞菁類化合物的親水基團插入溶液中,疏水基團則在溶液的表層外,硫磺顆粒一般由八個硫原子組成的環狀硫分子構成。硫分子是非極性分子,具有疏水性,易與空氣泡氣液界面上酞菁類化合物的疏水基團相互吸引,這樣再生過程中生成的硫磺顆粒就隨空氣泡上升,形成穩定的硫泡沫層。因此筆者建議定時加入一些酞菁類脫硫劑(商品名就不說了),效果很好,溶液逐步變清,硫磺產量也上來了,脫硫液中懸浮硫下降到0.5~0.8g/L。

經過一段時間運行,各項指標都很穩定。酞菁類脫硫劑價格比較便宜,這樣還減少絡合鐵類脫硫劑一半的用量,脫硫成本下降(酞菁化合物中含有苯環等疏水基團,磺化等處理過程中換上了一些親水基團)。

本來脫硫系統就容易腐蝕泄漏,在更換脫硫劑半年多的時間里,懸浮硫的問題沒有解決,脫硫液中Na2S2O3、Na2SO4含量還急劇增加,高時硫酸鹽含量達到80~100g/L,導致管道多處泄漏,最可怕的是脫硫塔底也漏了。沒辦法,停車檢修,發現都是一塊一塊的點腐蝕。分析原因,應該是硫氫根離子、單質硫在溶液里長時間出不來,在再生系統反復氧化,生成SO或S2O,SO、S2O進一步氧化生成SO,反應過程比較復雜,簡單示意如下:

后來加入酞菁類脫硫劑,單質硫生成和硫泡沫浮選正常,溶液狀況逐步改善,S2O、SO含量降下來了,系統腐蝕情況也就控制住了。

4 結 語

我分公司更換脫硫劑實驗已經過去三年多了,自絡合鐵脫硫劑和酞菁類脫硫劑混合使用以來,脫硫系統阻力和脫硫效果穩定,沒有因為阻力原因停車檢修,溶液成分穩定,硫磺浮選、產量正常,實現了脫硫凈化工段的穩定運行。