一種溶液表面張力測試儀的設計和開發

陳 寧 周志峰 陳 康 宋春月

(上海工程技術大學,上海 201600)

溶液表面張力是物質基本性質的一個重要參數,在研究溶液表面現象及表面活性等方面有重要作用。在眾多溶液表面張力測量方法中[1,2],最大氣泡法具有實驗原理簡單且容易實現等優點,在大學實踐教學中被廣泛采用。實驗研究中通常采用最大氣泡法[3]來測量表面張力,通過U形管[4,5]測量,利用刻度尺讀取壓差,進而計算出溶液表面張力。這種依靠刻度尺讀數的方法易引起人為讀數誤差,且效率低、強度大,更關鍵的是不能準確記錄壓力的變化過程。因此,實際應用中常采用微壓計[6,7]測量表面張力,利用微壓傳感器測量U形管的壓差,通過LED顯示的數值讀取壓力值,克服了刻度尺讀數的人為誤差。但仍缺乏準確記錄壓力變化過程的能力。因為一個氣泡從產生到破裂需要一定時間,通常為幾秒鐘,為了較準確記錄壓力變化過程,1s內至少要讀取40個壓力數據,也就意味著1s內LED上顯示了40個數據,操作人員要在1s內記錄下這40個數據幾乎不可能的,因此這種微壓計仍不能準確地反映壓力變化的過程。

筆者設計、開發了一種具有存儲數據和通信能力的溶液表面張力測試儀,1s內可采集50個數據,并能將數據上傳到上位機,同時采用VB編制了上位機程序和界面,可將數據顯示在上位機上,同時能保存到Excel中,方便處理數據。

1 最大氣泡法原理①

1.1 最大氣泡法原理

張力表面測定裝置如圖1所示。

圖1 張力表面測定裝置

將被測液體裝入試管中,再使毛細管下端端面與液面正好相切,滴液漏斗通過控制慢慢滴液,使漏斗內的空氣壓力慢慢變小,由于壓力減小,U形管中的左右液面就會左高右低,同時,支管試管中由于壓力減小,會從毛細管中慢慢生成一個氣泡,壓力繼續減小,氣泡就會浮起而將要破裂,根據Laplace公式,這時氣泡能承受的壓力差達到最大值:

(1)

最大壓力差可用U形壓力計中的最大液壓柱差Δh來表示,即:

Δpmax=ρgΔh

(2)

其中ρ為壓力計中液體介質的密度。由式(1)、(2)可得:

(3)

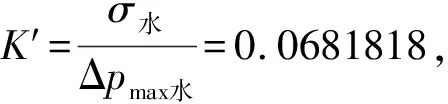

K′為儀器常數,可以由水來測定,已知σ水(20℃)=0.07275N/m和測得的Δpmax水(單位為kPa ),由下式可得K′值:

(4)

再根據下式:

σ=K′Δpmax,c

(5)

求得不同濃度溶液的表面張力。其中Δpmax,c為不同濃度c溶液下測得的最大壓力差。

1.2 氣泡產生過程壓力的變化

實驗中通過滴水漏斗滴水抽氣使體系壓力下降,大氣壓與體系壓力差Δp逐漸把毛細管中的液面壓至管口,形成氣泡,如圖2所示。如果毛細管半徑很小,則形成的氣泡基本上是球形的。當氣泡開始形成時,表面幾乎是平的,這時曲率半徑最大;隨著氣泡的形成,曲率半徑逐漸變小,直到形成半球形,這時曲率半徑R和毛細管半徑r相等,曲率半徑達最小值,而后氣泡進一步長大,R變大,附加壓力則變小,直到氣泡逸出。因此在氣泡生成過程中Δp是先增大到最大值而后減小。

圖2 氣泡生成示意圖

2 測試儀的設計和開發

考慮到具體實驗的要求,設計采用AT89S52作為CPU,其運算速度完全能滿足實驗的要求,其具有全雙工USART接口,方便與上位機通信,具有布爾運算,可靈活編寫程序。

2.1 系統硬件設計

系統硬件結構框圖如圖3所示。

圖3 測試儀系統硬件結構框圖

圖3中存儲器采用上電復位、看門狗定時器、電源電壓監控和塊鎖保護功能于一體的串行EEPROM,存儲離線模式下采集的壓力數據,同時作為看門狗定時器監控系統,在系統死機時復位系統。采用11.059 2MHz晶振,保證串口通信時的準確性。按鍵為人機交互接口,設計了開始、復位、停止、單位轉換、上傳和校零6個功能鍵,控制測試儀的運行。LED用于顯示當前氣泡的壓力值。通信模塊采用RS232和USB雙通信接口,適應不同的應用需求,在在線模式下直接將當前壓力測量值傳到上位PC,在離線模式下讀取存儲器存儲的壓力值上傳到PC。

傳感器采用霍尼韋爾公司的數字微壓傳感器,量程為1.245kPa,精度2%,滿足實驗的要求。該傳感器具有抗干擾能力強、精度高及便于操作等特點。

2.2 下位機設計

下位機采用C51開發,系統設計了兩種運行模式:離線模式和在線模式。離線模式時,沒有和上位機連接,將測得的壓力數據存儲在存儲器中,在需要的時候通過通信模塊將數據上傳到上位機,同時在上位機設計了傳輸按鈕,在需要的時候點擊該按鈕就可上傳離線模式下采集的數據。在線模式時,和上位機相連,通過通信接口實時地向上位機傳輸采集到的壓力數據,上位機設計了開始按鈕,點擊即可實時采集壓力數據。下位機軟件流程如圖4所示。

圖4 下位機軟件流程

圖4中開始程序對系統進行初始化:T0定時器工作方式1,定時20ms,邊沿觸發;T1定時器工作方式0,波特率設置為9 600bit/s;串口工作方式1并允許接收;設置看門狗和存儲器塊保護;初始化各標志位;LED檢測;打開外部中斷和定時器T0中斷;最后啟動定時器T0、T1。

讀壓力傳感器:霍尼韋爾數字微壓傳感器支持I2C協議,具體流程圖見ASDX器件的datasheet。

2.3 上位機設計

上位機程序采用VB開發,上位機和下位機的通信利用MSComm控件中的OnComn事件做接收數據處理[8],這樣可實時接收數據并保存、顯示。為保證傳輸數據的正確性,在上傳的每個壓力值前加上幀頭(10H,7FH),這樣可保證數據的正確、同步。上位機界面如圖5所示,點擊保存可將測得的數據保存到Excel表中[9],并直接生成Excel圖,方便處理數據。同時,在圖5中,可控制采集數據的開始、停止及清零等功能,也可立即顯示最小、最大值。

圖5 VB上位機界面

3 數據處理

實驗采用設計的測試儀,以水為溶液,1~2s產生一個氣泡,采樣頻率為50Hz,實驗測得的數據如圖6所示。

圖6 實驗數據分布

根據氣泡生成壓力變化的原理可知,在氣泡曲率半徑R和毛細管半徑r相等時,曲率半徑達最小值,此時Δpmax水最大,由圖7可見壓力變化相對緩慢,Δpmax水=1067Pa。而后氣泡進一步長大,R變大,附加壓力則變小,直到氣泡逸出破裂,壓力迅速回到20Pa左右。

由圖6可知,筆者設計的測試儀能完全記錄氣泡在產生到破裂之間壓力值變化的全過程,展現氣泡生成過程的壓力變化,此測試儀可以滿足實驗的要求。

4 結束語

設計的表面張力測試儀采用高精度的數字輸出傳感器,將數據實時上傳到上位機中,并可將數據保存到Excel中,方便處理數據,簡化了實驗處理程序。1s采集50個數據可方便、準確地測得所需的數據,提高了做實驗的成功率和準確性。同時,記錄的數據可反映氣泡生成時壓力差的變化曲線,有助于理解氣泡生成過程和最大氣泡法的原理。