半實物仿真精餾塔控制系統設計與實施

李忠明

(遼寧石化職業技術學院,遼寧 錦州 121001)

將閑置的汽提塔改造為半實物仿真精餾塔,并對其進行綜合自動控制系統設計,要求改造后的精餾塔能展現真實的工廠操作環境,使學生進行外操實訓、內操/外操聯合演練,關鍵變量在現場有數據顯示,并且向控制系統傳輸4~20mA電流信號。綜合控制系統包含兩類DCS系統、工業以太網和現場總線,具有廣泛的使用基礎。

基礎過程控制系統采用橫河CS-3000,安全控制系統采用西門子PCS7。為了便于操作和實時觀測,并考慮到實訓安全性和環境溫度,實訓裝置的關鍵變量除在現場就地顯示外,在中控室工藝流程指示操作面板上也同時顯示,并用對應的粘貼位號標識。將場有的閥門改造成手操閥,用戶使用時可直接在現場操作,能夠獲得完全真實的現場操作感良好的控制效果。

1 精餾塔工藝流程①

利用半實物仿真精餾塔模擬常見的三元極性混合物系(丙烯酸甲酯-甲醇-水)的分離。三元混合物系進入進料緩沖罐,由進料泵輸送,從精餾塔中部進入精餾塔,甲醇、水和少量的丙烯酸甲酯從塔頂蒸出,經塔頂冷凝器冷卻進入塔頂冷凝罐,靜置分層后,下層水相排至下游工序,上層酯相作為回流從上部進入精餾塔內。丙烯酸甲酯從精餾塔底部流出,一部分經再沸器返回塔內,一部分作為產品送至產品罐[1]。

2 精餾塔綜合控制方案

2.1 基礎過程控制系統

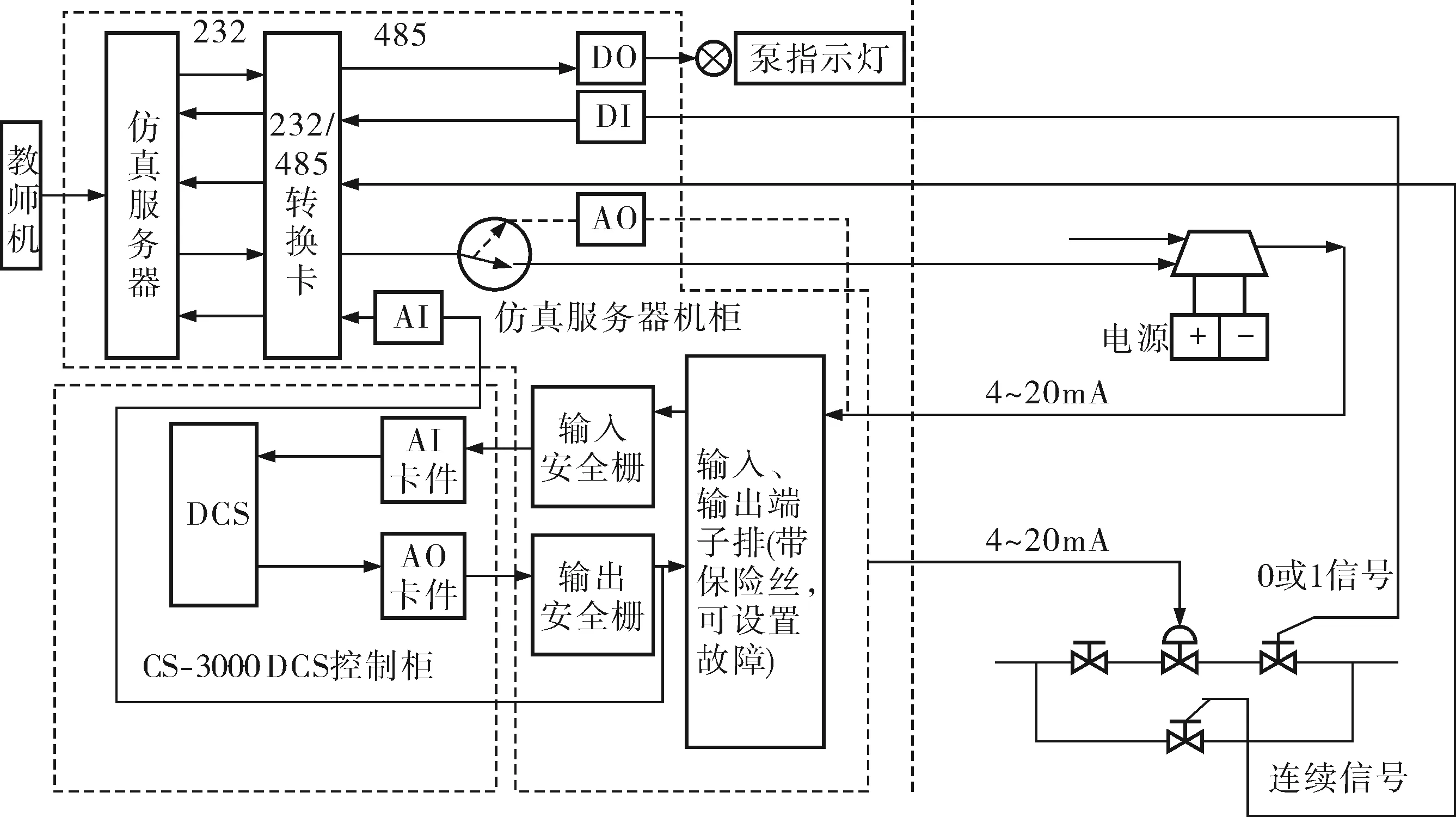

基礎過程控制系統(圖1)采用橫河CS-3000

圖1 基礎過程控制系統示意圖

集散控制系統(DCS),通過DCS系統對工藝過程進行集中控制、檢測、記錄和報警,并且在DCS系統上設置網絡接口。裝置的主要操作參數均引入控制室,由DCS系統進行實時控制,完成數據采集、信息處理、過程控制及安全報警等系統功能,對影響裝置正常操作或產品質量的工藝參數在中央控制室內均設置超限報警。

2.2 安全控制系統

西門子PCS7安全控制系統通過對汽提塔仿真裝置過程變量數據進行實時檢測,在捕獲參數超限時,及時發出聲光報警信息,并將報警信息及時傳送給輔助操作臺進行聲光報警。同時,在滿足聯鎖動作觸發條件時,觸發聯鎖動作(表1)。

表1 安全控制系統連鎖動作列表

在現場和控制室中設置聲光報警系統,在現場輔助操作臺上進行大部分參數的聲光報警,同時在操作員監控系統進行閃爍報警。進料流量超低自動聯鎖、再沸器蒸汽流量超高自動聯鎖和緊急停車聯鎖均由具有安全完整性水平的安全儀表系統實現。

2.3 控制系統模塊

分別統計基礎過程控制系統和安全控制系統所需配置的I/O點數后,即可選擇輸入/輸出模塊。CS-3000和PCS 7的主要模塊選型見表2、3。

表2 基礎過程控制系統模塊列表

表3 安全控制系統模塊列表

確定控制裝置后,根據工藝過程條件進行檢測儀表、執行機構及輸入/輸出安全柵等選型,隨后針對現場儀表與控制室儀表的相互連接進行系統配置。

3 控制功能的實現

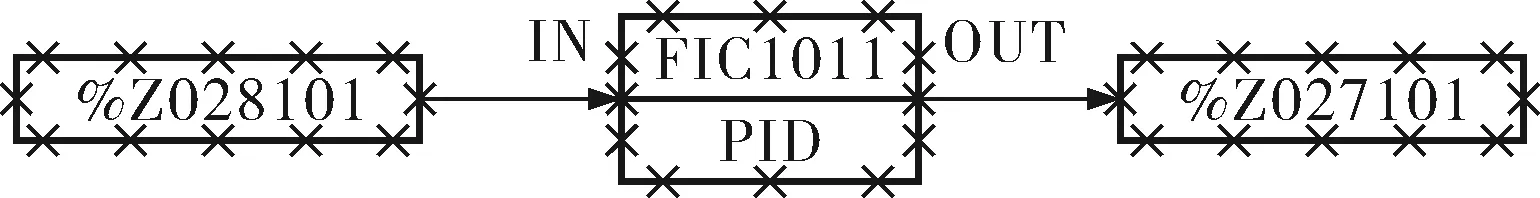

提餾段塔板溫度控制、進料量控制、塔底液位控制、回流罐液位控制和回流量控制均使用CS-3000常規控制功能塊圖形化組態完成,圖2為進料量FIC1011控制回路的組態。

圖2 進料量FIC1011控制回路組態

兩個安全聯鎖和一個緊急停車聯鎖使用PCS7提供的順序功能圖實現,圖3為進料量低低聯鎖的SFC程序。

圖3 進料流量低低聯鎖的SFC程序

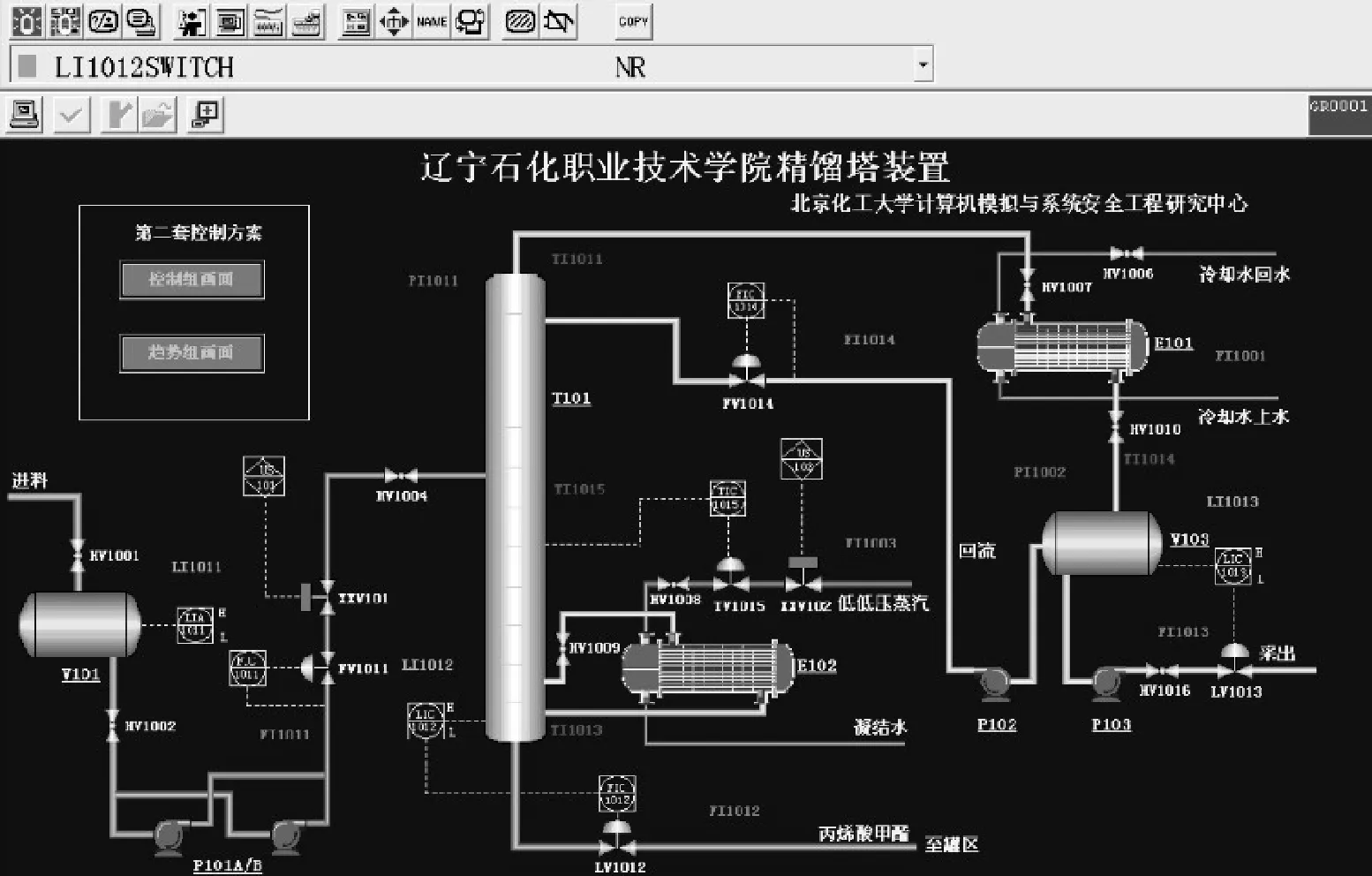

在CS-3000和PCS7上分別進行監控畫面組態(圖4、5),用于常規監控和非正常工況監控。

圖4 CS-3000監控界面

圖5 PCS7監控界面

4 控制效果測試

在CS-3000和PCS7上打開整個控制系統后,先進行現場各環節的工藝操作。儀表控制由人工手動控制切換到自動控制,將各個控制回路控制運行,并分別整定控制器參數[2],最后兼顧各控制回路,避免相關。初始穩定工況時,進料量FIC1011為3.49t/h,調節閥開度50%,圖6為FIC1011的階躍響應曲線,控制效果表明,本方案對于工藝需求的變化具有很好的魯棒性,在不同工況下均能達到較好的控制效果。

圖6 進料量FIC1011的階躍響應曲線

5 結束語

綜合控制系統建成投運后,逼真的工業生產環境、真實的操作感和被控對象變化的時間特性,可用于自動化專業日常教學基本生產實習等環節,解決了學生不易接觸實際化工生產過程的難題,具有廣泛的使用基礎。