熔混設備人機界面的設計

王 爽 楊紅兵

(航天科技集團四院42所,湖北 襄陽 441003)

為滿足熔混系統生產線的工藝要求,航天科技集團四院42所結合航天、兵器和船舶熔混炸藥成熟生產線技術,自主設計了熔混設備,實際投運表明該生產線性能穩定、結構合理、操作人員少且適應品種廣泛,是一種運行可靠而且生產能力較強的柔性生產線。

在介紹熔混設備的基本硬件組成結構和控制系統工作原理的基礎上,重點介紹生產線自控系統中人機界面的設計。

1 熔混設備①

1.1 硬件

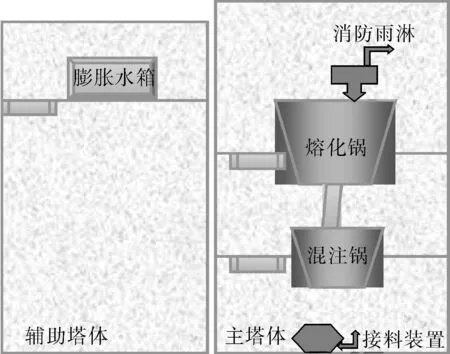

航天科技集團四院42所設計的整套熔混設備按照安裝位置分為現場塔體、輔助動力間和室外輔助設備。現場塔體由主塔體和輔助塔體組成,如圖1所示。主塔體分為3層,第一層為產品接料設備和相應的轉運裝置;第二層為混注鍋和相應的控制元件;第三層為熔化鍋和消防雨淋設備;輔助塔體則用于放置過熱水膨脹水箱和相應的控制元件。

圖1 熔混設備現場塔體布局示意圖

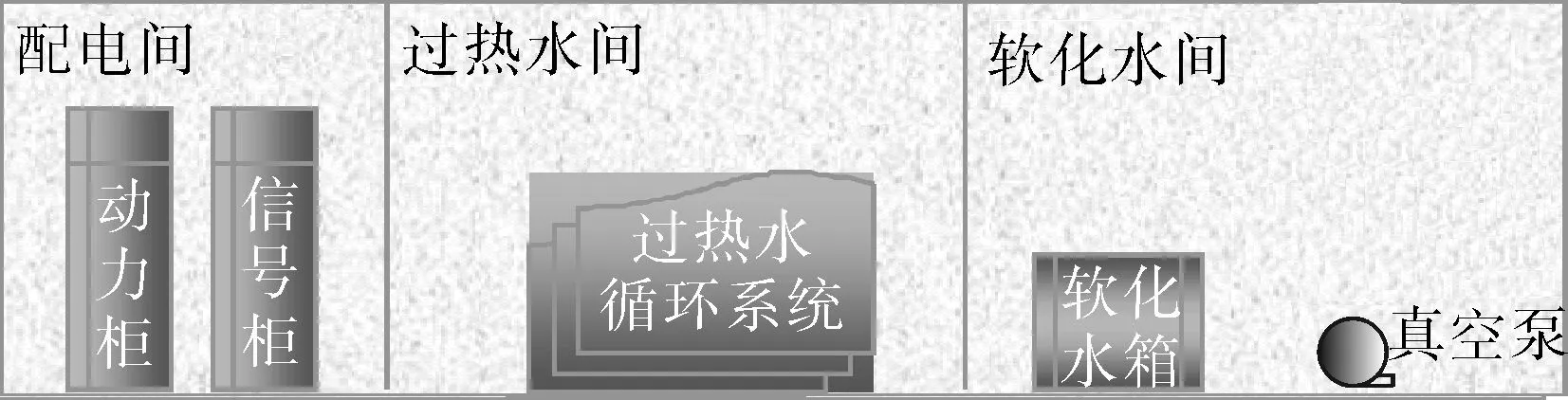

輔助動力間由配電間、過熱水間、軟化水間和真空泵間組成,如圖2所示。配電間設有動力柜和信號柜,所有相關操作均由信號柜中的PLC統一控制;過熱水間是過熱水循環系統,實現蒸汽與軟化水的熱交換控制、過熱水水路獨立循環及控溫等核心功能;軟化水間為軟化水裝置和軟化水箱,提供軟化后的合格水源;真空泵間放置真空泵和相應冷卻水循環裝置,實現混注鍋的抽真空功能。

圖2 輔助動力間布局示意圖

室外輔助設備主要是指抽煙除塵裝置,該裝置實現對熔化鍋和混注鍋鍋內氣象粉塵的實時排除功能,保證工藝流程和安全生產的相關要求。

1.2 控制系統

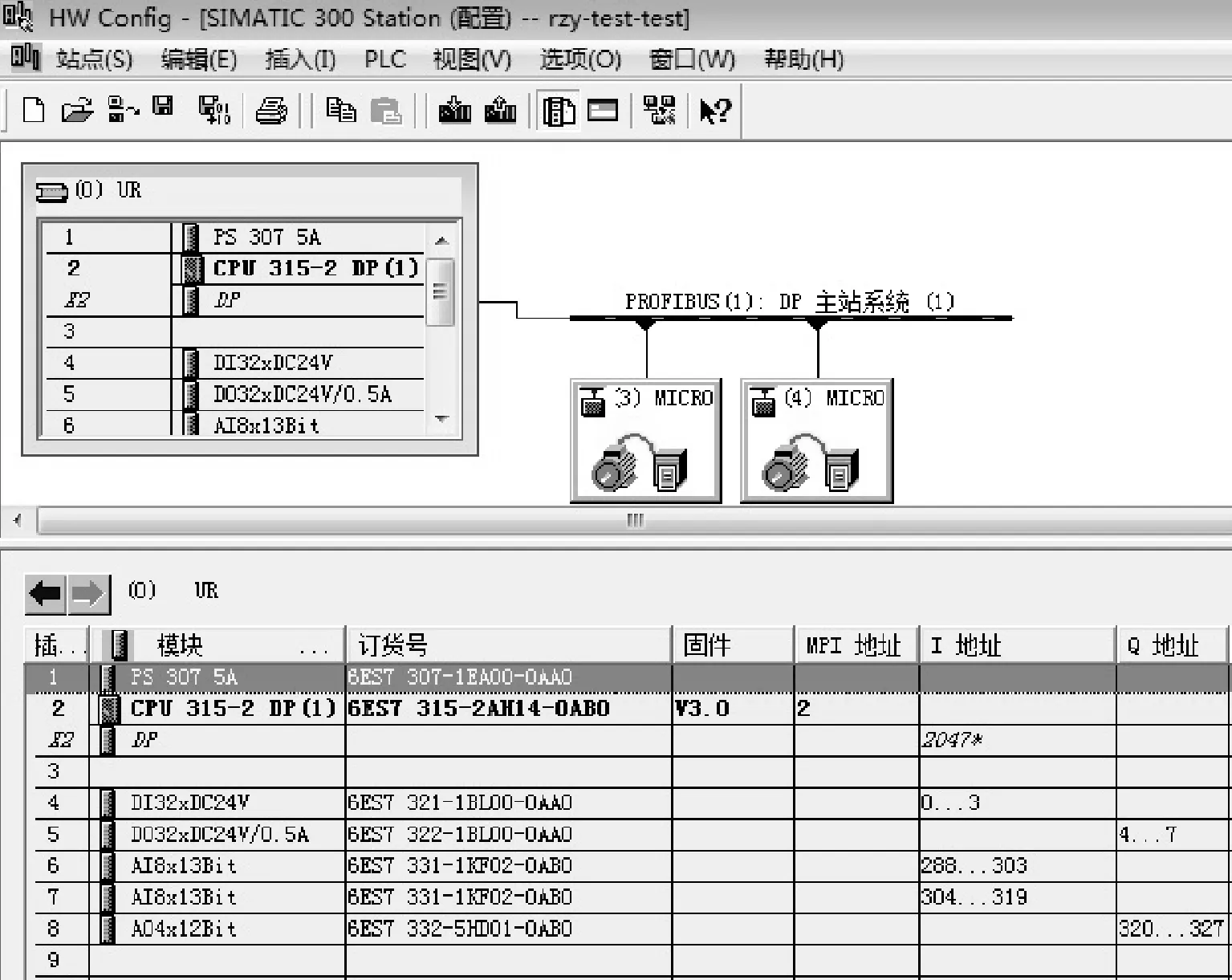

熔混設備的控制系統采用基于Profibus-DP總線[1,2]的西門子PLC+現場防爆觸摸屏架構,CPU315-2DP與MM440變頻器、MP277觸摸屏采用Profibus-DP總線通信,通信速率1.5Mbit/s。其中PLC硬件組態(含PLC模塊選型和數量)如圖3所示。

控制系統的信號類型分為數字量輸入、數字量輸出、模擬量輸入、模擬量輸出[3]:

a. 數字量輸入(6ES7 321-1BL00-0AA0),包括現場塔體各放料閥開合狀態檢測,現場操作盒旋鈕和按鈕接點,動力柜各動力分支保護空開觸點檢測;

b. 數字量輸出(6ES7 322-1BL00-0AA0),包括現場塔體各放料閥閥導線圈,動力柜各電機分支交流接觸器線圈,各種指示燈和報警燈線圈;

c. 模擬量輸入(6ES7 331-1KF02-0AB0),包括熔化鍋和混注鍋鍋內物料溫度、氣象溫度和氣壓,過熱水循環系統各支路水溫檢測;

d. 模擬量輸出(6ES7 332-5HD01-0AB0),包括過熱水循環系統各支路水溫控制用變量調節閥。

圖3 PLC硬件組態

2 控制原理

混注鍋和熔化鍋轉速分別由兩臺MM440變頻器獨立控制,轉速值由P+F接近開關檢測并通過轉速隔離安全柵變送為4~20mA標準電流信號輸入PLC模擬量輸入模塊,參與設備全程邏輯控制。

混注鍋和熔化鍋放料閥、投料閥控制閥島均采用FESTO產品,安裝固定于閥體附近的防爆盒中,開關量接點控制各閥門的開合。

混注鍋和熔化鍋均設有保溫夾套,夾套內充滿過熱水,用于對鍋內物料進行保溫與熔化,物料溫度和夾套溫度由各工位傳感器實時采集并輸入PLC模擬量輸入模塊,通過PID運算,配合模擬量輸出模塊對電控變量調節閥進行控制,從而實現鍋體夾套溫度的獨立控制。

過熱水循環系統中膨脹水箱位于輔助塔體頂層,用于過熱水膨脹保壓和安全泄壓操作,確保使用安全。

雨淋系統與抽煙除塵管路共用一個接口,正常生產過程中,抽煙除塵風機工作,若出現溫度異常超溫報警情況,雨淋系統自動啟動,可立即將物料溫度快速降低至安全溫度,確保人身安全。

3 人機界面

熔混設備控制系統的操作以現場防爆觸摸屏為核心,人機界面(HMI)可實時提供設備的各溫度、壓力檢測點數據,各動力設備的啟停、人工輸入各目標參數、報警參數以及設備的各種異常報警與處理等所有可以進行人機交互的內容。在現場塔體的第二、三層分別設有一塊防爆觸摸屏,兩塊觸摸屏平行運行,無論操作人員在哪一層均可實現全功能無障礙操作,并可確保生產過程中其中一塊屏幕出現問題,操作員仍可在另一塊觸摸屏上完成該次生產任務。

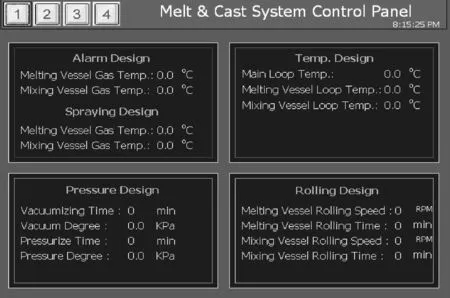

熔混設備HMI的主界面如圖4所示,在主界面上,設備運行的關鍵參數可實時顯示在各圖像表征的相應區域,方便操作人員對設備的運行狀況進行全面掌控。在主界面的左上方設有4擋按鈕(圖5),分別代表可供實時切換的4個分界面——主界面、按鈕界面、參數界面(圖6)和報警界面(圖7)。

圖4 HMI主界面

圖5 HMI按鈕界面

圖6 HMI參數界面

圖7 HMI報警界面

HMI按鈕界面提供各動力設備的啟/停,閥體開/合,以及熱工系統水路循環等設備所有對操作員開放權限的操作。在界面的左側邊欄,集中顯示各分支物料溫度、氣象溫度、熱水夾套溫度、氣壓、水壓、轉速、計時器及報警提示等諸多參數,方便操作員在進行設備操作時實時關注各關鍵參數的變化狀態,保證生產的安全進行。

HMI參數界面提供了操作員人工輸入目標參數、報警參數、定時參數及轉速等所有對操作員開放權限的參數輸入操作,一般情況下對于同一種配方的生產流程,參數不應頻繁更換。

HMI報警界面提供了一目了然的報警信息。當按鈕界面“ALARM”指示燈變為紅色閃爍狀態時,表明設備出現報警異常,此時操作員需迅速切換至本界面,相應的報警條目會呈現紅色閃爍狀態,如果工藝設定了報警后的處置方式,則無需人工干預;如果報警項目不在報警聯鎖控制范圍內,則需操作人員根據具體的報警條目依據安全生產規范進行相應的應急處置。

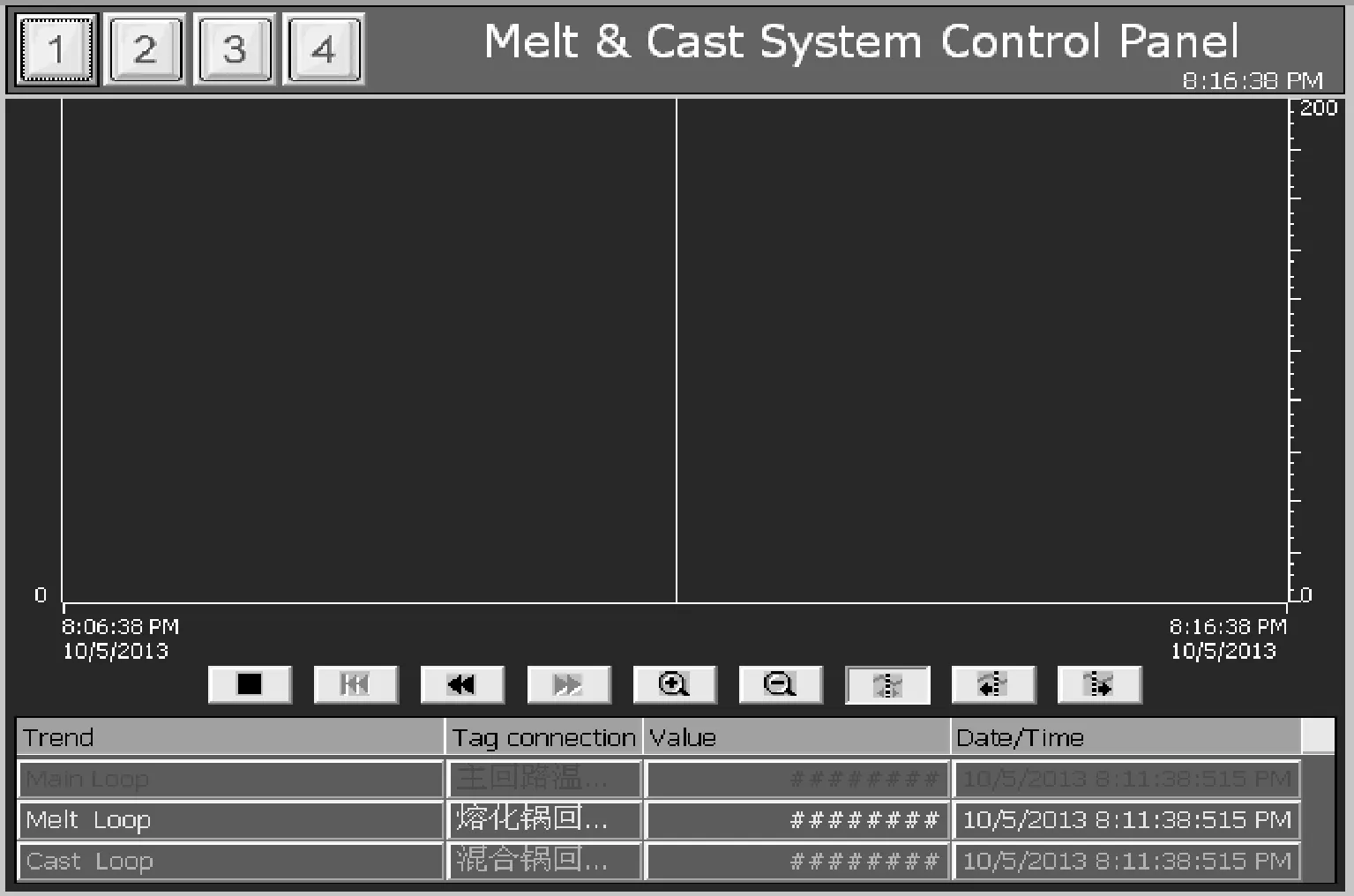

由于該系統的核心技術體現在過熱水循環溫度控制方面,因此對于PID算法的過熱水水溫控制需要相對較多的時間。為此,在設備調試初期對PID控制參數和控制效果進行多次調試與摸索。圖7右下角的兩擋選擇按鈕即為調試專用,其中F1為PID調控參數設定界面(圖8);PID溫控程序的參數設定可以實時在此界面進行調整和修訂,F2為各支路溫度實時曲線圖(圖9),調整修訂后的參數對于溫控效果的影響可以在此界面體現,該界面可在設備完全調試成功后隱藏或刪除,防止操作員誤修改而導致系統不穩定。

圖8 PID參數設定界面

圖9 HMI溫度曲線

4 結束語

熔混生產線控制系統采用成熟的Profibus-DP現場總線技術,結合安全隔離柵與本安防爆傳感器構成了本安防爆測控系統,簡單、可靠、高效地實現了整個熔混系統的工藝生產流程;控制系統設計以人為本,人機界面友好、直觀,安全報警措施縝密,可以最大限度地提高操作指令的正確性,保證了操作過程的安全性。