900MPA級超高強氣保焊絲的研制

黃治軍,胡家國,何 嘉,陳 浮,季益好

(1.武漢鋼鐵(集團)公司研究院,湖北 武漢 430080;2.武漢鐵錨焊接材料股份有限公司,湖北 武漢 430084)

0 前言

鋼結構逐步向輕量化發展,鋼鐵材料的強度日益提高,抗拉強度900 MPa級的鋼鐵品種的應用比例不斷擴大。鋼鐵生產技術的發展使鋼鐵品質越來越好,強度提高,焊接性能也得到一定的改善。現在抗拉強度900 MPa以上鋼種大部分采用調質工藝,部分鋼種應用了TMCP、DIFT、SIDT等先進工藝生產,鋼的抗裂性能有一定的改善[1-2]。目前國內只有個別鋼企和焊絲廠生產900 MPa級焊接材料(焊縫抗拉強度),大部分依靠從國外進口,或采用低強度級別的焊絲作低強度焊接匹配[3],但低強匹配會影響高強鋼種優勢的有效發揮。這種局面勢必會對高強鋼的應用產生不利影響。

研制900 MPa級焊接材料,用于焊接抗拉強度為900~1 000 MPa的高強鋼,為高強度鋼的推廣應用提供具有較好性價比的配套焊接材料,有較大的經濟價值。

設計了焊絲的化學成分范圍,在50 kg真空爐冶煉了試驗用鋼,在有關軋鋼廠和焊絲廠軋制盤條及拉拔成絲,焊絲表面鍍銅,制成成品焊絲,按級別取牌號WER90,相當于ER130S-G。檢驗了焊接熔敷金屬性能。

1 焊絲試制

1.1 合金元素對焊縫性能的影響

焊縫金屬性能主要由焊縫組織決定,而后者則由焊縫金屬化學成分和焊接熱循環條件決定。低合金鋼焊縫組織一般有先共析鐵素體、針狀鐵素體、粒狀貝氏體、珠光體、馬氏體等。具有共析鐵素體、針狀鐵素體組織的焊縫強度一般在800 MPa以下,要想得到強度高于900 MPa的焊縫,焊縫組織應以貝氏體或馬氏體等組織為主。為了獲得這樣的組織,應提高焊縫中的合金元素含量。貝氏體焊縫韌性高,對焊接工藝適應性強,但需要較高的Ni含量,相應成本增高。馬氏體組織焊縫強度高,但韌性不太好,成本較低,具有較好的經濟性[4-5]。

各主要合金元素的作用為:

C元素含量對焊縫的強韌性尤其是強度有較大的影響。焊縫中Si含量不宜太高,但富Ar保護氣體具有一定的氧化性,焊絲中加入一定量的Si有利于焊接時脫氧。Mn是焊縫強韌化的有效元素,并能防止引起熱裂紋的鐵硫化物的形成,焊縫中w(Mn)在1.20%~1.60%時,有利于保持高強鋼焊縫強韌性,同時Mn也有一定的脫氧作用。Ni有利于提高焊縫金屬的強韌性尤其是低溫沖擊韌性,降低脆性轉變溫度。Cr元素有利于提高焊縫強度,細化鐵素體晶粒,并有助于焊縫熱處理后?性能維持在較高的水平,使用Cr合金還能有效控制焊絲成本。Mo元素能有效提高焊縫的強度,但是當焊縫中Mo及Cr含量較高時(如分別超過0.7%),低溫沖擊韌性將明顯下降。焊絲中加入Ti可以使焊縫形成形核質點,細化焊縫金屬組織。S、P元素是焊縫中的主要有害元素,會顯著降低焊縫金屬低溫沖擊韌性。

1.2 焊絲成分

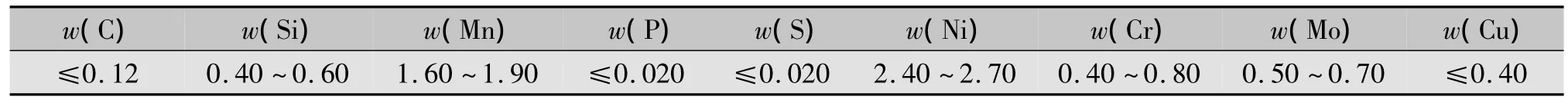

經過焊縫合金化試驗,確定了焊縫的化學成分,設計焊絲的化學成分如表1所示。試驗研究表明,焊縫碳當量與焊縫強度有一定的對應關系,通過碳當量來平衡各元素對焊縫強度的控制是可行的。焊縫強度低于900 MPa則不滿足要求,但焊縫強度過高會使制作成本增加、韌性下降、焊接工藝難以控制。可以控制碳當量處于一定范圍內,以便對焊縫強度作適當的限制,CE=C+Mn/6+(Ni+Cu)/15+(Cr+Mo+V)/5=0.70% ~0.90%。

表1 焊絲成分%

1.3 焊絲

采用50 kg真空爐冶煉,鋼質較為潔凈,冶煉兩例成分如表2所示。將鋼錠加熱軋制成方坯和盤條。

表2 焊絲鋼冶煉成分 %

由于合金元素多,強度較高,拉拔較為困難,有的文獻報道此類焊絲甚至采用了“四退四拉”工藝。為了減少盤條的拉拔量,嘗試軋制較細的盤條。經多次試驗,WER90采用如下工藝制成成品焊絲:

軋制成φ4 mm盤條→酸洗→清洗→烘干→拔絲至φ2.2 mm→在線熱處理→酸洗→清洗→烘干→水箱拉絲→鍍銅前表面酸洗處理→清洗→鍍金鍍槽前處理→清洗→鍍銅→清洗→φ1.6 mm或φ1.2 mm→在包裝車間用烘箱表面烘干→絞直→層繞→熱塑包裝。

焊絲滿足GB/T8110《氣體保護焊用碳鋼、低合金鋼焊絲》標準的有關規定。焊絲的金相組織為馬氏體,如圖1所示。

圖1 焊絲組織

2 焊絲熔敷金屬性能試驗

按GB/T8110標準進行熔敷金屬試驗,采用富Ar混合氣體φ(Ar)80%+φ(CO2)20%。焊前預熱80℃,層間溫度80℃~150℃。

2.1 力學性能試驗

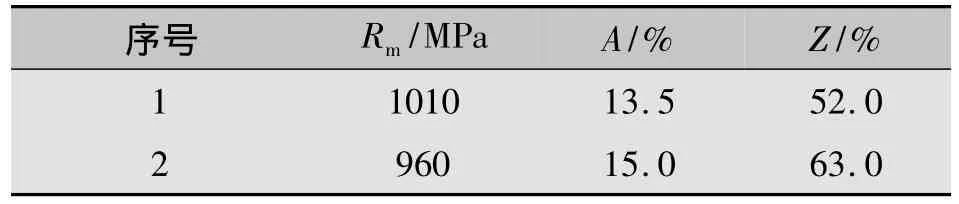

熔敷金屬拉伸試驗結果如表3所示,熔敷金屬沖擊試驗結果如表4所示。

表3 拉伸試驗結果

表4 熔敷金屬沖擊試驗結果

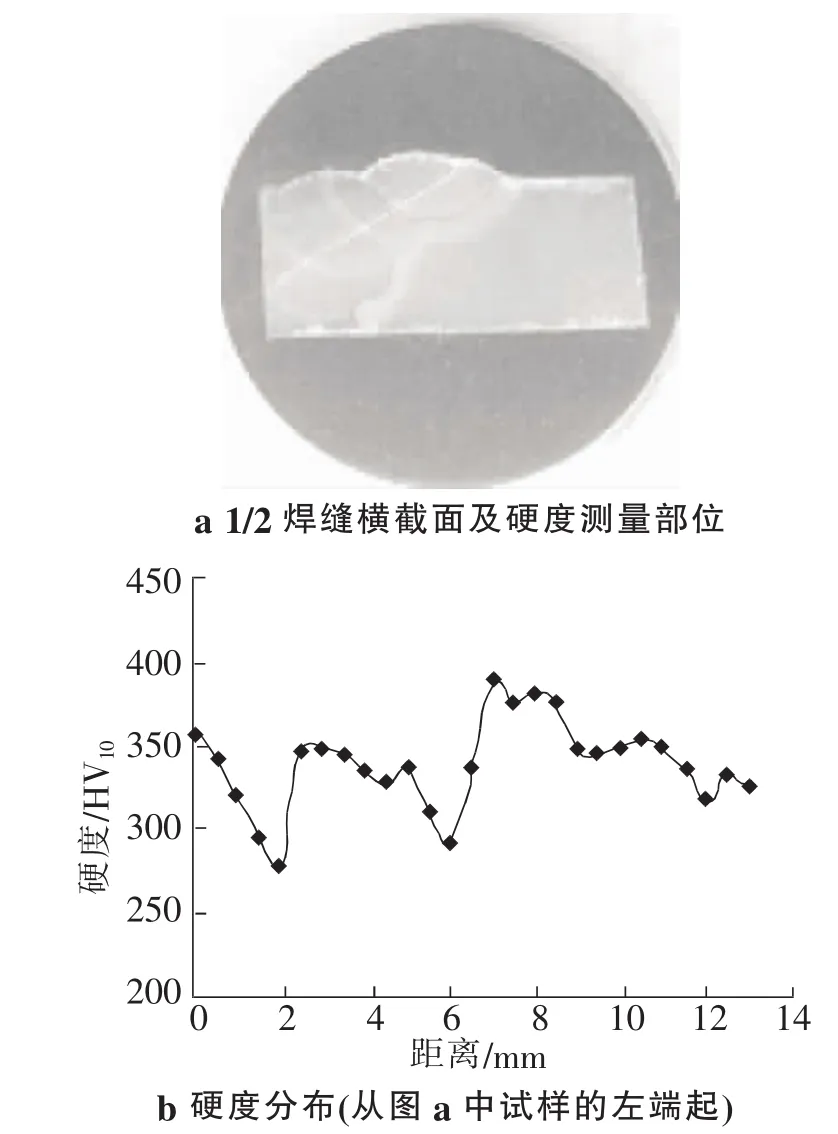

熔敷金屬焊接為多層焊。圖2a為1#焊縫半個橫截面,經磨光、拋光和5%硝酸酒精腐蝕,可以看出明顯的多層焊道,較暗的部分為焊態或經后道焊縫的再熱但尚未發生組織轉變的區域,較亮部分為組織有所變化的再熱區域。通過硬度測試可以看出其性能的變化。沿圖2a中的斜線從焊縫中心至最后一道焊縫表面測量,點距為0.5 mm,硬度分布如圖2b所示。由圖2b可知:就每道焊縫而言,從焊縫底部到焊縫表面,硬度是逐漸降低的,最后一道焊縫的硬度較高。分析原因:一是與焊縫底部相比,焊縫表面冷速較慢;二是前道焊縫受后道焊縫的再熱作用而軟化。沒經后道焊縫再加熱的最后一道焊縫的硬度較高。焊縫中的最高硬度比最低硬度高約35%,焊縫性能具有明顯的不均勻性,最高硬度超過350 HV10,焊縫金屬具有一定的淬硬傾向。

圖2 1#焊縫各區硬度分布

熔敷金屬力學性能試驗結果表明,兩例焊絲焊縫強度和韌性均有一定的富裕。2#焊絲焊縫強度較低韌性較高。1#焊絲焊縫實際強度達到1 010 MPa,韌性低一些。實際上此種強度級別的鋼種的韌性也不高,如文獻[6]報道的瑞典奧克德隆(SSAB)的WELDOX960鋼實際沖擊功為 30 J(-20℃),WER90焊縫韌性完全可以與其匹配。另外,對于超高強焊縫多采用等韌原則選擇焊材,對于連接性質的焊縫(非主應力方向),一般采用低強匹配。只要是焊縫強度不低于母材強度的87%,則認為是等強匹配。因此,對于900 MPa級氣保焊絲,建議將焊縫實際強度控制在980 MPa以下,這就需要適當控制焊絲的化學成分和各主合金元素含量的平衡。適當降低C、Mo、Cr含量、增加Ni含量有利于提高焊縫韌性。以2#焊絲為目標成分,可以得到強度及韌性均較好的焊縫。

2.2 化學成分分析

熔敷金屬化學成分如表5所示。與焊絲相比,相應的熔敷金屬中Ni、Cr、Mo含量變化不大,Mn含量相對較少。

表5 熔敷金屬化學成分 %

2.3 金相分析

1#焊縫最后一道焊縫、焊縫上的熱影響區金相分析部位如圖3所示。兩個部位金相組織如圖4所示,組織均為馬氏體+貝氏體。

圖3 熔敷金屬金屬金相分析部位

3 結論

(1)設定了WER90焊絲的成分范圍,采用碳當量對各合金元素進行總體平衡,能將焊縫強度及韌性控制在較佳水平。

(2)采用富Ar保護氣體,焊縫典型力學性能為Rm=960 MPa,AKV2=67 J(-20℃)。多道焊縫金屬顯示出硬度不均勻性和一定的淬硬性,焊縫組織為馬氏體+貝氏體。

圖4 1#焊縫金相組織

(3)在設計成分范圍內,適當降低C、Mo、Cr含量,增加Ni含量有利于焊縫韌性的提高。

[1]姚連登,趙小婷,焦勝利.屈服強度800MPa級低碳貝氏體鋼試驗研究[J].寶鋼技術,2007(2):22 -25.

[2]溫志紅,何礦年,李 樺,等.超高強鋼的開發進展及工藝分析[J].軋鋼,2012(6):43 -45.

[3]李 陽,孫 攀.HG980 D高強鋼焊接試驗研究[J].金屬加工,2009(12):36-39.

[4]RAMINI DE RISSONE N M,SVOBODA H G,SURIAN E S,et al.Influence of Procedure Variables on C - Mn - Ni- Mo Metal Cored Wire Ferritic All- Weld Metal[J].Welding Journal,2005(9):139 - 147.

[5]MOON D W,FONDA AND G R W.SPANOS.Microhardness Variations in HSLA-100 Welds Fabricated with New Ultra - Low - Carbon Weld Consumables[J].Welding Journal,2000(10):278 - 285.

[6]曾芳英.超高強鋼起重臂焊接工藝及變形控制[J].金屬加工(熱加工),2012(8):37 -39.