間苯二甲酸-5-磺酸鈉合成CDP的酯化反應研究

馬 莉,黃關葆*,汪少朋

(1.北京服裝學院,北京100029;2.中國紡織科學研究院聚友化工有限公司,北京100025)

聚對苯二甲酸乙二醇酯(PET)的分子結構高度對稱且十分規整,其纖維的親水性差,結晶度和取向度較高,親染料極性基團較少,導致染色性能較差[1]。通常用磺酸鹽做改性劑(即三單體)對其改性合成陽離子染料可染聚酯(CDP)。工業上利用對苯二甲酸(PTA)法生產CDP的合成路線和工藝已經相當成熟,目前產量已經很大,但所用改性劑都是利用間苯二甲酸二甲酯-5-磺酸鈉(SIPM)經酯交換變成間苯二甲酸雙羥二乙酯-5-磺酸鈉(SIPE)。此外,間苯二甲酸-5-磺酸鈉(SIPA)也可以作為改性劑合成CDP,而且可以在酯化時與PTA一起加入,操作很方便,但目前還處在研究階段,還有許多理論問題未解決,更未能實現工業化生產應用[2-5]。作者采用SIPA作為改性劑,和PTA一起與乙二醇(EG)進行直接酯化,對其酯化反應進行研究,建立動力學方程,分析SIPA添加量對酯化反應的影響,并確定了最佳反應條件。

1 實驗

1.1 原料

PTA,EG:纖維級,中國石化股份有限公司天津分公司產;SIPA:纖維級,美國杜邦公司產。

1.2 實驗方法

在常壓下,將SIPA,PTA與EG進行直接酯化反應得到改性酯化產物,按(SIPA+PTA)∶EG摩爾比1.0∶1.5加入三口燒瓶中,其中 SIPA占(PTA+SIPA)的質量分數為1.5% ~5.0%,加熱和攪拌。觀察冷凝管中出現第一滴水時定為反應開始,此后每隔15 min記錄反應時間、反應溫度、塔頂蒸餾頭溫度以及出水量,利用冷凝管收集反應的副產物水。控制反應的最終溫度在220~240℃,塔頂的溫度控制低于120℃。當反應出水量達到或大于理論值并且塔頂溫度降至80℃以下時認為酯化反應結束,停止加熱出料得到酯化產物。不同原料配比及酯化時間得到的酯化產物試樣見表1。

表1 酯化工藝參數Tab.1 Esterification process parameters

在此實驗過程中,酯化反應的進程可以通過出水量直接體現,由反應的投料量計算出理論出水量(36 mL),再由實驗記錄每個時間段的實際出水量,實際出水量(V1)除以理論出水量(V0)即可得到對應時刻的酯化率(x)。

2 結果與討論

2.1 酯化反應動力學模型的建立

酯化反應開始時,大部分PTA是以粉末固體的形式存在于EG中,體系是PTA的EG懸浮液,只有溶解于液相的PTA參加反應,此時酯化反應的影響因素主要是PTA的溶解速率。隨著反應進行,溶解態的PTA在液相中不斷被消耗,反應始終是動態平衡過程,酯化反應體系為PTA的飽和溶液。這一階段中,PTA粉末在EG中的溶解度小于在酯化反應生成的齊聚物中的溶解度,隨著反應不斷進行,生成的齊聚物不斷增加,液相中PTA的反應速度反而比固態的PTA溶解速度慢,此時酯化反應的影響因素主要是PTA的反應速率而非溶解速率。

當反應體系變為均相,x從0提高到約90%。在非均相階段對酯化動力學進行研究,且假設反應符合官能團等活性原則以及此過程始終是PTA的飽和溶液,反應的表觀速度與反應物濃度無關,而PTA的濃度是一個常數。因此,酯化反應的表觀速度只是溫度的函數,逆反應和其他反應對主反應的影響可以忽略,酯化反應動力學可按照零級反應處理[6]。常溫條件下,SIPA幾乎不溶于EG,酯化過程中,SIPA,PTA與EG的反應與PTA和EG的反應相似,反應的表觀速度亦與反應物的濃度無關,只是溫度的函數,也屬于零級反應。

式中:t為反應時間;K為反應速度常數。

2.2 酯化反應動力學分析

從圖1可知,隨著SIPA含量的增加,酯化反應生成第一滴水時的溫度降低,酯化時間大體呈降低趨勢。在同一溫度下,x隨SIPA含量的增加而增大。

圖1 各試樣的x與酯化時間的關系Fig.1 Relationship between x and reaction time for samples

利用計算機軟件,由多項式曲線擬合回歸分析,可得到不同SIPA含量的x與時間曲線的擬合方程關系式:

對此函數一階求導,可得:

將t值代入上式中,即可求得任意時刻的K值和lnK值。分別由各試樣的lnK對1/T作圖(見圖2),從而得到各試樣的lnK-1/T曲線的擬合方程關系式,r為線性相關系數。

圖2 各試樣的lnK-1/T曲線Fig.2 Plots of lnK versus1/T for samples

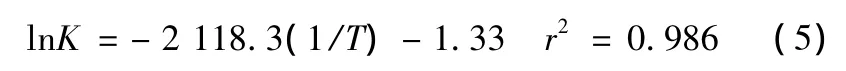

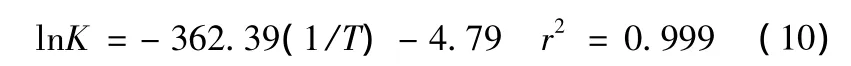

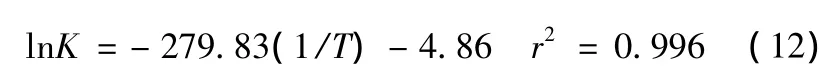

1#試樣:

2#試樣:

3#試樣:

4#試樣:

5#試樣:

6#試樣:

7#試樣:

8#試樣:

通過酯化反應動力學數據可知,對于6#,7#,8#試樣,分別在 x 達到 91.67%,88.89%,86.11%之前反應十分迅速,此后由于反應后期階段對反應體系進行控溫因此反應緩慢,出水量逐漸減少,整個反應階段的x-t曲線并非線性關系,而是多項式,x-t曲線擬合為分段函數。

根據Arrhenius公式可求得各試樣的酯化反應活化能(Ea)。

式中:K0為指數項前因子;R為常數。則lnK對1/T作圖所得的斜率的值為-Ea/R值,代入即可求得各試樣的Ea,見表2。

表2 各試樣的EaTab.2 Eaof samples

從圖2和表2可知,隨著改性劑SIPA含量的增加,酯化反應的Ea呈現遞減的趨勢,并且從SIPA質量分數為1.5%時的17.61 KJ/mol降到SIPA質量分數為5%時的2.33 KJ/mol,反應時間也逐漸縮短。這是因為添加的SIPA中含有具有極性的—SO3Na基團,極性基團的相互作用,使分子間作用力增強[7]。由于—SO3Na基團離解后產生H+增加酸性,并且SIPA的間位羧基的反應活性比PTA對位羧基的酸性強,反應活性大,添加的SIPA的量越多,使整個體系越易反應,加大了酯化的反應速率,降低了酯化反應活化能。在工業生產中,合成CDP時添加改性劑對PTA質量分數約2%,考慮到改性劑的成本和后期合成工藝條件,因此,綜合反應時間和反應活化能的實驗數據,SIPA,PTA與EG直接酯化反應中選擇SIPA質量分數1.5%為宜。

3 結論

a.隨著改性劑SIPA的增加,酯化反應的時間越來越短,酯化反應Ea越來越小,酯化反應速度加快。

b.添加SIPA的酯化合成中,反應到達清晰點前,按零級反應進行動力學處理,符合實際情況。

c.SIPA,PTA與EG的直接酯化反應中,選擇(SIPA+PTA)∶EG 摩爾比 1.0∶1.5,SIPA 占(SIPA+PTA)質量分數1.5%。

[1] 姜兆輝,白瑛,金劍,等.差別化聚酯纖維技術研究進展[J].合成纖維工業,2011,34(1):46 -52.

[2] 張翠麗,汪少朋,黃關葆.我國陽離子染料可染聚酯及其改性劑的研究進展[J].合成纖維工業,2006,29(3):50 -53.

[3] 謝寮.陽離子染料可染聚酯生產技術[J].聚酯工業,2004,17(6):41-44.

[4] 史烽.陽離子染料可染聚酯合成和性能的研究[D].蘇州:蘇州大學,2005.

[5] 楊洪祥,孫玉.陽離子改性共聚酯纖維結構與性能的研究[J].天津工業大學學報,2010,29(4):1 -4.

[6] 張旭霞,汪少朋,楊立英.PTA直接酯化過程動力學的研究[J].合成纖維工業,2003,26(6):15 -17.

[7] 郭憲英,顧利霞.離子化共聚酯的熱轉變及結構形態研究[J].青島大學學報:自然科學版,2002,15(3):1 -7