Mylar膜襯底上的鍍膜技術

張 榕,樊啟文,杜英輝

(中國原子能科學研究院 核物理研究所,北京 102413)

物理實驗要求在厚度為12.5 μm、尺寸為7.5 cm×7.5 cm的Mylar膜上鍍1 μg/cm2和20 μg/cm2的Sc、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Pb、Y、As、Se、Al、ZnS、CdS、NaBr、RbCl、NaCl、KCl、CaF2、SrF2、MgCl2和LiF薄膜,要求不均勻性小于10%。Mylar膜的耐熱溫度低,鍍膜必須考慮蒸發源的輻射熱和蒸發物質的冷凝熱造成的襯底溫度的升高,須研究并采取防止Mylar膜軟化和變形的必要措施,如增大蒸發距離、降低沉積速率、減小蒸發源尺寸、采用擋板、間斷蒸發和基襯轉動等。對于厚度為1 μg/cm2的超薄膜,應研究精確控制薄膜厚度的方法。本工作將系統研究在12.5 μm的Mylar膜上通過真空蒸發沉積上述24種材料薄膜的技術,并對一些關鍵問題進行討論。

1 薄膜沉積過程中輸入襯底的熱量

用真空蒸發沉積薄膜時,造成襯底溫度上升的熱量包括蒸發源的輻射熱WR、沉積時的冷凝熱WC和蒸發原子的動能WK[1]。其中,WK與WR、WC相比,可忽略不計。將蒸發源看成面源,假設其溫度為T時,單位時間內,傳給距離面源為h的單位面積襯底上的WR為:

WR=CAσεT4/2πh2

(1)

單位時間內,由沉積原子和分子傳給單位面積襯底的冷凝熱量WC為:

WC=10-8Qρυ

(2)

式中:C為常數,取1~2;A為蒸發源面積;σ為Stefan-Boltzmann常數;ε為發射率;T為蒸發源溫度;h為蒸發距離;Q為蒸發物質單位質量的冷凝熱;ρ為蒸發物質的密度;υ為沉積速率。

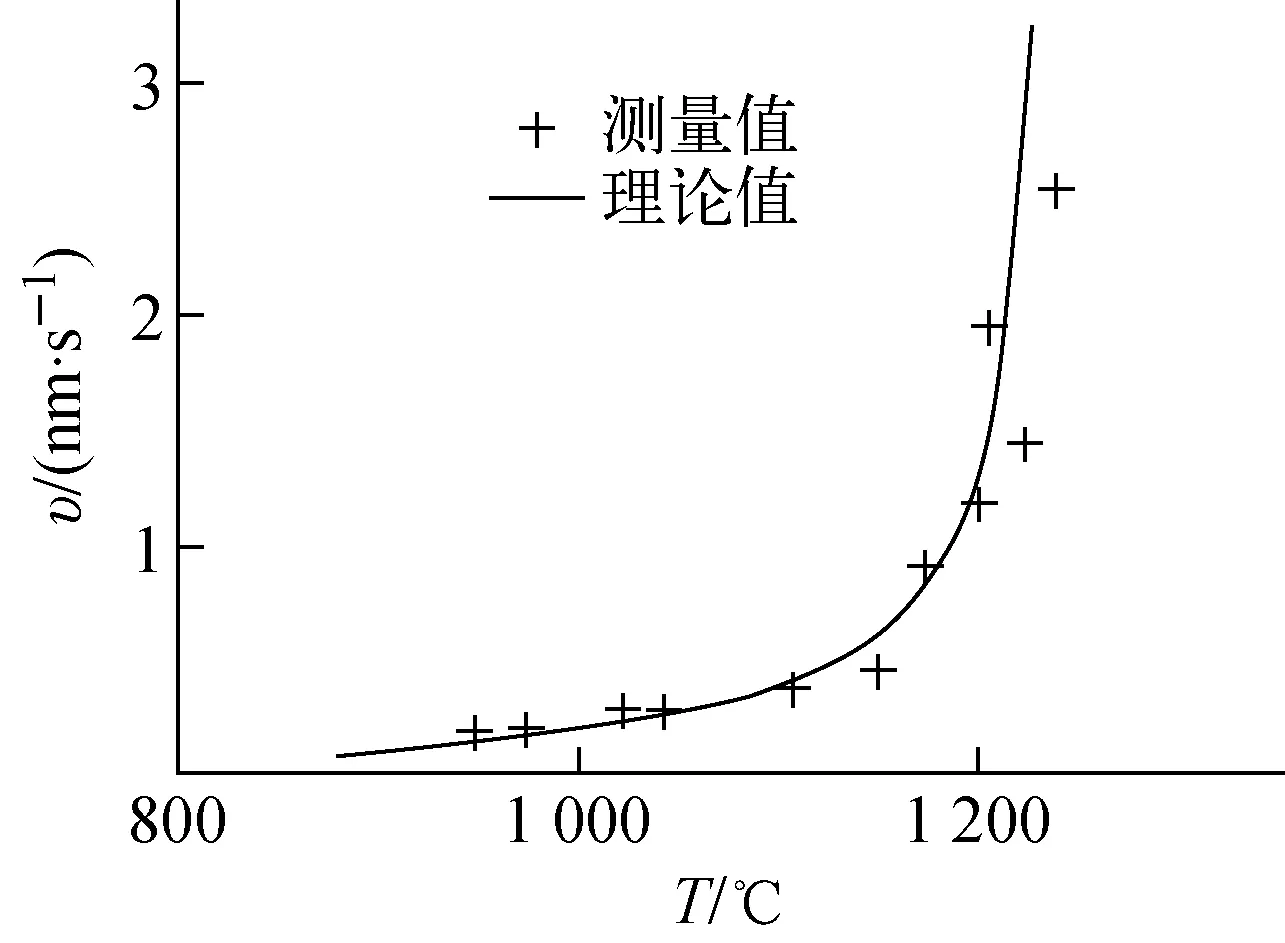

為得到WR與參變量υ的定性關系,以蒸發Ag為例,使蒸發距離h保持不變,改變T可測出υ-T關系,如圖1所示。由式(1)、(2)和圖1可知,蒸發距離h越大,輻射熱WR越小;蒸發源面積A越大,輻射熱WR越大;沉積速率υ越大,冷凝熱WC越大,輻射熱WR也越大。因此,為避免因輻射熱和冷凝熱過高而導致有機膜軟化,應盡量增大蒸發距離、降低蒸發冷凝的沉積速率和減小蒸發舟的尺寸。

圖1 沉積速率與蒸發源溫度關系的測量值與理論值

2 厚度的精確控制

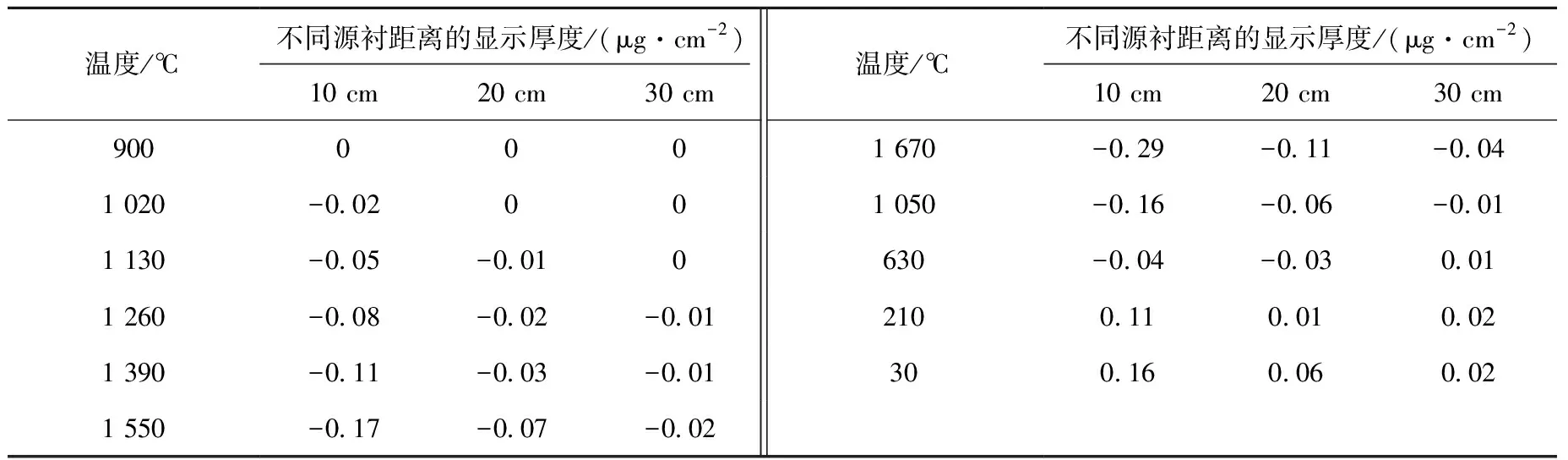

采用IL-100型石英晶體膜厚速率監控儀在線監控薄膜的沉積速率和厚度。對于厚度為1 μg/cm2的超薄膜,必須考慮蒸發源的熱輻射對監測儀器的影響[2]。為對超薄膜層進行精細監控,測量蒸發源熱輻射對儀器顯示厚度的影響。實驗時,先打開晶體探頭的水冷系統,然后將6 mm×25 mm×0.1 mm的Ta舟加熱。通過控制電流,使蒸發源溫度先升高后降低。膜厚監控儀的顯示值隨溫度的變化列于表1。

表1 石英晶體膜厚監控儀的顯示厚度與蒸發源溫度的關系

由表1可見,顯示厚度隨蒸發源溫度的變化而變化,溫度越高,顯示厚度變化越大;同時,源襯距離越大,顯示厚度受蒸發源溫度的影響越小。在預熔階段,因為溫度對晶體探頭的影響,顯示厚度出現負值;蒸發源關閉后,因為殘余蒸發的作用,顯示厚度仍繼續增加。這兩部分的影響需扣除,其顯示厚度不能計算在總厚度內。為減少蒸發源熱輻射對膜厚的影響,在蒸鍍薄膜時,除增大蒸發距離外,還需采取如下措施:1) 預熔時,安裝一個擋板,使其只擋住基襯而不擋住晶體探頭,讓晶體有足夠時間完成熱平衡;2) 預熔結束后,在打開擋板的同時將監控儀顯示值清零;3) 厚度達預定值后,立即用擋板擋住蒸發源并切斷電流停止蒸發,此后監控儀繼續增加的顯示值不計算在總厚度內。通過上述手段,膜厚可精確控制在0.1 μg/cm2以內。

3 Mylar膜襯底上的鍍膜

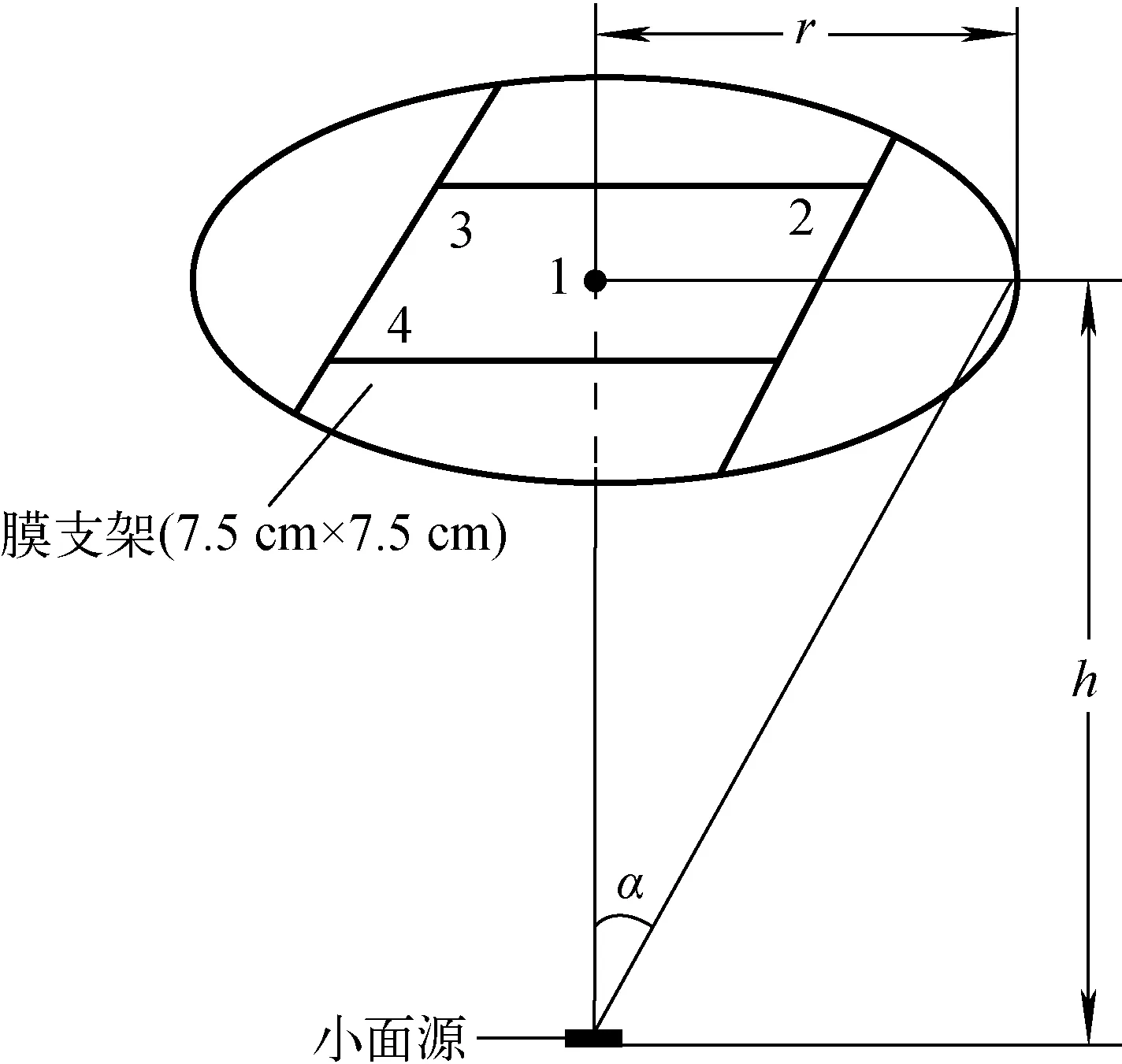

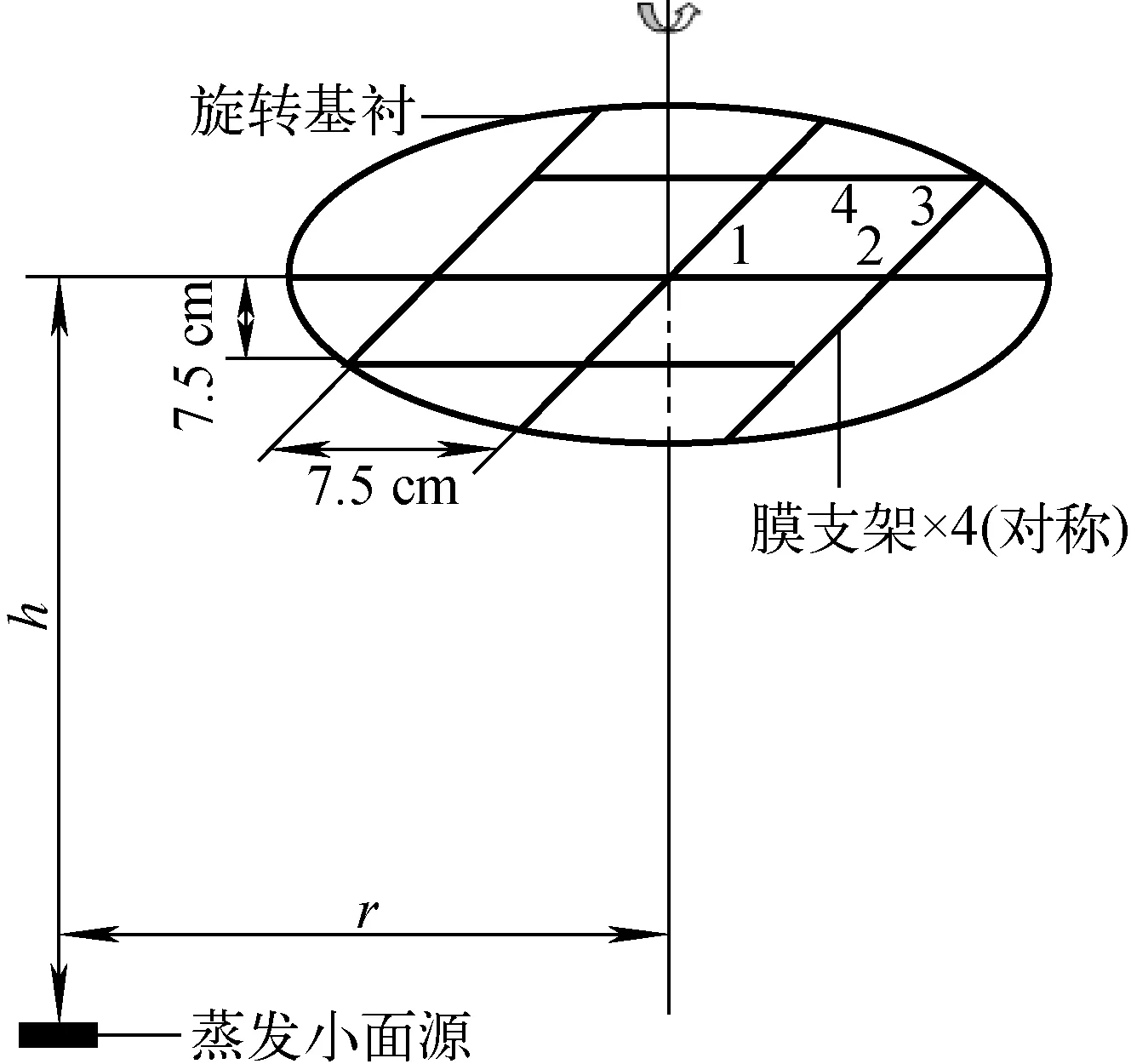

3.1 小面源-靜止襯底蒸發沉積

小面源在靜止襯底上蒸發沉積的示意圖如圖2所示。

圖2 小面源-靜止襯底蒸發沉積示意圖

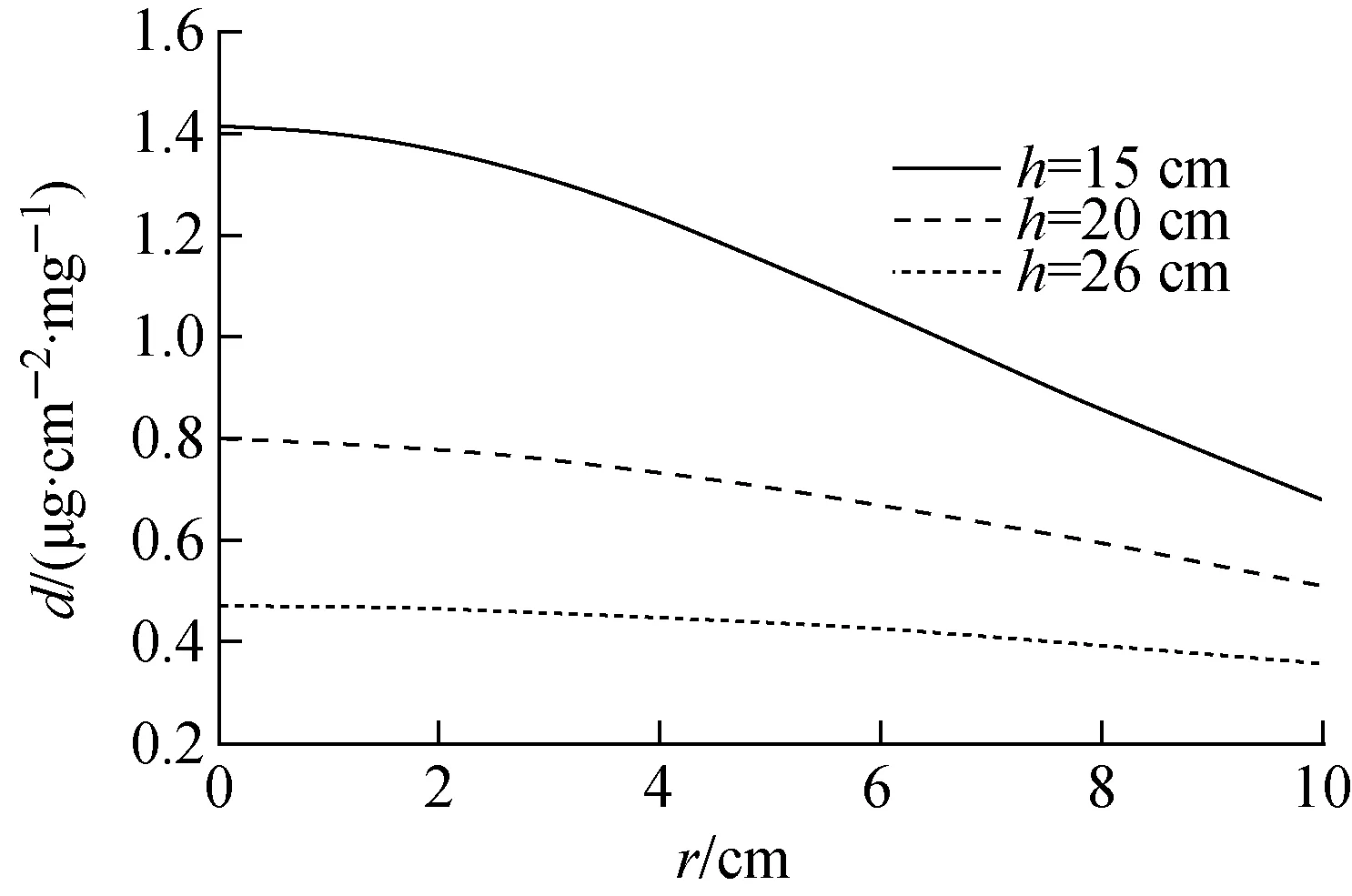

根據圖2中的幾何安排,基襯上的任意一點的沉積厚度[3]有:

d=1 000h2/π(h2+r2)2

(3)

其中:h為源到基襯的垂直距離,cm;r為基襯上任意一點到中心點的距離,cm;d為基襯上任意點的質量歸一厚度,μg·cm-2·mg-1。

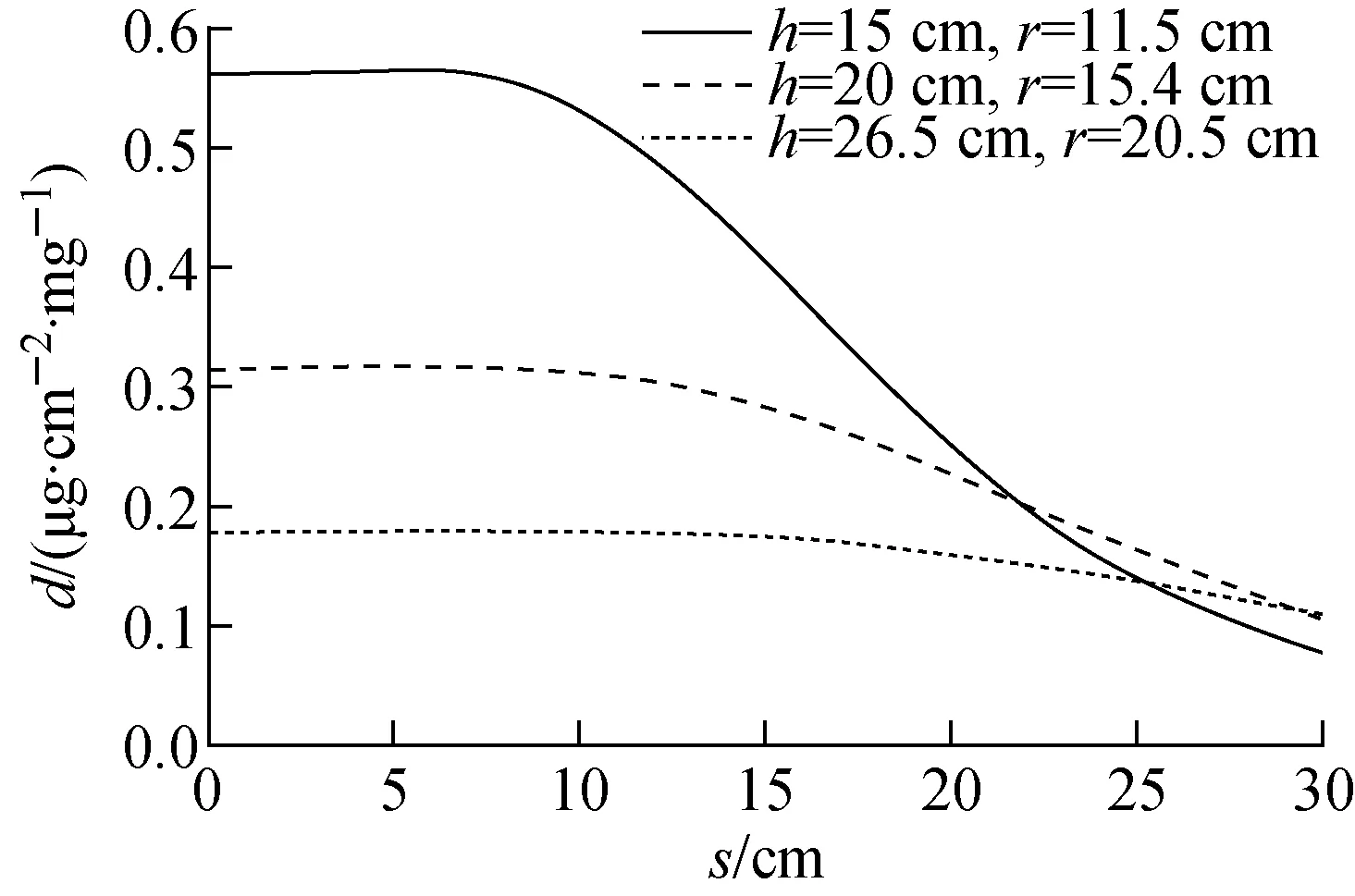

圖3 小面源-靜止襯底蒸發沉積的厚度分布曲線

表2小面源-靜止襯底蒸發沉積的均勻性計算和測量結果

Table2Calculatedandmeasureduniformityforlittleplanesource-staticsubstrate

h/cm最大不均勻性/%計算值測量值1514.5207.838.76265.456.02

實驗時,根據蒸發溫度的不同,選擇不同的蒸發距離:1) 對于蒸發溫度小于800 ℃的As、Pb、Se、CdS、RbCl、MgCl2、KCl和NaBr(其蒸發溫度分別為310、715、245、680、600、570、635、620 ℃),蒸發距離選20 cm;2) 對于蒸發溫度大于800 ℃的Ag、Mn、ZnS和LiF(其蒸發溫度分別為1 030、970、960、820 ℃),蒸發距離選26 cm。沉積的膜厚為1 μg/cm2和20 μg/cm2,對應的蒸發速率分別為0.01~0.02 μg·cm-2·s-1和小于0.1 μg·cm-2·s-1。在所有鍍膜中,均在預熔時和沉積剛完時加擋板。對于蒸鍍20 μg/cm2的膜,均采用4次間斷蒸發,即每沉積5 μg/cm2停5 min。鍍膜選用的坩堝為6 mm×25 mm×0.1 mm的小Ta舟。

實驗結果表明:對于靜止襯底,蒸發溫度小于750 ℃時,h為20 cm是安全的;蒸發溫度大于800 ℃小于1 200 ℃時,h為26 cm是安全的。此外,對于Al、Cu和蒸發溫度大于1 200 ℃的材料,即使同時采取前述的所有防護措施,在蒸發沉積過程中也會將Mylar膜軟化。對于這些材料,應采用小面源-轉動襯底蒸發沉積法。

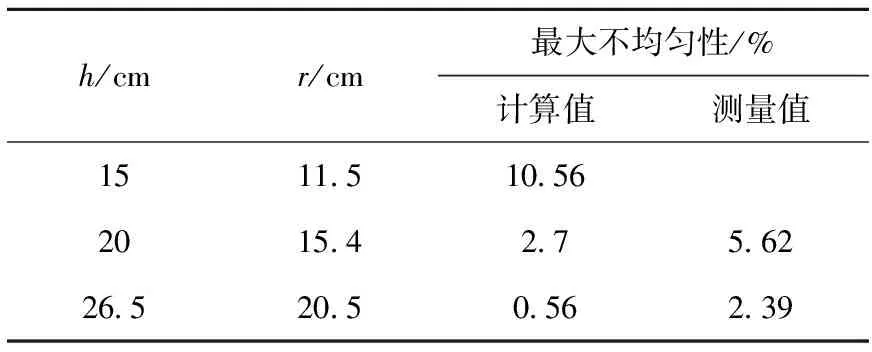

3.2 小面源-轉動襯底蒸發沉積

小面源-轉動襯底蒸發沉積如圖4所示,一次可安裝4片Mylar膜。轉動基襯上任意點的蒸發厚度[3]有:

d=1 000h2(h2+r2+s2)/

π[(h2+r2+s2)2-4s2r2]3/2

(4)

式中:r為源到轉動軸的水平距離;s為基襯上任意一點到轉動軸的水平距離。

圖4 小面源-轉動基襯蒸發沉積示意圖

實驗時,根據蒸發溫度的不同,選擇不同的蒸發條件:1) 對蒸發溫度為1 200~1 400 ℃的Al、Cu、Sc、Cr、CaF2和SrF2(其蒸發溫度分別為1 220、1 260、1 390、1 395、1 400、1 280 ℃,坩堝分別選用*W、Ta、W、W、Ta、Ta(*W和W分別是用直徑0.7 mm和1.2 mm的W絲做成“V”型和“—”型的W絲蒸發源,Ta是用6 mm×25 mm×0.1 mm的Ta片做成的小Ta舟)),選擇h=20 cm,r=15.4 cm;2) 對于蒸發溫度大于1 400 ℃的Y、Ti、Fe、Co和V(其蒸發溫度分別為1 630、1 730、1 470、1 540、1 850 ℃,坩堝分別選用Ta、W、W、Mo、Mo(Mo是用6 mm×25 mm×0.1 mm的Mo片做成的小Mo舟)),選擇h=26 cm,r=20.5 cm。沉積的膜厚為1 μg/cm2和20 μg/cm2,對應的蒸發速率分別為0.01~0.02 μg·cm-2·s-1和<0.1 μg·cm-2·s-1。蒸鍍方法與靜止底襯的蒸鍍方法基本相同。

圖5 小面源-轉動襯底蒸發沉積的厚度分布曲線

表3小面源-轉動襯底蒸發沉積的均勻性計算和測量結果

Table3Calculatedandmeasureduniformityforlittleplanesource-rotatingsubstrate

h/cmr/cm最大不均勻性/%計算值測量值1511.510.562015.42.75.6226.520.50.562.39

實驗結果表明,對于轉動襯底,蒸發溫度<1 400 ℃時,選擇h=20 cm、r=15.4 cm對Mylar膜是安全的;蒸發溫度>1 450 ℃時,選擇h=26.5 cm、r=20.5 cm對Mylar膜是安全的。

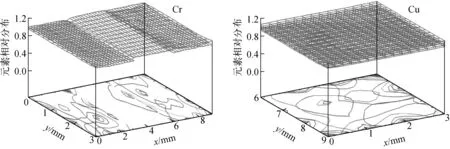

4 X射線熒光分析單元素膜的均勻性

通過測試膜上不同區域元素的濃度分布來測試鍍在12.5 μm的Mylar膜上的單元素膜的均勻性。測試實驗在上海同步輻射光源上進行,光斑直徑為1 mm左右。選擇Cu/Mylar和Cr/Mylar兩種膜進行測試,膜的面積為75 mm×75 mm。Cr膜和Cu膜的區域均勻性測試結果分別為4.19%和4.43%,均達到物理實驗上提出的要求。圖6為Cr和Cu的分布圖。

圖6 Cr和Cu的分布

5 小結

1) 石英晶體膜厚監控儀具有控制精度高、顯示直觀等優點,其測量精度可達0.01 μg/cm2,但對極薄的薄膜厚度控制,蒸發源的輻射熱對測量結果有影響(尤其是蒸發高熔點材料時),應采取必要措施進一步減小誤差,如加擋板、提高蒸發距離和減小蒸發速率等。

2) 降低沉積速率不僅能減少單位時間傳給基襯的冷凝熱,還能減少蒸發源的輻射熱,是防止有機膜軟化和變形的有效措施。

3) 對于在Mylar膜上沉積蒸發溫度超過1 200 ℃的材料薄膜時,更適合采用轉動襯底法來蒸發。

參考文獻:

[1] 田民波,劉德令. 薄膜科學技術手冊:上[M]. 北京:機械工業出版社,1991:149.

[2] 許國基. 石英晶體測厚儀監控核靶厚度[J]. 原子能科學技術,1990,24(5):78-81.

XU Guoji. Determination and control of target thickness with quartz crystal thickness monitor[J]. Atomic Energy Science and Technology, 1990, 24(5): 78-81(in Chinese).

[3] HAOLAN L. 真空鍍膜技術[M]. 林樹嘉,譯. 北京:國防工業出版社,1962:80-88.