煉油污水處理系統存在問題及工藝改進

祁 濤,王永平,劉治江,張遠理,鄭小軍

(中國石油寧夏石化公司,寧夏銀川 750021)

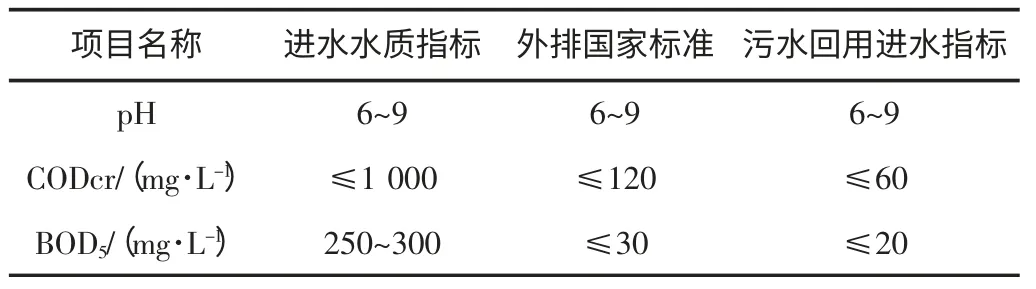

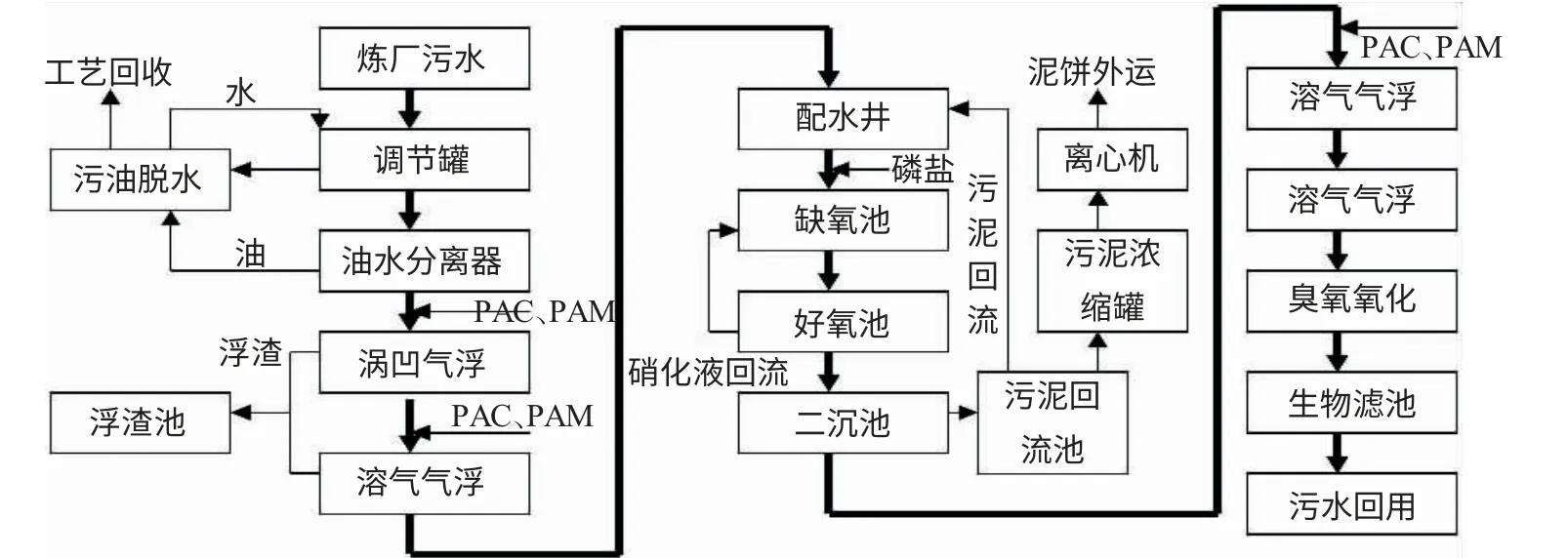

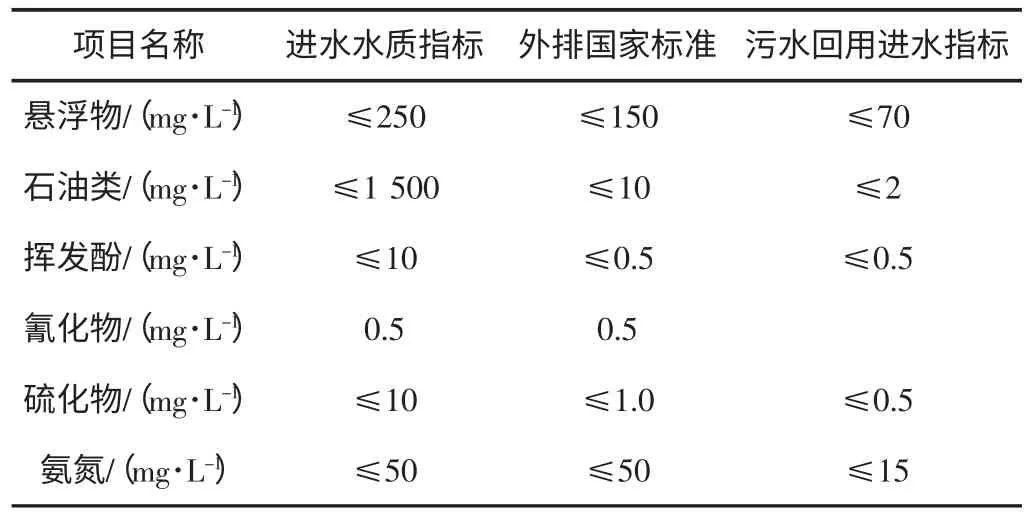

寧夏石化500 萬噸/年煉油污水處理裝置設計污水處理規模252 萬噸/年(300 m3/h),操作彈性60 %~110 %,主要處理常壓電脫鹽污水、氣提污水、一聯合污水、二聯合污水及生活污水。裝置工藝流程采用目前成熟的煉油、化工污水處理技術,裝置包括調節除油、隔油、兩級氣浮,A/O 生化處理,再經氣浮濾池,臭氧氧化及曝氣生物濾池(BAF)池工藝等。其中隔油工藝由兩個調節罐(內設浮動環收油器)和兩個隔油罐組成;一級氣浮采用渦凹氣浮方式,二級氣浮采用溶氣氣浮方式;生化工藝采用缺氧池和好氧池處理工藝,去除有機物、氨氮等;深度處理采用BAF 去除水中的有機物、懸浮固體并硝化去除氨氮。工藝流程(見圖1),設計進、出口水質要求(見表1)。

表1 進、出口水質指標

圖1 污水處理工藝流程

表1 進、出口水質指標(續表)

1 裝置運行狀況及分析

2011 年12 月28 日500 萬噸/年煉油正式投產,2012 年污水處理量約190 萬m3(220 m3/h),外排污水量約100 萬m3(110 m3/h),回用水裝置2012 年3 月投產,全年再生水約90 萬m3(100 m3/h),只達到設計負荷的50 %,污水回用率只有47 %。污水處理場運行不穩定,生物曝氣濾池(BAF)出水達不到污水回用進水指標,回用裝置就無法實現高負荷穩定運行,嚴重時污水回用只能裝置停車。經分析,影響污水處理場穩定運行的因素有:

1.1 污水處理場總進水指標達標率低,A/O 生化處理系統易受沖擊

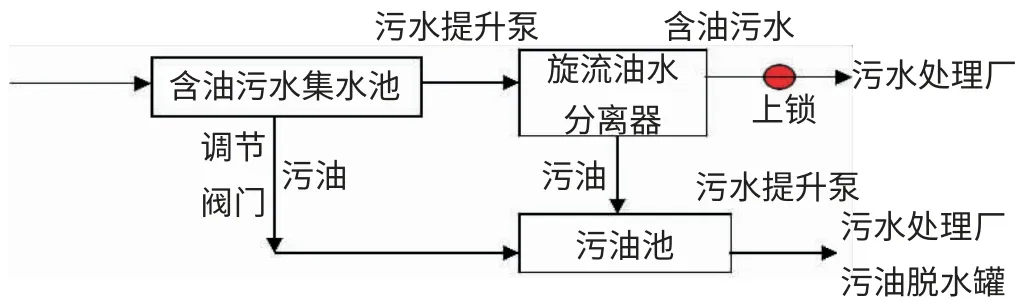

煉油廠污水處理裝置的污水源主要有:(1)含鹽污水:來自常壓電脫鹽罐切水,通過壓力輸送至污水處理場集中處理,每小時約40 m3;(2)含硫污水:主要包括常壓蒸餾、重油催化裂化、連續重整、柴油加氫精制和硫磺回收等裝置等排出的含硫污水,經過酸性水汽提工藝預處理后,部分作為常壓蒸餾電脫鹽注水和催化裂化的注水,剩余部分送至污水處理場處理,每小時大約有40 m3;(3)含油污水:主要來自裝置的油水分離器排水、冷凝器排水、裝置及單元含油容器的沖洗水、機泵填料排水、油罐切水及油罐清洗水、工藝管線排水等。在裝置區設置五個含油污水預處理池,可回收部分污油資源,同時降低排入含油污水處理場污水的含油量,保證進水水質滿足含油污水處理場進水控制指標,確保污水處理場正常運行,經過預處理后的含油污水匯集到含油污水管道系統后進入污水處理場處理,每小時大約有30 m3;(4)含堿污水:來自催化裂化雙脫單元的含堿污水每小時約1 m3;(5)生活污水:來自各裝置區生活污水每小時約60 m3。以上5 種污水最終匯合到一根主管進入調節罐處理,每小時總進水量在170~200 m3。

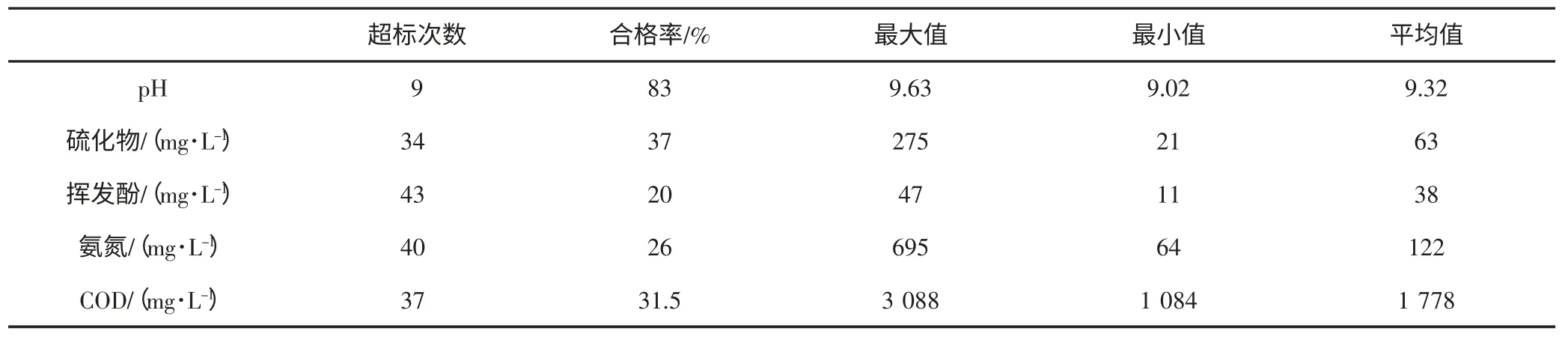

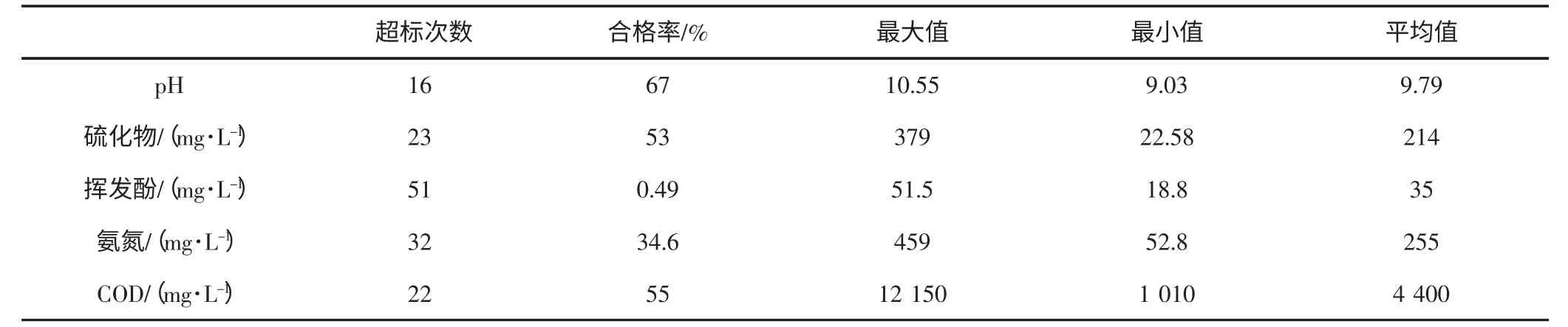

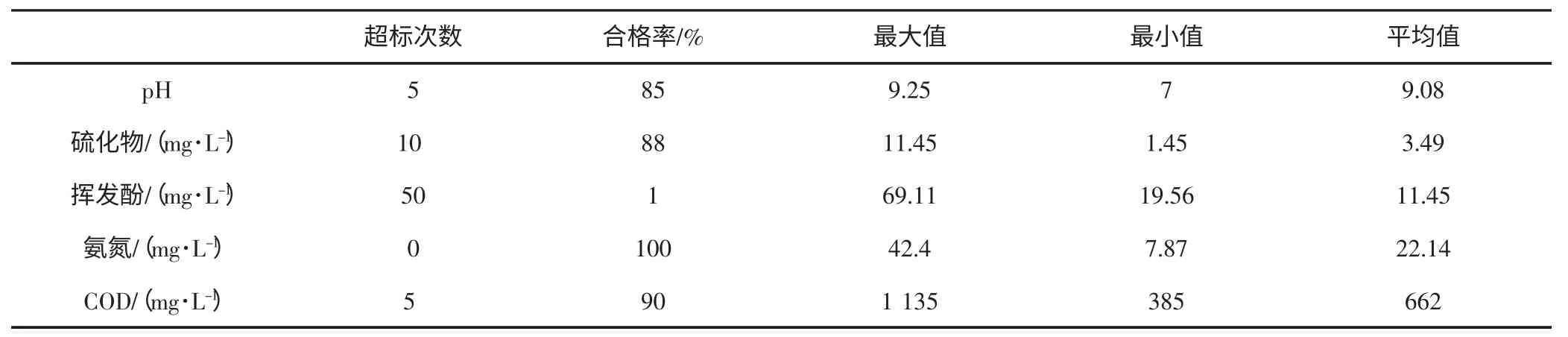

從調節罐采樣表2~4 看到,2012 年第一季度,一、二月COD、NH3-N 超標情況最為嚴重,此時間段為主體裝置開車、優化過程,一月進水COD、NH3-N 合格率只有32 %和26 %,二月進水COD 最大超標值是指標值的12 倍,此類污水經過調節除油、隔油、兩級氣浮初步預處理后進入A/O 生化處理系統,出現的結果就是二沉池出水水質泛黑、大量死泥懸浮,二沉池出水指標(見表5),CODcr200~300 mg/L,氨氮80~150 mg/L,這種水質進入深度處理工序,即:溶氣氣浮、臭氧氧化、曝氣生物濾池(BAF)池處理后,CODcr、氨氮得到一定程度的去除,二月勉強達到了國家一級排放標準(GB8978-1996),但距離回用水裝置的進水指標CODcr≤60 mg/L 氨氮≤15 mg/L 還有差距,三月總進口水質好轉,三月底外排水質指標達到了進污水回用裝置的條件,回用裝置組織了開車。

總結2012 年第一季度污水處理場試車情況,即:1月2 月污水處理場生化系統經常受來水水質超標的沖擊,威脅外排污水水質指標,更無法保障污水回用開車,3 月總進口水質好轉,污水處理進行優化,車間歷時3 個月,恢復了生化系統的正常運行,本季度消耗生物解毒劑200 kg,硝化菌種180 kg、COD 菌種100 kg、生物營養液160 kg、污水處理消泡劑150 kg,直接經濟損失近百萬元。

1.2 電脫鹽裝置的含鹽污水未單獨處理

來自電脫鹽裝置的含鹽污水排放形式是通過壓力管道連續排放至污水處理場,這種設計將含鹽污水與其他污水混合后直接排入污水調節罐、除油、隔油、兩級氣浮,A/O 生化處理,而試車初期含鹽污水油類、COD經常性超標,特別是COD 最大時達到5 000 mg/L,超出設計指標5 倍,一旦含鹽污水超標,對A/O 生化處理的沖擊將無法避免,這種進水方式給污水處理系統帶來的諸多問題。

表2 2012 年1 月污水場總進口指標超標情況統計

表3 2012 年2 月污水場總進口指標超標情況統計

表4 2012 年3 月污水場總進口指標超標情況統計

表5 水質采樣(2012 年)

1.3 污泥濃縮罐偏小,泥餅外送無法滿足生產

設計兩個污泥濃縮罐的有效容積360 m3,單臺處理量180 m3,運行模式一臺靜置脫水、一臺供后續污泥干化,靜置脫水時間14 h,一天污泥處理量最大360 m3,當系統受到沖擊時,曝氣池產生的剩余污泥量為430 m3/d,每天系統將有70 t 的剩余污泥無法排出系統,在系統中不斷積累,生化系統污泥濃度逐漸升高,系統負荷降低,大幅消耗水中溶解氧,導致活性污泥松散,活性降低,出現活性污泥上浮在水面,累積后消化發臭的現象。最嚴重時造成好氧池溶解氧只有0.5 mg/L 左右,沉降比最高時近89 %,最終導致二沉池出水水質超標,污水外排進事故緩沖池,污水回用裝置停運。

1.4 關鍵設備故障維修,設備完整性無法保證

根據環評文件要求,二級氣浮池封閉化,致使二級氣浮刮渣機鏈條銹蝕嚴重,大量油泥、浮渣、乳化油等雜質去除效果差,進入生化曝氣池,造成污泥負荷增大;生化曝氣濾池風機運行不穩定,風量無法保證;深度處理工段兩組氣浮設備進水管線結堵,二沉池出水后路不暢。

2 問題處理及對策

2.1 針對含油污水超標亂排,上游裝置采取“上鎖掛簽”管理

由于原設計對全廠污水的管理過于理想化,污水處理場對煉油主裝置的來水水質缺乏有效的控制能力,為實現污水場進口水質、水量受控,采取了對煉油主裝置區含油污水的五個污水預處理站排放口實行上鎖掛簽管理(見圖2)。在各污水預處理站的含油污水排放線實行上鎖管理,由運行工程師在各污水預處理池的總排放閥上鎖,當污水滿足外排要求時(水質要求見表6)方可排放。當污水預處理站排水指標COD 超過2 000 mg/L、氨氮超過300 mg/L、硫化物超過50 mg/L時,必須請示調度,同意后方可將超標污水排入事故緩沖罐時。“上鎖掛簽”管理使上游污水排放做到了有序排放,有效地控制了不合格污水排放。根據排放水質及時將不合格污水進入事故緩沖罐,再少量進入系統進行處理,有效地杜絕了超標污水對污水處理系統的沖擊。

圖2 污水預處理站排放口上鎖掛簽管理

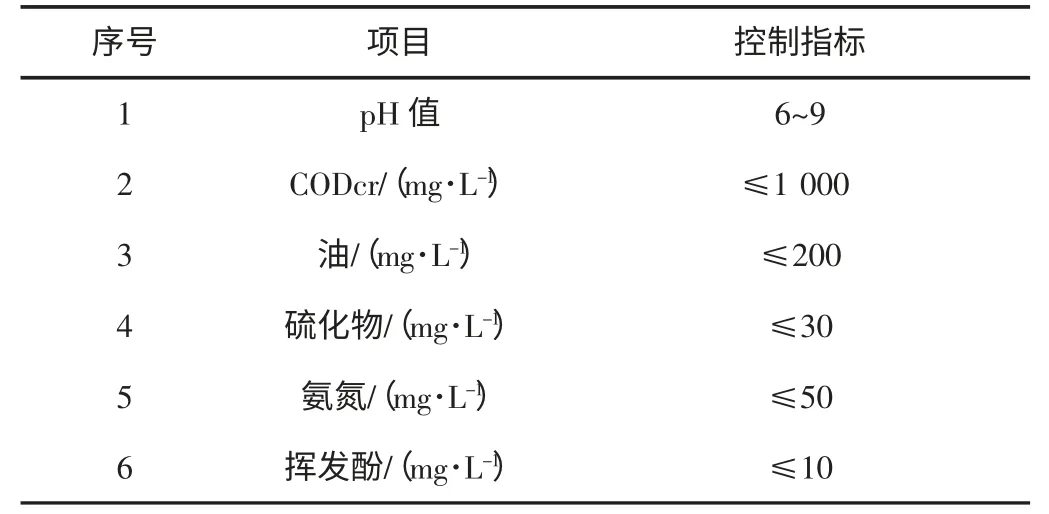

表6 污水滿足外排要求指標

2.2 電脫鹽污水COD 超標,增加注劑降低COD

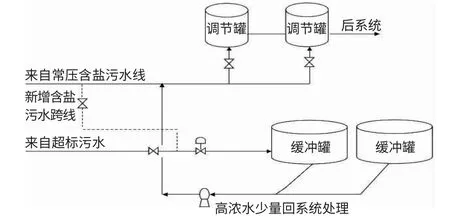

一聯合電脫鹽污水是總進水超標的重要因素之一。為此,公司相關部門進行了專項會議,最終決定在常壓裝置使用化工助劑清油劑以降低電脫鹽廢水中黑渣懸浮物、COD 含量。具體實施方案(見圖3):將清油劑注入排污除油罐D-110 前,化工助劑在D-110 內與電脫鹽系統脫鹽水進行混合,達到凈化脫鹽水的目的。注劑:利用常壓裝置目前閑置的儲罐D-117A,作為化工助劑的儲罐。桶裝的助劑運送至現場后,通過隔膜泵作用輸送至D-117A 儲存。助劑通過P-117A 注入D-110 罐前管線上(D-110 罐前管線上有一塊法墨盒式壓力表,壓力表拆除后需要重新配置一條管線至P-117A,利用此管線進行注劑)。退渣:利用常壓裝置目前閑置的儲罐D-117B,作為D-110 頂浮渣的儲罐。D-110 頂部集油槽從D-110 安全閥副線閥后重新配置一條管線(含一支閘閥)至D-117B,定期打開閥門將D-110 頂部的浮渣,通過自壓方式壓至D-117B。通過靜置,浮渣分層,底部積水放地漏,浮渣聯系外委拉走。

方案實施后,試用清油劑期間質檢中心對前、后水質分析結果,共計36 組數據,清油劑加注前:COD 小于1 000 的有12 個,比例為33.33 %,COD 數值在1 000~2 000 的有20 個,比例為55.56%,COD 數值大于2 000的有4 個,比例為11.11%;清油劑加注后:COD 數值小于1 000 的有27 個,比例為75%,COD 數值大于1 000的有9 個,比例為25 %。結果說明清油劑對降低含鹽污水COD 具有一定的效果,可減少對污水處理裝置的沖擊。同時,增加電脫鹽污水到緩沖罐跨線,發揮應急緩沖作用。

在含鹽污水進調節罐管架上增加一條DN100 跨線,當含鹽污水嚴重超標時可引入緩沖罐進行存儲,待總進口污水正常后可將少量緩沖罐污水勾兌至調節罐繼續處理,方案實施后有效避免了含鹽污水超標污水對整個系統的沖擊。

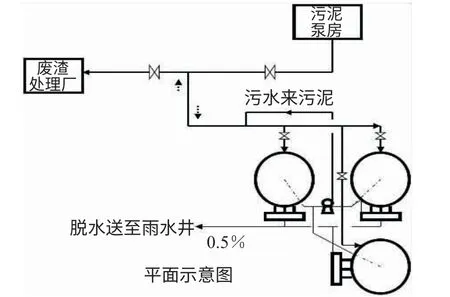

2.3 利舊廢棄罐,增加污泥脫水效果,加大泥餅外送量

針對污泥濃縮罐體積偏小(180 m3)的問題(見圖5)從污水處理裝置排泥管新增一條DN100 管線沿315管廊至三座廢舊罐作為加劑罐(3×100 m3),將剩余污泥排入改造后的加劑罐,沉降脫水。污泥打入加劑罐后靜沉14 h,打開脫水閥脫水,脫后水引入雨水井。污泥脫完水后,用螺桿泵將污泥打回廢渣濃縮罐。通過本次改造,使污水生化處理系統產生的“剩余污泥”及時得到有效處理,目前沉降比控制在20 %~40 %,對曝氣系統污泥活性恢復起到了至關重要的作用。

2.4 加強設備完整性,確保系統高效運行

針對污水處理系統設備存在的諸多問題,根據輕重緩急,制訂了詳細的整改計劃,并逐步得到了解決,先后對渦凹氣浮、溶氣氣浮、生化氣浮6 臺刮渣機鏈條進行了更換,使得浮渣能夠在前系統去除掉,有效減輕了對生化處理系統的壓力;針對曝氣池溶解氧較低問題,對離心風機進行了全面檢查,對三臺離心風機進口過濾網進行了更換,有效加大了曝氣池鼓風,使曝氣池溶解氧逐步回升,目前,鼓風量達到了6 000 m3/h,溶解氧上升到3.8 mg/L,對活性污泥恢復起到了重要作用;對兩組氣浮設備存在進水管線進行了疏通,并對進水孔進行改造,目前的通量達到350 m3/h,確保了二沉池后深度處理后路暢通.

圖3 清油劑注入流程

圖4 含鹽污水進調節罐管架上新增DN100 跨線

2.5 加強工藝指標調整,確保裝置穩定運行

以上硬件措施實施后,針對上游裝置超標排放,污水處理場積極采取以下措施進行調整操作:(1)根據系統來水水質變化,適當加大PAC 藥劑的投加量。當進口COD 超過設計指標時,增加1 桶(25 kg)PAC。超過2 000 mg/L 時,增加2 桶(50 kg)PAC。(2)根據厭氧出口pH 值指標決定加堿量。加堿在隔油氣浮廠房堿罐利用計量泵進行投加,pH 值控制在7.5~8.5。(3)根據曝氣池C:N:P 比及時進行養料投加,適量投加無水磷酸氫二鈉、尿素以優化裝置運行。(4)嚴格控制生化曝氣池工藝指標,確保溶解氧2~4 mg/L、沉降比控制在20 %~40 %、污泥濃度1 500~2 800 mg/L、污泥指數控制在100~180。(5)加強對BAF 池反洗操作,BAF 池反洗水濁度達標。每班必須反洗兩間BAF 池。車間每天對反洗效果進行抽查。

圖5 污水處理裝置排泥管新增一條DN100 管線流程

3 綜合效果評價

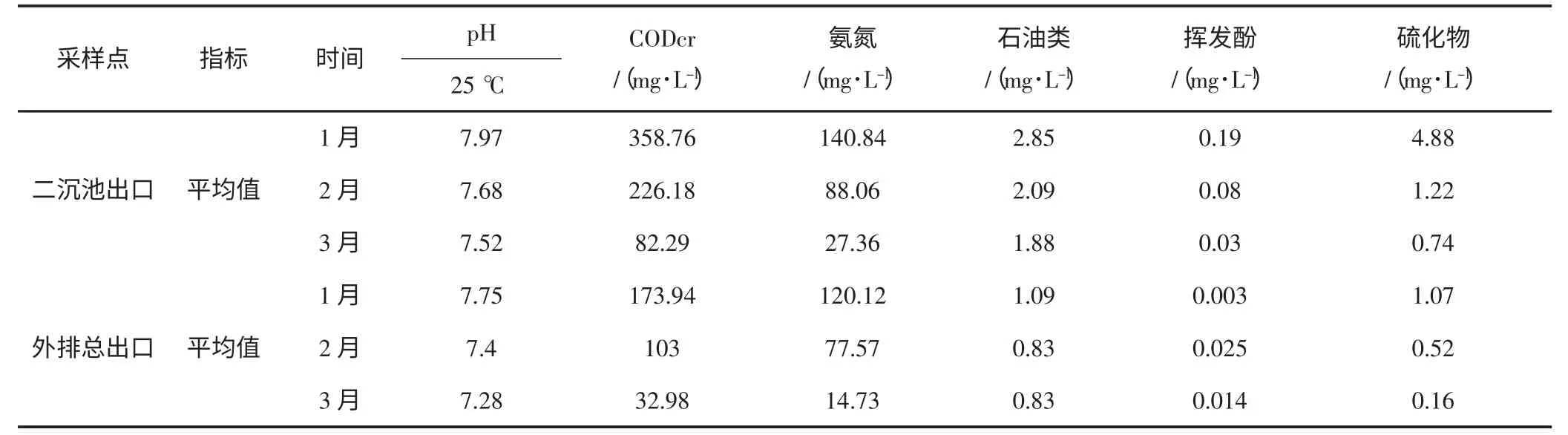

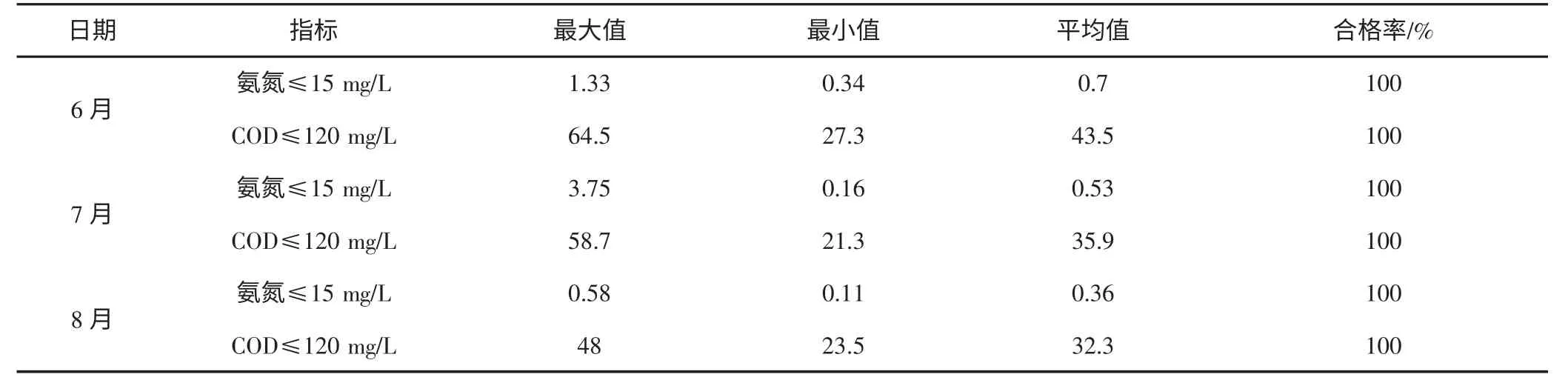

通過源頭管控、技改技措、設備檢維修等上述具體措施的實施,目前,煉油廠污水處理系統的運行趨于穩定,各項指標均優于設計指標(見表7),外排水質指標達到了國家一級排放標準、同時滿足污水回用的進水指標,2013 年第三季度污水回用負荷也已達到設計負荷200 m3/h 的處理量,預計2013 年回用水量將達到140 萬立方米,環比2012 年全年多利用回用水量約50 萬立方米,等價節約新鮮水至少50 萬立方米。

表7 外排出水質指標(時間2013 年6 月至8 月)

4 結語

寧夏石化500 萬噸/年煉油污水處理裝置采用“除油-隔油-浮選-生化-浮選-氧化-BAF”這種長流程、深度處理的工藝,一旦A/O 生化系統受到沖擊,恢復生化菌種活性勢必費時、費力、費物,因此必須重視源頭治理。通過技術改造、生產受控管理等具體措施。目前裝置存在的主要問題已基本得到解決,污水回用系統實現了滿負荷運行。

[1] 馬云,黃風林,田小博.煉油廠污水處理回用綜述[J].安徽化工,2005,136(4):44-47.

[2] 張輝.煉油廠含鹽污水處理場運行問題的分析[J].化工環保,2009,29(增刊):103-105.