機械雙擺頭中的蝸輪蝸桿消隙結構

大連東方專用機床有限公司 (遼寧 116113) 李 凡

大連連城數控機器股份有限公司 (遼寧 116036) 張樹禮

雙擺頭又稱叉型銑頭、五軸頭,可完成主軸旋轉運動及A、C軸的連續擺動。A、C軸擺動運動及機床的X、Y、Z軸的直線運動,構成機床的五坐標運動。以雙坐標擺動主軸頭為例,其主軸傳動是以齒輪傳動的結構形式實現,A、C軸的傳動以蝸輪蝸桿的方式實現,這種風格的主軸頭體可以實現大轉矩切削,但各個坐標的擺動速度及主軸的旋轉速度往往由于結構的限制,不能做到非常理想,在黑金屬加工方面就具有明顯的優勢,這種結構也是傳統的結構方式。國外專業頭體生產廠家及各個有能力設計生產的主機廠家已經非常成熟,并且已經大量裝備到機床上,已經有一定的歷史了,其裝備的機床主要特點為重型化、復合化,主軸轉速基本能達到3500~4500 r/min,主軸轉矩可以達到1000 N·m左右,坐標軸的回轉速度一般在20 r/min左右,其配置的機床可實現大轉矩的5軸加工,5面加工等其他普通機床難以實現的特殊加工部位的大轉矩加工,普遍應用在造船、礦山、機車等行業的大型箱體類等異性零件及復雜零件的粗、精加工領域。

長期以來,雙擺頭技術被國外壟斷。我國航空、發電、造船等領域大都從國外進口,來完成高質量的葉輪、螺旋槳等空間曲面的加工。而我國生產的龍門加工中心所配用的角度頭,大都是如圖1所示結構的直角頭。

圖1

近年來,隨著技術的進步,我國在國家重大科技項目上,對雙擺頭技術進行了攻關研究,一是適合高速加工的電主軸式雙擺頭;二是適應重切削大轉矩的機械式雙擺頭的研究,使國產雙擺頭成功問世,其技術水平和質量接近或達到世界同類產品的先進水平。

機械雙擺頭雖然體積不大,但結構較為復雜,既有主電動機驅動系統,使主軸旋轉;又有擺動電動機驅動系統,使主軸完成擺動動作,在5軸龍門加工中心中稱為A軸;另外,還有回轉電動機驅動系統,使主軸頭完成繞垂直軸的回轉動作,在5軸龍門加工中心中稱為C軸。

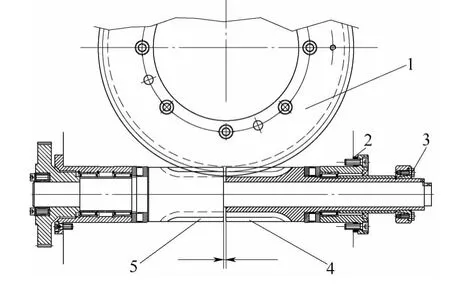

由圖2可見,機械雙擺頭3個驅動系統在有限的空間里組合在一起,不僅設計難度大,制造與裝配更為復雜,因此,在未出現電主軸雙擺頭之前,世界上只有幾個國家能制造。由于機械雙擺頭要求運動精度高,因此,其傳動的直齒輪、錐齒輪和蝸輪蝸桿的精度要求更高。僅以主軸頭回轉系統為例 (C軸),所采用的蝸輪蝸桿傳動,就采用了特殊的消隙結構。由于蝸輪蝸桿傳動摩擦力較大,磨損嚴重,運行一定時間后螺旋齒與蝸輪齒之間會產生較大間隙,而高精度雙擺頭是不允許有較大間隙的。下面是一種機械雙擺頭的參數:

圖2

機械傳動A、C軸可交換擺動主軸頭(蝸輪蝸桿傳動):軸功率28/43 kW;主軸最高轉速5600 r/min;主軸最大轉矩638/971 N·m;A/C軸轉速 25°/s;A/C軸回轉分辨率為 0.001°;A/C軸驅動轉矩7000 N·m;A/C夾緊轉矩20000 N·m;刀柄形式為BT50/JT50;刀具夾緊方式:碟形彈簧;刀具松開方式:液壓;擺動軸到主軸頭距離270 mm;A軸擺動范圍:±100°;C軸擺動范圍:±n×360°。

從上述參數中看到,A/C軸的回轉分辨率是0.001°,精度如此之高,若蝸輪蝸桿的間隙過大,A/C的重復定位精度就會很低,滿足不了高精度5軸機床的加工需要。因此,在蝸桿的設計時,采用了分體式消隙結構。

圖3是可調整傳動間隙的蝸輪蝸桿傳動裝置,其結構原理是安裝在機體上的蝸輪蝸桿,蝸桿做成分體式,即由套筒式蝸桿和心軸式蝸桿組成。心軸式蝸桿一端的軸體部分插裝在套筒式蝸桿的內孔,并固定聯接成一體的結構。套筒蝸桿外側的蝸桿齒與心軸蝸桿外側的蝸桿齒形成與蝸輪相嚙合的蝸桿螺旋齒。在套筒蝸桿的一端裝有軸承,在心軸蝸桿的一端也裝有軸承,兩端固定安裝在機體上,并設有調整軸向間隙的調整墊。

圖3

當蝸輪蝸桿使用一段時間后,如果蝸桿螺旋齒與蝸輪齒間隙變大,可隨時改變調整墊厚度,以調整軸向間隙的大小,從而保持蝸桿螺旋齒與蝸輪齒的間隙處于理想狀態,達到運行平穩、噪聲小、動力傳遞精度高的目的。