800 kt/a甲醇裝置磁力泵故障頻發分析及處理

,

(中海石油化學股份有限公司,海南 東方 572600)

中海石油化學股份有限公司800 kt/a甲醇裝置建設中,積極響應國家“節能、減排、環保”政策,從英國漢勝公司購置10臺不同型號磁力泵。裝置于2010年9月建成,在聯鎖試車過程中,多臺磁力泵相繼發生抱軸故障;其中,J433A精甲醇泵3個月內就出現7次故障,已嚴重影響裝置安全穩定開車。現簡介一下J433A故障頻發的原因及處理方法,為今后出現類似問題提供借鑒。

1 磁力泵結構及特點

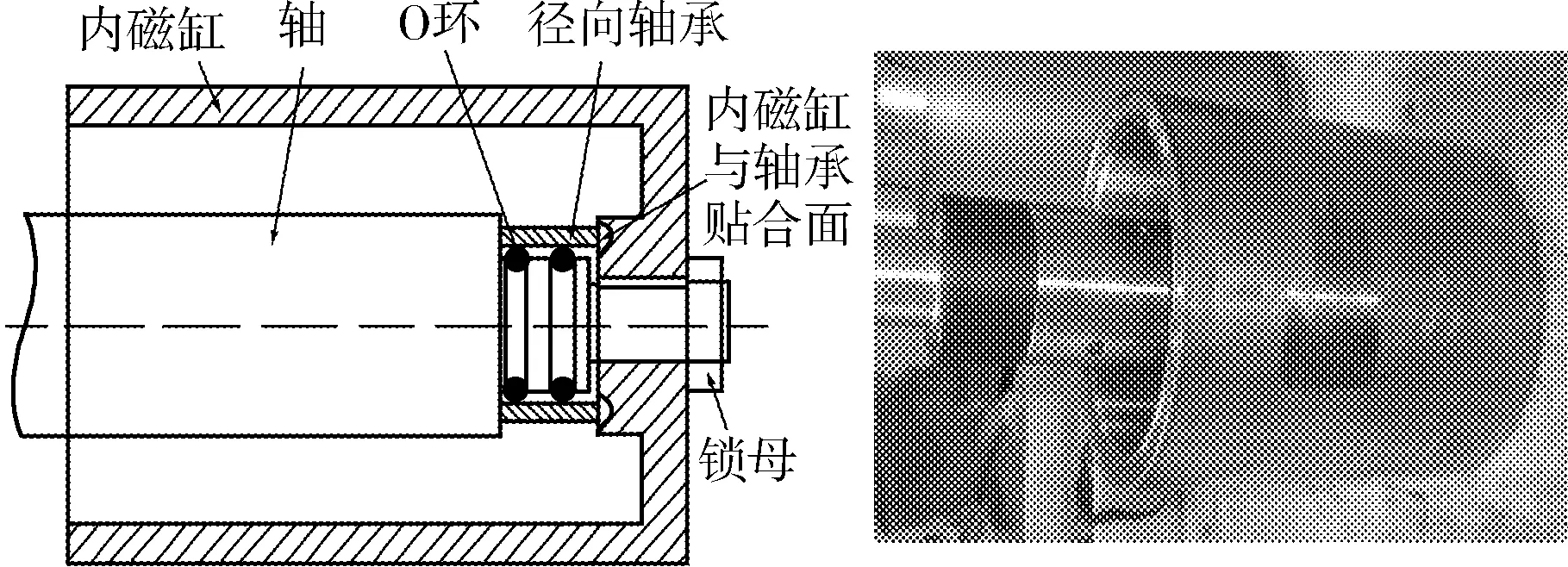

磁力泵由泵、磁力傳動器、電動機三部分組成。葉輪、泵內軸、內磁缸、前后徑向軸承和前后推力軸承組成內磁轉子,被隔離罩密閉在工作腔內,隔離罩與泵體的靜密封取代軸端密封以實現零泄漏。隔離罩外的外磁缸和泵外軸組成外磁轉子,由電機通過聯軸器傳遞扭矩,內磁缸與外磁缸磁力相互作用,使葉輪同步高速旋轉。磁力泵與其他類型機泵相比,具有零泄漏,無輔助管線,維護和檢修工作量小等優點。因此,它更加安全、環保和可靠。J433結構示意見圖1,性能參數如下:

型號 8×6×11.5-F-A7 ESS

轉速 2 900 r/min

流量 366 m3/h

介質 精甲醇

溫度 120 ℃

壓力 0.8 MPa(進口);1.5 MPa(出口)

圖1 磁力泵結構示意圖

1—葉輪;2—前推力軸承;3—前徑向軸承;4—內磁缸;5—隔離罩;6—外磁缸;7—后徑向軸承;8—后推力軸承;9—泵內軸;10—泵外軸

2 磁力泵故障現象及過程

800 kt/a甲醇裝置試車過程中,磁力泵相繼出現盤不動車(抱軸)故障,檢修發現泵入口濾網雜質多,葉輪口環松動及徑向軸承和止推軸承損壞等。其中,J433A故障率最高,3個月內就達7次(見表1)。J433A/B的作用是將精餾塔D232回流到精餾塔回流罐D332中的甲醇,重新送回D232頂部的塔盤上;J433A/B同時停運不能超過1 h,否則 D332將爆滿,裝置被迫停車。多次檢修將公司庫存備件和廠家國內的庫存耗盡,反復出現故障讓廠家維修人員也束手無策,甚至已經認為磁力泵不適合這套裝置的工藝流程。期間J433B也出現振動偏大,這嚴重威脅著裝置的穩定運行。故障的重復發生,使領導決定不再采納廠家的檢修方法,而按我們的檢修思路。通過認真細致地檢查、測量和分析,相關尺寸調整,超差零件修復,損壞件的自測繪及自加工,J433A重新投入生產,至今還在穩定運行。

表1 J433A故障現象及檢查情況

磁力泵故障頻發,特別是2011年1月J433A再次抱死;結合以前故障進行分析和研究后認為,經過前段時間的檢修,裝置的其他磁力泵故障率大大降低,雖然J433A故障率還是很高,但工況相同的J433B經過二次檢修就沒有再出現故障,所以前期對磁力泵所做的檢修工作是正確的,磁力泵還是適應裝置工藝流程的,而J433A故障率居高不下,肯定是其故障根源沒有找到,決定不再按廠家的檢修方法,依靠我們自己的技術力量找到癥結所在,徹底解決該問題。

3 檢修措施

3.1 磁力泵前期檢修措施

J433A和其他磁力泵前期檢修發現如下問題。

(1)入口過濾網不合設計要求且有破損。

(2)入口過濾網處有很多硬質顆粒雜質,如鐵屑、焊渣和催化劑粉等。

(3)葉輪入口口環軸向松動,防松銷釘采用膨脹(彈性)銷。

J433A和其他磁力泵前期檢修措施如下。

(1)使用設計要求的40目的過濾網,及時修補破損濾網。

(2)由于系統方面的原因,造成入口雜質多。一是增加巡檢次數,檢查泵入口與出口壓力的變化情況;二是增加清洗入口濾網的頻次。

(3)為防止葉輪入口口環松動軸向竄出,用鉆頭劃出凹窩,再用氬弧焊焊死,并打磨平(見圖2)。

圖2 焊死葉輪入口口環照片

3.2 J433A后期檢修措施

3.2.1J433A后期檢修發現的問題

(1)后徑向軸承及止推軸承損壞。

(2)軸直線度超差,最大跳動量0.27 mm,表面粗糙度差。

(3)軸承徑向間隙只有0.05 mm,設計要求為0.079~0.129 mm。

(4)軸承座裝入軸承支架后徑向軸承徑向跳動過大,止推軸承端面跳動過大。

(5)內磁缸與軸裝配后,內磁缸跳動過大,最大為0.50 mm。

3.2.2修復方法及措施

(1)更換損壞的徑向軸承及止推軸承。

(2)軸直線度超差,最大跳動量0.27 mm;表面粗糙度差。

決定更換軸,但無備件,采辦周期太長,而廠家不愿提供圖紙,我們依據舊軸測繪(見圖3、4);從備件清單查得軸材料為S2205/S31803雙相鋼,根據現有材料狀況選用2Cr13為軸加工材料,確保新軸的強度、剛度、耐腐蝕性達到使用要求。為了鉆削軸中心φ28×300 mm的深孔(軸承潤滑流道),采用焊接方式加長鉆頭,成功解決鉆深孔問題。

圖3 新舊軸照片

圖4 軸測繪圖

(3)碳化硅軸承徑向間隙過小,不在設計范圍內。

軸承未裝入軸承鋼套時,經測量軸承徑向間隙為0.08 mm,已是設計值0.079~0.129 mm的下限值;軸承鋼套與徑向軸承過盈量設計值為0.12~0.18 mm,實測為0.14 mm。

按要求將軸承鋼套在烤箱加熱,裝入軸承后在烤箱緩慢冷卻,測量軸承徑向間隙只有0.05 mm(反復多次依然如此)。這表明軸承鋼套與軸承過盈量過大,加熱后鋼套冷卻收緊,將碳化硅徑向軸承內徑A(見圖5)縮小,導致間隙只有0.05 mm。但徑向軸承和止推軸承材質均為碳化硅,在1 800 ℃燒結而成,硬度特別高;曾用砂輪做打磨試驗,沒有磨痕,因此無法進行金加工。為保證軸承間隙符合要求,只有加工軸承鋼套內孔(直徑B;見圖5),以減小軸承鋼套與軸承的過盈量,降低軸承鋼套對徑向軸承的收緊力。

圖5 軸承鋼套與軸承裝配示意圖及其照片

據查,J433能夠輸送250 ℃介質,而當前介質溫度只有120 ℃,因此,決定將前后軸承鋼套與軸承的過盈量由0.14調整到(0.07±0.01) mm。裝配后測量前后徑向軸承間隙分別為0.075和0.08 mm。

(4)軸承座裝入軸承支架后徑向軸承徑向跳動過大。

經測量查,前后軸承支架內孔尺寸A超標,最大為108.15 mm,設計為108.02 mm(見圖6),且呈現出橢圓度,其中后軸承支架內孔橢圓度偏差高達0.14 mm,軸承鋼套外徑為107.98 mm。磁力泵是高精設備,零件間的配合間隙及技術要求,是依靠加工精度保證的,而軸承座與軸承座支架間隙達0.17 mm,造成軸承座與軸承座支架同軸度超差,且軸承座支架起不到固定軸承鋼套的作用。

圖6 軸承鋼套與軸承座支架裝配示意圖及其照片

由于沒有備件,采取修復軸承支架的辦法。首先合理選擇加工基準,將軸承支架內孔車圓,再用電刷鍍增厚,最后加工到要求的尺寸范圍。經再次安裝測量,前徑向軸承跳動0.01 mm,后軸承徑向跳動0.02 mm,滿足設計標準要求(≤0.03 mm)。

(5)內磁缸與軸裝配后,內磁缸徑向跳動過大。

內磁缸與軸裝配后,在車床打表檢測徑向跳動量達0.50 mm,嚴重超標。檢查內磁缸與軸配合間隙為0.03 mm,符合要求;用手摸內磁缸與碳化硅軸承貼合面,可以感覺到有凹凸臺,判斷有磨損。用杠桿表檢測內磁缸與軸承貼合面跳動量為0.15 mm,正是這0.15 mm使軸與內磁缸垂直度超差,導致內磁缸徑向跳動量高達0.50 mm。

修復方法為,正確選擇加工方式,找正基準,將內磁缸磨損面光掉0.25 mm,打表檢測跳動為≤0.02 mm。將內磁缸與軸裝配后檢測,內磁缸徑向跳動為0.10 mm,符合設計要求(≤0.10 mm)。內磁缸與軸裝配示意見圖7。

圖7 內磁缸與軸裝配示意圖及其照片

至此,檢修完畢,設備試車各參數(電流、壓力、溫升)符合要求,振值小于4 μm。

4 結束語

800 kt/a甲醇裝置試車階段,各磁力泵相繼發生故障,特別是J433A,廠家對此也束手無策,更換一套前后徑向/止推軸承的費用為2萬元,且多次檢修耗盡了庫存配件,裝置安全穩定運行受到嚴重威脅。裝置一旦因此而被迫停車,一天的經濟損失高達700萬元,在無配件(或無法自行加工)的情況下損失更加嚴重。而且,反復地檢修造成零件安裝基準面損壞,配合超差,這給問題查找、零件修復與調整帶來困難;特別是軸完全靠自行測繪、加工(加工泵軸為公司節約5萬元),設定技術標準。其中,廠家給的技術標準在實際裝配中無法達到,結合現場工藝情況,我們調整技術要求,重新加工零件裝配尺寸,使零件裝配間隙符合設計要求。至今,磁力泵運行良好。