奧迪新型A6轎車V6汽油發(fā)動機重點解析(一)

◆文/江蘇 范明強

一、V6-3.2L-4V-F S I燃油分層直接噴射汽油機

新型V6-4V汽油機(包括3.2L-FSI和2.4L-MPI兩種機型)的開發(fā)目標是:①高模塊化程度;②緊湊的結(jié)構(gòu)型式;③制造和裝配方式的高度通用性;④汽油機能夠?qū)崿F(xiàn)缸內(nèi)燃油分層直接噴射(FSI)和多點氣門口噴射(MPI)燃燒過程;⑤能夠滿足全球當今和未來的法規(guī)要求;⑥便于維護保養(yǎng);⑦具有進一步開發(fā)的潛力;⑧高的扭矩和功率水平;⑨低的燃油消耗;⑩在具有強勁動力性能的同時滿足高舒適性的要求。

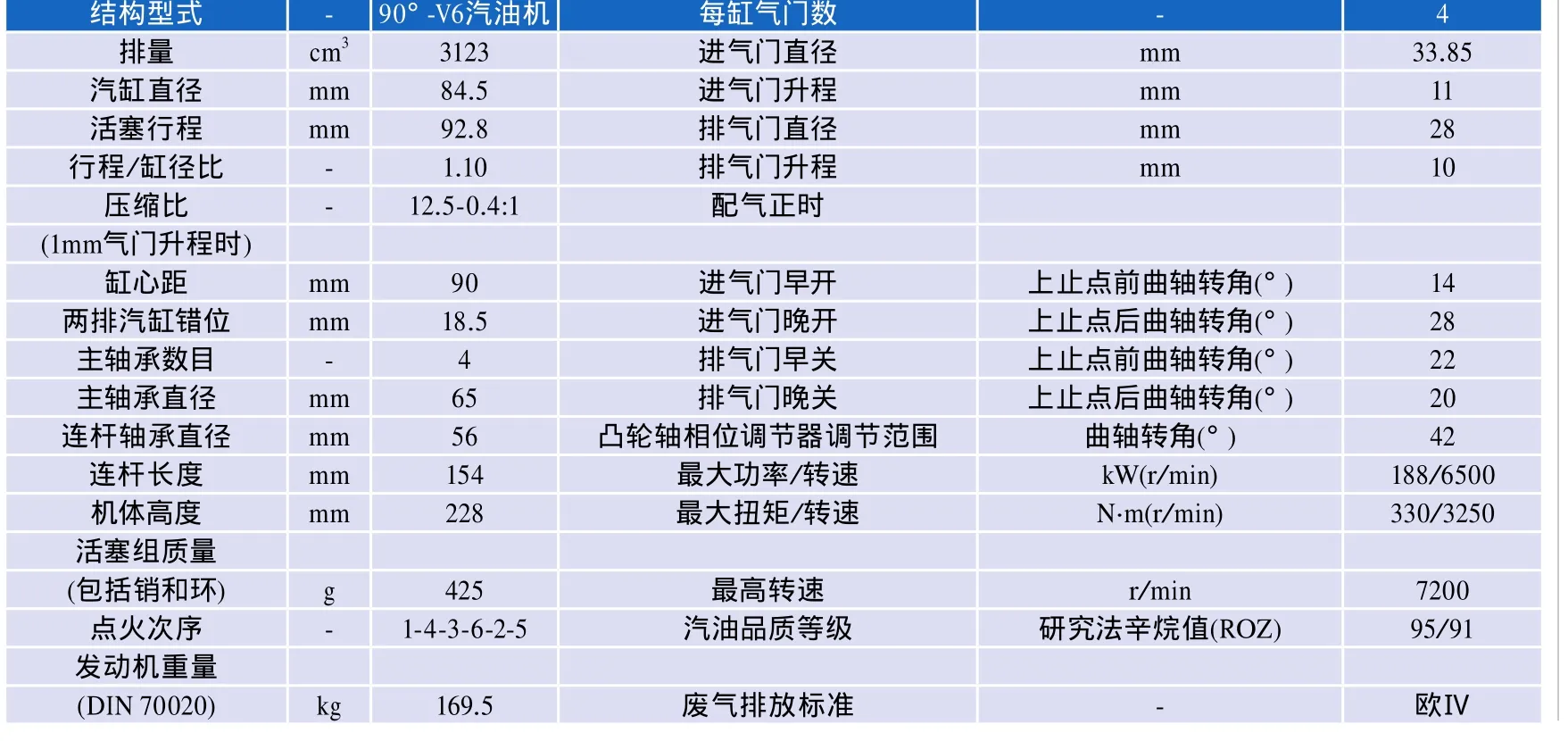

新型V6-3.2L-4V-FSI直噴式汽油機(圖1)的主要技術(shù)數(shù)據(jù)如表1所示。它被應(yīng)用于新型A6轎車上,并為前橋驅(qū)動和全輪驅(qū)動車型配置手動變速器,而無級自動變速器則只用于前橋驅(qū)動車型,六擋變速器配備全輪驅(qū)動車型。與其同步開發(fā)的是V6-2.4L-4V-MPI多點氣門口噴射汽油機。

表1 V6-3.2L-4V-FSI直噴式汽油機的技術(shù)數(shù)據(jù)

1.基礎(chǔ)發(fā)動機

(1)汽缸體曲軸箱

90°V形夾角的汽缸體曲軸箱(圖2)是從曲軸中心平面剖分的,并采用了床板型底座結(jié)構(gòu)設(shè)計方案。汽缸直徑84.5mm,缸心距90m m,汽缸體曲軸箱總成長360m m,寬430mm,外形尺寸十分緊湊。

汽缸體曲軸箱總成的上半部分是采用AlSi17Cu4Mg過共晶鋁合金的低壓金屬模鑄造的整體鑄件。這種結(jié)構(gòu)的特點是具有高的靜態(tài)和動態(tài)強度、非常小的汽缸變形和良好的燃燒室散熱。由于沒有汽缸套,因而能實現(xiàn)非常窄的汽缸鼻梁寬度(5.5mm),而且汽缸鼻梁中有冷卻水套冷卻,這樣就使得汽缸周圍能獲得盡可能均勻的溫度分布。

鋁汽缸工作表面的最終機械加工采用了分三次珩磨和時效處理工藝。首先從環(huán)保觀點出發(fā),與迄今為止通常采用氫氧化鈉溶液進行時效處理的工藝相比,這種生產(chǎn)工藝極大地改善了環(huán)境,同時也明顯提高了隨后汽缸工作表面機械加工的生產(chǎn)工藝安全可靠性。

床板型底座由AlSi9Cu3鋁合金壓鑄而成,并鑲鑄GJS50球墨鑄鐵軸承橋予以加強,床板型底座中的主要力線就通過這些軸承橋傳遞,而且這些鑲鑄件也有助于降低在零件溫度較高情況下主軸承的間隙。

汽缸體曲軸箱裝配總成的重量為33kg,這對于發(fā)動機所實現(xiàn)的升功率而言是非常輕的,但是其承載能力仍為例如采用增壓可能進一步提升發(fā)動機功率留有儲備。通過采用床板型底座結(jié)構(gòu)型式所達到的縱向和橫向剛度還為有助于機組在汽車上承受極端的振動狀況。

(2)曲柄連桿機構(gòu)

與老機型V6-3L-5V汽油機相比,V6-3.2L-4V-FSI直噴式汽油機曲軸(圖3)的曲柄臂加寬了1mm,同樣連桿軸頸的直徑也從54mm加大到56mm,以使連桿軸頸具有較大的重疊度,為提高剛度所采取的這些措施有助于改善曲柄連桿機構(gòu)的聲學(xué)和動態(tài)性能。

由于連桿材料從C70碳鋼改換為33MnVS4合金鋼及其相應(yīng)的結(jié)構(gòu)造型優(yōu)化,首先大大減少了連桿的旋轉(zhuǎn)質(zhì)量,而且因新材料具有較高的強度,使得細長的連桿體能可靠地傳遞較大的汽缸燃氣壓力。

專門為新的FSI燃燒過程匹配的鍛壓活塞的重量比老機型的活塞稍有增加,但正好被連桿質(zhì)量的減輕相抵消,這樣就整個曲柄連桿機構(gòu)而言,與老機型V6-3L-5V汽油機相比,其運動質(zhì)量甚至還有所減少。活塞裙部涂有含鐵的耐磨涂層。

曲柄連桿機構(gòu)通過上述這些優(yōu)化措施能使發(fā)動機轉(zhuǎn)速高達7200r/min。

(3)平衡軸

90°V形夾角的V6發(fā)動機的慣性力可以完全被平衡,但是慣性力矩卻必須采取附加措施才能予以平衡。這也適用于現(xiàn)在這種連桿軸頸錯開(30°錯位)的結(jié)構(gòu)型式,它可獲得120°均勻的點火次序,此時最重要的首先是一級慣性力矩。為了能滿足提高的舒適性要求,采用了附加的質(zhì)量平衡軸(圖3)。在V形發(fā)動機系列中,這種新的V6機型將平衡軸集成在汽缸體曲軸箱的V形夾角內(nèi),無論是對平衡功能還是充分利用結(jié)構(gòu)空間而言都是最佳的。

(4)汽缸蓋

該機型的汽缸蓋(圖4)是由已為人們所熟悉的直列4缸2.0L-FSI直噴式汽油機的四氣門鋁合金汽缸蓋經(jīng)過改進設(shè)計而成的。無論是2.4L-4V-MPI多點氣門口噴射汽油機還是3.2L-4V-FSI直噴式汽油機的汽缸蓋都是用相同的金屬模鑄造的,而其中燃燒室和進氣道的型芯作了相應(yīng)的變化,汽缸墊的設(shè)計也根據(jù)汽缸直徑和配氣傳動機構(gòu)方面的變化作了相應(yīng)的調(diào)整。汽缸蓋上的凸輪軸軸承蓋采用壓鑄鋁合金的整體式框架結(jié)構(gòu),有助于提高汽缸蓋的剛度。汽缸蓋端面?zhèn)鲃渔溎K和進排氣凸輪軸相位調(diào)節(jié)器的機油供應(yīng)與汽缸蓋上的凸輪軸軸承和氣門液壓元件的機油供應(yīng)是彼此相互分開的,因此汽缸蓋中的機油壓力可被節(jié)流,同時也改善了機油供應(yīng)對凸輪軸相位調(diào)節(jié)器的影響。真空泵和高壓燃油泵由裝配式凸輪軸傳動。

借助于電裝(Denso)公司的可換向電動機來實現(xiàn)凸輪軸相位的調(diào)節(jié),這種電動機重量優(yōu)化的轉(zhuǎn)子和定子是用鋁制成的。彈簧力作用的密封元件承擔著進排氣凸輪軸相位調(diào)節(jié)器中各自4個壓力室的徑向密封。為了實現(xiàn)起動時確定的配氣相位,在建立起所必需的發(fā)動機機油壓力之前,凸輪軸相位調(diào)節(jié)器是被彈簧力作用的差動銷機械鎖定的。

(5)配氣傳動機構(gòu)和機油泵與平衡軸傳動機構(gòu)

在鏈傳動機構(gòu)不同布置方案進行廣泛的模擬和先期試驗的基礎(chǔ)上,特別是從整機觀點出發(fā),決定采用布置在飛輪側(cè)的由4部分鏈傳動組合的型式,而且與此類似的鏈傳動型式早已在V8-4V-TDI和V6-TDI直噴式柴油機以及V8-5V汽油機上應(yīng)用過。

如圖5所示,該機型的配氣傳動機構(gòu)由兩級鏈傳動A、B和C組成。凸輪軸是由曲軸用一條簡易的3/8〃套筒鏈通過兩個中間軸傳動的,至汽缸蓋凸輪軸的傳動比取決于中間軸上的中間齒輪。A、B和C鏈傳動均采用集成止回閥的液壓鏈張緊器作為鏈張緊裝置。

機油泵和平衡軸則是通過傳動鏈D來傳動的。機油泵的轉(zhuǎn)速由鏈傳動來匹配,同樣平衡軸的反向旋轉(zhuǎn)也是通過鏈傳動來實現(xiàn)的。由于該鏈傳動機構(gòu)中的動態(tài)負荷較小,因此采用簡易的機械張緊器,這是對于摩擦和成本而言均是最佳的解決方案,同時選用簡易的滾柱鏈,無論在摩擦和聲學(xué)方面都具有優(yōu)勢。(6)機油循環(huán)回路和曲軸箱通風(fēng)

采用安裝在油底殼中的機油泵來實現(xiàn)壓力循環(huán)潤滑,并選用0W30牌號機油作為潤滑劑,因此換油周期高達30000km。

機油泵是內(nèi)齒輪泵,并帶有前置式機油濾網(wǎng)和冷起動閥,而冷起動閥是被用于作為在低環(huán)境溫度下冷態(tài)運轉(zhuǎn)期間機油冷卻器和機油濾清器的過載保護裝置。在上述介紹的傳動鏈D機構(gòu)中的機油泵傳動鏈輪通過一根插接軸以i=0.86的傳動比驅(qū)動機油泵。

緊湊的機油循環(huán)回路示于圖6。機油濾清器模塊位于發(fā)動機后端上方,便于濾芯的更換。

經(jīng)過濾清的清潔機油從主油道出發(fā),分別通過兩列汽缸體中兩條彼此分開的向上油道供應(yīng)給使用機油的部位。其中一條向上的油道將機油供應(yīng)給氣門液壓挺柱和凸輪軸軸承,另一條向上的油道則為鏈傳動模塊中的鏈條導(dǎo)軌和張緊器以及兩個凸輪軸相位調(diào)節(jié)器供應(yīng)壓力機油。凸輪軸相位調(diào)節(jié)器和鏈條張緊器動態(tài)工作所產(chǎn)生的機油壓力波動完全可由汽缸蓋中的機油道所吸收。在汽車行駛中,機油溫度和實時的機油液面位置由油底殼下半部中的熱機油狀態(tài)傳感器來控制。

如圖7所示,曲軸箱通風(fēng)氣體僅通過汽缸蓋罩排出,每個汽缸蓋罩中都有用于分離粗機油滴的迷宮式密封裝置。曲軸箱通風(fēng)氣體由一條塑料的通風(fēng)管匯總后再導(dǎo)向一個串聯(lián)的細分離器,這個塑料壓注件包含有一個雙旋流分離器以及儲油室和調(diào)節(jié)機油向油底殼回流的止回閥。這個機油分離器被安裝在汽缸體曲軸箱的V形夾角空間內(nèi)。被濾清的氣體經(jīng)過一根短管道被導(dǎo)入安裝在進氣管上的壓力調(diào)節(jié)閥,并從那里直接被導(dǎo)入進氣管。

機油分離器布置在發(fā)動機V形夾角空間內(nèi),在總體布置外形尺寸、成本以及防止可能發(fā)生結(jié)冰現(xiàn)象的安全性等方面都具有很大的優(yōu)勢。由于機油分離器中的曲軸箱通風(fēng)氣流溫度能提高20℃以上,因此同樣能保護其后的零部件避免可能發(fā)生的結(jié)冰現(xiàn)象,因而壓力調(diào)節(jié)器及其后導(dǎo)入進氣管的部位完全可以無需采取加熱和絕熱措施。由于采取了主動的曲軸箱通風(fēng)措施來促進這種通風(fēng)效果,因而在接近怠速運轉(zhuǎn)的范圍內(nèi)曲軸箱通風(fēng)體積流量就會明顯地增多,因此進氣軟管處的新鮮空氣就會被抽吸出來直接導(dǎo)入曲軸箱內(nèi),這種措施同樣能夠?qū)C油品質(zhì)產(chǎn)生有利的影響,因為曲軸箱通風(fēng)流量增大,將大大促進水分和燃油從發(fā)動機機油中分離出來。

(7)冷卻液循環(huán)回路

冷卻液循環(huán)采用了一個集成在汽缸體曲軸箱V形空間內(nèi)的常規(guī)冷卻液泵,將冷卻液通過汽缸體曲軸箱和V形空間蓋板向后導(dǎo)入水套,并從排氣側(cè)對角線地流經(jīng)汽缸蓋,以確保在那里獲得最大的冷卻效果。幾乎完全用塑料制成的節(jié)溫器被安裝在汽缸體曲軸箱中的水泵附近,因而冷卻液小循環(huán)運行時的流動通道很短。

2.發(fā)動機外圍設(shè)備

(1)FSI直噴式汽油機的可變進氣管

奧迪公司與Mahler公司共同合作為V6-3.2L-FSI直噴式汽油機開發(fā)了一種新型的塑料可變進氣管,其進氣系統(tǒng)如圖8所示。在這種可變進氣管方案中有長度兩級可變的空氣振蕩管道,在扭矩調(diào)節(jié)時的進氣管通道長度為691mm,而在功率調(diào)節(jié)時則變成396mm(分別指直至進氣門的通道長度)。這種進氣管被設(shè)計成由6段組成的薄殼結(jié)構(gòu)型式,并在設(shè)計的前期階段就已通過詳細的流動計算特別著重注意減少流動損失,因此在儲氣腔進口處的彎管中設(shè)置了有利于流動的導(dǎo)向肋片。為了轉(zhuǎn)換進氣管的長度,使用了兩根鋼制轉(zhuǎn)換軸,它們通過一對齒輪彼此相互連接,而且第二根轉(zhuǎn)換軸上包含有一個非接觸連續(xù)反饋式位置傳感器。轉(zhuǎn)換軸上的塑料轉(zhuǎn)換閥板被做成有利于流動的翼片形狀,并在其四周噴涂彈性合成橡膠,能最佳地密封防止泄漏損失。轉(zhuǎn)換軸由真空操縱,并由彈簧力復(fù)位。進氣管最上面的殼體中還包含有一個整體式真空儲存腔,它由一個機械式真空泵來產(chǎn)生真空。這些薄殼部件均呈鈦灰色。為了降低噪聲水平,整個可變進氣管被隔振地緊固在汽缸蓋側(cè)面的充量運動閥板調(diào)節(jié)器模塊上。

(2)充量運動閥板調(diào)節(jié)器模塊

充量運動閥板調(diào)節(jié)模塊位于汽缸蓋與可變進氣管之間,而其中的充量運動調(diào)節(jié)閥板用于根據(jù)燃燒過程對進氣運動強度的要求關(guān)閉或打開汽缸蓋進氣道的下半部。充量運動閥板調(diào)節(jié)器模塊同樣也是與與Mahler公司共同合作而成的,它被整體集成并模塊化裝配,包括塑料壓注進氣導(dǎo)管、不銹鋼整體式燃油共軌和壓鑄鋁底座。為了減少流動損失,充量運動調(diào)節(jié)閥板是偏心安置的,其形狀能在打開位置時與汽缸蓋進氣道壁面完全緊密貼合。充量運動調(diào)節(jié)閥板由塑料制成,而其轉(zhuǎn)軸則是鋼的。充量運動調(diào)節(jié)閥板可在開和關(guān)兩個位置進行調(diào)節(jié)。

(3)燃油系統(tǒng)

燃油系統(tǒng)應(yīng)用了日本日立(Hitachi)公司生產(chǎn)的按需調(diào)節(jié)的單柱塞高壓燃油泵,高壓和低壓燃油系統(tǒng)如圖9所示。高壓燃油泵由設(shè)置在第2排汽缸進氣凸輪軸末端的三面凸輪驅(qū)動。與供油量固定不變的燃油泵相比,這種按需調(diào)節(jié)的燃油泵可通過進油量的按需調(diào)節(jié)來減少其驅(qū)動功率。系統(tǒng)壓力處于約3~10MPa,其調(diào)節(jié)是由集成在燃油泵上的電控油量控制閥來實現(xiàn)的,而同樣集成在燃油泵上的壓力阻尼器能使進口處保持較小的壓力波動。

在這種無回油的燃油系統(tǒng)中,由按需調(diào)節(jié)的電動輸油泵來提供必需的初始供油壓力,因此在高壓燃油泵的低壓范圍內(nèi)集成了一個燃油壓力傳感器。

另外,這種燃油系統(tǒng)還提供了改變初始供油壓力水平的可能性,在例如發(fā)動機熱態(tài)起動和停機等易產(chǎn)生汽泡的臨界運行條件下,能將初始供油壓力從0.3MPa提高到0.6MPa。

(4)廢氣系統(tǒng)

研發(fā)人員為排氣側(cè)開發(fā)了一種新的排氣歧管鑄件,為了防止在排氣歧管安裝法蘭中產(chǎn)生熱應(yīng)力,將其分成3個單獨的安裝法蘭。前置催化轉(zhuǎn)化器的氧傳感器從催化轉(zhuǎn)化器向前移動到了排氣歧管上(圖10)。為了使排氣聲響不被察覺出來,各缸排氣道被分開,并采用從3個合并成2個再合并成1個排氣道的結(jié)構(gòu)型式。這種排氣道引導(dǎo)方式更有利的效果是使得廢氣均勻的流經(jīng)氧傳感器,從而能夠?qū)崿F(xiàn)分缸識別過量空氣系數(shù)。根據(jù)CAD模型進行了流入催化轉(zhuǎn)化器的廢氣流動模擬計算,從而使近發(fā)動機催化轉(zhuǎn)化器設(shè)計方案達到非常高的均勻性指數(shù),因此這種結(jié)構(gòu)設(shè)計型式能確保催化轉(zhuǎn)化器達到法規(guī)所要求的使用壽命。

催化轉(zhuǎn)化器本身被做成單體催化轉(zhuǎn)化器的結(jié)構(gòu)型式,排氣歧管-催化轉(zhuǎn)化器總成使用了一個尺寸為4"×6"(600目)的陶瓷催化轉(zhuǎn)化器,這種設(shè)計能夠使廢氣排放在汽車整個使用期內(nèi)都明顯低于法規(guī)限值。(未完待續(xù))