銅帶材縱剪缺陷分析及質量控制

傅紅華

(中鋁上海銅業(yè)有限公司, 上海 200940)

銅帶材縱剪缺陷分析及質量控制

傅紅華

(中鋁上海銅業(yè)有限公司, 上海200940)

闡述了圓盤剪的內部結構和剪切功能,分析了銅帶材裁剪和分切過程中常見的質量缺陷,提出了改善措施.在實際加工過程中,通過對刀刃側間隙和重疊量的調節(jié),刀具和刀墊的合理選配及生產現(xiàn)場的品質控制與規(guī)范操作,主要缺陷可以得到有效克服,產品質量可控,質量水平能更好地滿足用戶需求,同時也可以提高工序成材率,獲取更多的效益.

銅帶縱剪; 圓盤剪; 缺陷分析; 品質控制

0 前 言

在板帶生產中,經過壓延加工的銅帶材,通常產品規(guī)格不符合用戶的實際使用要求,需進行裁剪和分切處理.在裁剪和分切過程中由于受到人、機、料和環(huán)境等因素的影響,往往會產生新的裁剪缺陷.這些缺陷直接影響用戶使用和加工的成材率,嚴重的缺陷將導致無法繼續(xù)生產加工.

1 圓盤剪要素簡介

1.1 縱切原理和結構

銅帶材的裁剪和分切通常由縱剪機列完成,通過上下刀片的相對運動(旋轉)將帶材分切開.目前使用最廣泛的剪切機是圓盤刀結構.

圖1為三種主要類型的圓盤剪的示意圖.收卷機驅動型,帶前張力剪切;聯(lián)合驅動型,除圓盤剪驅動外,前后都帶驅動,張力可調;圓盤剪驅動型,前后無張力,中間有活套[1].

1.1.1 帶材裁切裝置的核心單元

確保銅帶材分切質量的核心問題是在分切的任何時刻和任何位置,上下軸刀具間都要保持足夠精確的間隙,以及整個裁切系統(tǒng)要保持足夠的裁切剛性.

圖1 圓盤剪的主要類型Fig.1 Main type of disc shear

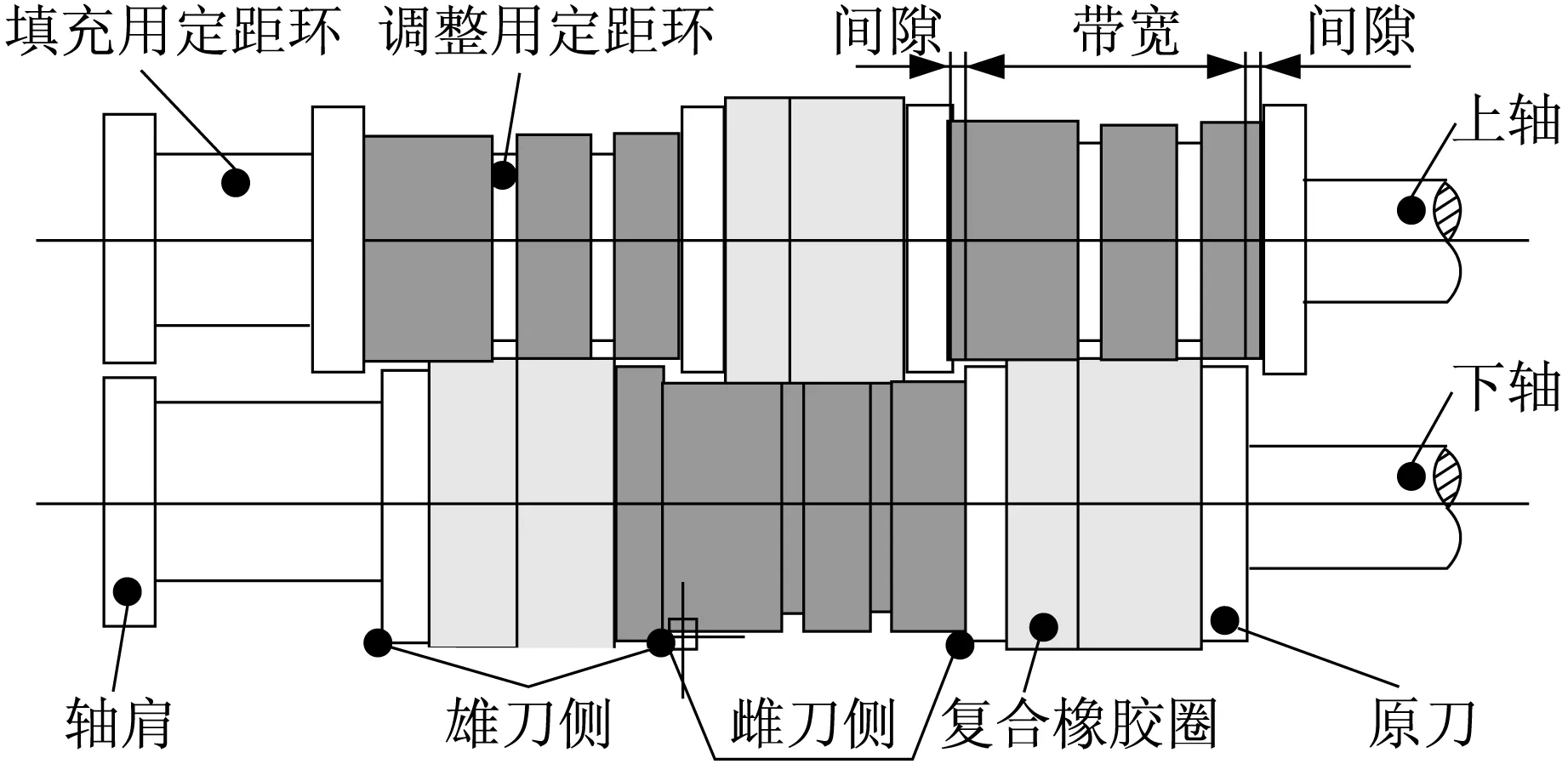

銅帶材由上下圓刀滾剪成條狀,一般稱寬的部分為“雌刀”單元,窄的部分為“雄刀”單元.“雌刀”和“雄刀”兩個基體單元交替地分布在上下刀軸之間.圖2為圓盤剪裝置示意圖.

圖2 圓盤剪裝置示意圖Fig.2 Disc shear device schematic diagram

1.1.2 組成裁剪核心單元各部分的作用

圓刀的作用主要是裁剪銅板材,其次是構成帶寬,是保證帶寬公差的重要部分.

圖3為圓盤剪的刀片形狀示意圖[2].圖3中a為雙面刃,其他形狀的刀刃為單面刃,僅在薄帶材剪切時采用.

最小刀盤直徑按下式[3]計算:

(1)

式中:h為被剪切帶材的厚度;S為刀片的重疊

量;α為剪切時的咬人角度,一般取10°~15°;D為刀盤直徑.

圖3 圓盤剪的刀片形狀Fig.3 Disc shear blade shape

刀盤厚度一般為刀盤直徑的0.06~0.10,為了減少刀盤的搖擺,宜取上限.

橡膠隔離環(huán)的作用:一是圓刀裁切帶料時要壓住被切材料,防止材料邊部產生波浪;二是用來傳遞金屬帶料,幫助裁切;三是橡膠隔離環(huán)的鐵芯同樣用來構成帶寬,并保證其公差.對于較薄的帶料,無論是“雄刀”單元還是“雌刀”單元,都要將兩刀內側空間墊滿.

定距環(huán)是保證整個裁剪系統(tǒng)間隙精確的重要環(huán)節(jié).可分為百位小數(shù)定距環(huán)(如1.01、1.02、1.06)、個位小數(shù)定距環(huán)(如1.1、1.2、1.6)和無小數(shù)定距環(huán)(如2、3、5).其作用各不相同.百位小數(shù)定距環(huán)主要用來滿足配置間隙;個位小數(shù)定距環(huán)主要用來滿足配置帶寬;無小數(shù)定距環(huán)主要用來配置帶寬和填充最外側兩把刀和軸肩及液壓螺母之間的空間.

間隙取決于材料的厚度和強度,剪切銅材時的間隙一般控制在板材厚度的3%~5%.愈薄愈軟的材料裁剪時對間隙的控制精度要求愈高.

圓盤剪切時刀具間隙的大小控制是影響板材裁剪質量的重要因素.圖4為刀具間隙C對剪切斷面形狀的影響,以及正常剪切的刀具咬入比與相對間隙的范圍(成功區(qū)). 重疊量:帶材在滾動剪切時,真正實現(xiàn)剪切部分僅是厚度的一部分,其他部分的厚度是靠拉斷的.厚度的剪切部分就是圓刀的重疊量.重疊量的大小同樣取決于材料的厚度和強度,對于銅材料,所需的圓刀重疊量基本控制在厚度的50%.

圖4 刀具咬入比與相對間隙對剪斷的影響Fig.4 Cutter bit into the ratio and the relative clearance on the influence of shearing

2 縱剪缺陷產生原因及改善措施

2.1 壓刀印

壓刀印是一種常見的在銅帶材加工過程中出現(xiàn)的質量缺陷,如圖5所示.

圖5 壓刀印Fig.5 Knife pressure seal

日常生產中,一般比較重視圓刀磨損后的磨削,而對起支撐和剝離作用的橡膠隔離環(huán)的磨削不是很重視,往往不是跟隨著刀片同時進行磨削,久而久之,橡膠隔離環(huán)的外圓直徑與刀片的外圓直徑不相匹配.如在裝配刀片時,“雌刀”側的橡膠隔離環(huán)外圓直徑大于刀片直徑,此時刀片與橡膠隔離環(huán)間的被剪材料受到極大的垂直壓力,使被剪材料在刀刃應力集中處產生壓刀痕跡,影響帶材的品質.其次刀片間重疊量過大也會產生壓刀印.經研究,該現(xiàn)象可通過調整橡膠隔離環(huán)和圓刀片的直徑匹配以及刀片的重疊量來緩解,甚至完全可以避免發(fā)生.

防止壓刀印的措施:

(1) 橡膠隔離環(huán)的直徑必須與圓盤刀片的直徑相匹配,而且橡膠環(huán)的材質必須一致,一般采用聚氨酯,相比丁腈橡膠,聚氨酯有更好的抗化學腐蝕,能更好地維持自己的硬度和形狀.

(2) 裝配刀片時,“雄刀”單元橡膠隔離環(huán)的外圓直徑比圓刀外圓直徑要大0.25 mm或0.5 mm.在圓刀開始重磨時,“雄刀”單元的橡膠隔離環(huán)的外圓直徑要同時重磨.

(3) 裁切銅帶材,刀片的重疊量控制在帶材厚度的50%為佳(根據(jù)被剪切材料的強度適當調整).

2.2 剪邊毛刺

剪邊毛刺主要是剪切過程中在帶材邊部產生毛刺,甚至產生卷邊,如圖6所示.剪邊毛刺產生的主要原因是圓盤刀片(上下兩片)間有一定的軸向間隙所致.由于間隙的存在,剪力便構成一力矩而使帶材在剪切過程中產生彎曲,產生正應力所形成,如圖7所示.

圖6 剪邊毛刺Fig.6 Cutting edge burr

圖7 截斷面處A點受力情況Fig.7 Truncation surface point A stress situation

剪邊毛刺的產生是由于剪切機的結構形成的,是不可避免的.只要有間隙存在,就一定有一彎矩產生在剪切面上,有正應力產生.正應力的大小在剪切力一定時,取決于兩刀片間的間隙大小,間隙愈大則正應力愈大.因此可以通過調整軸向間隙的大小(不能為0)使正應力減小,從而減少毛刺的產生.因此在刀片安裝過程中必須注意一切可能造成間隙偏離的因素,使上下圓盤刀之間的間隙達到最佳狀態(tài),來控制剪切毛刺和翻邊.

防止剪邊毛刺的措施:

(1) 剪軸必須固定鎖緊,防止剪軸竄動.

(2) 保證圓盤刀、橡膠隔離環(huán)、定距環(huán)的厚度和材質的一致性,以及平面度、平行度必須在控制要求范圍內.

(3) 安裝過程中要仔細測量圓刀環(huán)間間隙,一般應控制在被分切材厚度的3%~5%以內.

(4) 一般采用單面刃圓刀,易于拼刀,選擇硬而韌的材質,通常表面硬度(HRC)>85.通過磨削使得端面和平面平整度達到<0.01 μm.

2.3 擦劃傷

縱剪機列有兩個表面包有毛氈和壓板的張緊裝置,其壓板對通過的帶材施加壓力,從而產生一個與擠壓力成正比的卷取張力.但這種壓力在兩塊剛性壓板的整個表面上無法均勻分布.而這個包覆材料在使用過程中不可避免地會黏附影響銅帶表面的細微外來物(如帶材表面附帶的金屬粉末以及裁切過程中產生的金屬粉末經過壓板后嵌入包覆材料而劃傷帶材表面).同樣,張緊輥、S輥的臟物,表面花紋都會導致分切帶材表面的缺陷,如圖8所示.

圖8 擦劃傷Fig.8 Clean cut

防止擦劃傷的措施:

(1) 控制裁切材料的表面質量,材料表面必須光潔,不得有起皮、起刺等缺陷.

(2) 剪刃間隙不宜過小、防止帶材邊部碎裂,產生的金屬粉末黏在壓緊輥、S輥和壓板處.對壓緊輥、S輥和壓板等與被剪切材料接觸的設備和部件需要經常清理,及時更換氈墊、橡膠輥等,避免損傷產品.

(3) 穩(wěn)態(tài)裁切時,通常擬采用小張力或者微張力.避免使用大張力,防止被剪切材料與設備的轉動輥或壓板的硬接觸而造成產品表面毛糙.

3 結 論

(1) 通過對圓盤剪的內部結構和剪切功能的闡述,以及對銅帶材裁剪和分切過程中常見的質量缺陷進行了原因分析,提出改善措施.

(2) 在實際加工過程中,通過對刀刃側間隙和重疊量的調節(jié),刀具和刀墊的合理選配及生產現(xiàn)場的品質控制與規(guī)范操作,主要缺陷可以得到有效克服,產品質量可控,能更好地滿足用戶需求,可提高工序的成材率.

[1]田榮璋,王祝堂.銅合金及其加工手冊[M].長沙:中南大學出版社,2002.

[2]重有色金屬材料加工手冊編寫組.重有色金屬材料加工手冊:第3分冊[M].北京:冶金工業(yè)出版社,1979.

[3]婁華芬.銅及銅合金板帶生產[M].長沙:中南大學出版社,2010.

CopperStripSlittingDefectanalysisandQualityControl

FUHong-hua

(ChinalcoShanghaiCopperCo.,Ltd.,Shanghai200940,China)

This article through to the internal structure of the disc shear and shear function,and in the process of copper strip tailoring and cutting and the reason of common quality defects analysis,improvement measures are put forward.In the actual machining process,through to the blade side clearance and overlap of adjustment,knives and knife pad reasonable selection and quality control and standardized operation of manufacturing,is the main defect can be effectively overcome,product quality is controllable,the quality level can better serve the needs of users,but also can improve the process yield and get more benefit.Keywordscopper strip slitting; disc shear; defect analysis; quality control

2014-05-15

傅紅華(1970-),女,工程師,主要從事銅加工方面的研究.E-mail:13601611074@163.com

TG339

A