單臂螺旋卸車機加裝液力偶合器技術改造

劉俊強,吳繼軍

(山東海化集團,山東 濰坊 262737)

山東海化股份有限公司純堿廠的單臂螺旋卸車機是1986年投入使用的,螺旋卸車機采用電機→聯軸器→減速機→鏈輪→螺旋的方式完成卸車作業。由于投產初期卸車量相對較少,煤質好,螺旋卸車機故障率相對較少,隨著海化熱電公司擴建,原煤需用量從每年60萬噸增加到現在每年300萬噸左右,單臂螺旋卸車機卸車量大大增加。同時,部分原煤中存在大塊煤矸石,經常導致卸煤機螺旋電機燒壞,減速機、軸承座損壞,螺旋損壞、變形等故障,螺旋半年更換一次,維修費用高、施工難度大。而且嚴重影響卸煤機卸車速度,也造成電能的浪費。最重要的是常常因為設備損壞、卸車時間長造成鐵路貨車使用費超時罰款,全年因超時罰款達幾十萬元,給純堿廠造成嚴重的經濟損失。因此,進行技術改造是及其必要的。

1 原因分析

對單臂螺旋卸車機發生的各種故障進行分析,造成這些故障的最直接原因是:卸煤機電動機與減速機直聯,減速機與螺旋之間采用鏈傳動,傳動比固定,沒有防止過載的安全裝置,螺旋轉動卸車時遇到大塊煤矸石突然沖擊,沖擊力在瞬間無法釋放,必然導致電機燒毀,減速機、軸承座、螺旋等部件變形、損壞的故障的發生。

2 技術改造

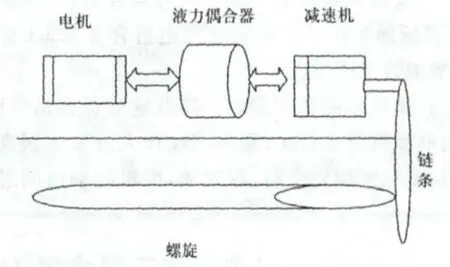

經過查閱國內相關卸車設備結構和對單臂螺旋卸車機傳動受力的理論計算,在單臂螺旋卸車機電機與減速機之間加裝YOX450限矩型液力偶合器可以起到保護電機、減速機、螺旋的作用。限矩型液力偶合器在遇到突然沖擊或過載時可以自動卸載,起到保護其他設備的作用。

圖1 液力偶合器安裝位置

2.1 液力偶合器選型

1)為提高卸車效率螺旋卸車機的電動機由18.5kW增大到22kW,配套相應減速機。

2)液力偶合器選型計算

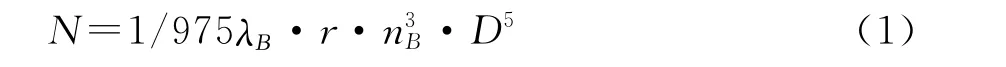

液力偶合器傳動功率計算公式:

式中,N——工作機最大的軸功率(kW),取n=987 r/min的軸功率30kW進行計算;

λΒ——偶合器泵輪力矩系數,取λΒ=2.5×10-6min2/m;

r——工作液重度,20號透平油r=860kg/m3;

由公式(1)得:

D=(975 N/λΒ·r·n3B)-5=(975×30/2.5×10-6×860×9873)-5=0.141m

按GB5837~86液力偶合器型式、技術參數標準,D之值按系列化,取D=0.2m;按照卸車機的功率、轉速、運行工況的條件,可選用YOX限矩型,所以選擇YOX450限矩液力偶合器。

3)通過分析螺旋直徑大小對卸車效率影響不大,但減小螺旋直徑可以大大降低電機承受的負載,因此螺旋直徑由650mm改為600mm。

2.2 限矩型液力偶合器傳動系統的主要作用

1)具有減緩起動沖擊和隔離扭振的作用。由于液力偶合器使用液壓油液體傳動,即使操作人員發生誤操作,卸車機螺旋先吃料,后起動,也可以避免電機起動時間過長燒壞電機。

2)具有過載保護作用。在卸車機螺旋遇到吃料深,或者大的煤矸石時,液力偶合器可以自行卸載。如果野蠻卸車,液力偶合器將起動自身保護裝置“鉛堵”:打開鉛堵,液力偶合器液壓油10秒鐘全部泄出,最大限度的保護電機、減速機、液力偶合器。

3)具有節能效果。加裝液力偶合器后,純堿廠6臺螺旋卸車機每年可節約用電折合8 525t標準煤,節能效果明顯。

4)延長電機工作壽命。降低電動機起動電流,縮短電動機啟動時間,避免當操作人員發生誤操作時,卸車機螺旋先吃料,后起動,電機起動時間過長燒壞電機。

5)減少故障率,降低維修費用。

6)安裝、維護簡單,投資小,每臺液力偶合器6 000元。

3 改造效果

經過技術改造以后,卸車機卸車效率大大提高,操作人員操縱設備來回3~5次5~6min即可卸完一個60T車皮,每個車皮可節約卸車時間5min。單臺螺旋卸車機總功率為60kW,按照純堿廠每年300萬t卸車量,每年可節約用電25萬kWh,每年可節約12.5萬元。

加裝液力偶合器的螺旋卸車機2012年10月投入使用以來,運行安全穩定,電機、減速機、軸承座、卸車機螺旋等故障率顯著降低,生產率大大提高。螺旋使用壽命大大加長,卸車機螺旋更換由半年延長至二年,每臺卸車機可節約1.45萬元,純堿廠共6臺卸車機,每年可節約螺旋費用8.7萬元。實踐證明,這種加裝液力偶合器技術改造設計合理,性能可靠,完全滿足螺旋卸車機的使用要求,而且安裝簡單、工作可靠、維護方便、維修量小及投資小,具有一定的推廣價值。