DP600高強鋼GMAW焊接接頭組織及性能研究

王金鳳

(湖北汽車工業學院材料工程系,湖北 十堰 442002)

0 前言

汽車油耗除與發動機的性能有關外,還和整車質量密切相關。20世紀80年代就有專家提出,汽車質量每降低10%,油耗可降低8% ~10%。汽車車身質量大體占車總質量的30%,因此車身減重的潛力很大[1]。即通過采用輕量化的材料,降低車輛自重,達到節能減排的效果。但是汽車輕量化是與汽車安全、滿足車輛正碰和側碰法規相矛盾的,

收稿日期:2013-10-22采用先進高強鋼(DP鋼、TRIP鋼、TWIP鋼等)在保證鋼材強度的同時,又能保證材料的延伸率[2],達到了既減輕車身自重,又能保證車身設計符合安全碰撞法規這一要求。

目前汽車生產中應用最多的焊接方法是電阻點焊,如汽車車身90%以上都是通過點焊完成[3],但在某些點焊焊鉗無法到達部位(如駕駛座后部拐角大的地方),必須采用熔化焊方法進行焊接。為了能使車身焊接質量滿足要求,適應車身的焊接,對汽車中用量最大的先進高強鋼中的DP(雙相)鋼進行不同的熔焊方法研究。前期研究發現采用等強匹配的焊接接頭容易產生焊縫開裂現象,為了解決這一問題,采用了低匹配的H08Mn2A焊絲進行焊接,焊接方法分別采用CO2氣體保護焊、MIG焊和MAG焊。

1 試驗材料和方法

1.1 試驗材料

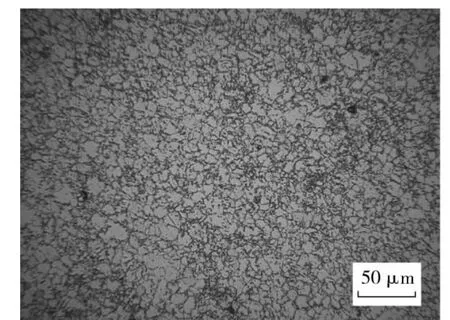

實驗材料采用先進高強鋼中的雙相鋼DP600,厚度1.5 mm,化學成分及力學性能如表1所示。顯微組織如圖1所示,鐵素體基體上分布著島狀的馬氏體,鐵素體為塑性較好的基體,而其上分布的馬氏體主要起到增強基體強度的作用[4]。焊接材料依據低強匹配原則,選用H08Mn2A焊絲,其化學成分如表2所示。

圖1 DP600顯微組織Fig.1 Microstructure of base metal

表1 DP600鋼化學成分和機械性能Tab.1 Chemical compositions and mechanical properties of DP600

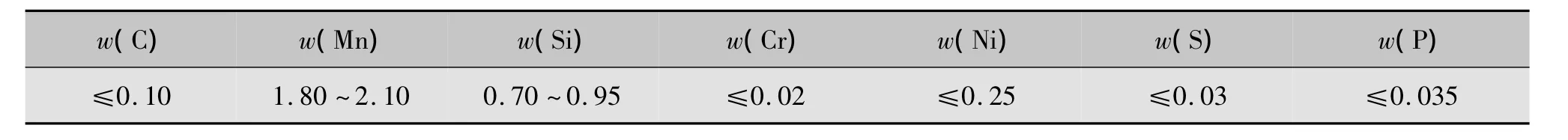

表2 H08Mn2A化學成分Tab.2 Chemical compositions of H08Mn2A %

1.2 試驗方法

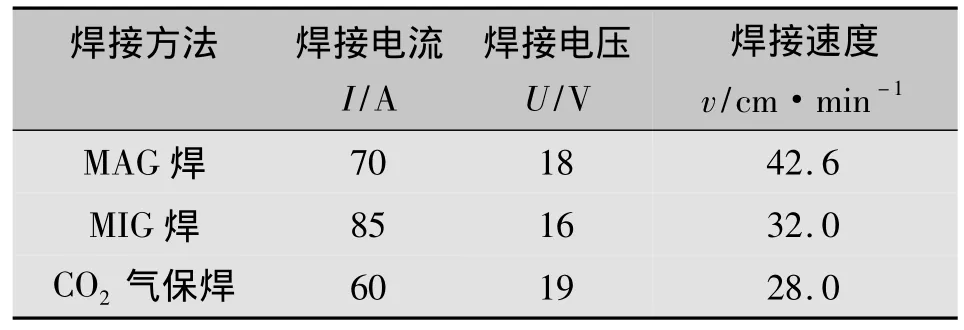

將DP600鋼板加工成100 mm×60 mm的試樣,將待焊試樣對接面打磨平整,保證精確、均勻的對接間隙。焊接前采用噴砂處理除掉鋼板表面的油、銹和氧化物,避免這些雜質影響焊接質量。在工作臺上將焊接試樣用自制的焊接夾具裝配好,保證焊接板材緊密對接。分別采用φ(Ar)80%+φ(CO2)20%混合氣體、純度為99.99%的氬氣和CO2氣體進行氣體保護焊焊接。通過調節工藝參數,觀察焊縫表面形貌和橫截面微觀形貌,測試機械性能,獲得了在不同焊接方法下的最佳工藝參數匹配,如表3所示。

表3 獲得完美接頭的三種焊接方法工藝參數Tab.3 Parameters of welding with good joints

將焊接好的試樣按照GB/T1261-2008拉伸試樣標準截取拉伸試樣和金相試樣,通過拉伸實驗測試焊接接頭的抗拉強度,通過金相組織分析在不同焊接方法下所獲得的焊接接頭不同區域的組織形貌,并進行顯微硬度分析。

2 試驗結果和分析

在合理的工藝參數配合下,三種焊接方法均能獲得無表面缺陷的焊縫,經超聲波探傷沒有氣孔、夾雜和裂紋等內部缺陷。

2.1 機械性能

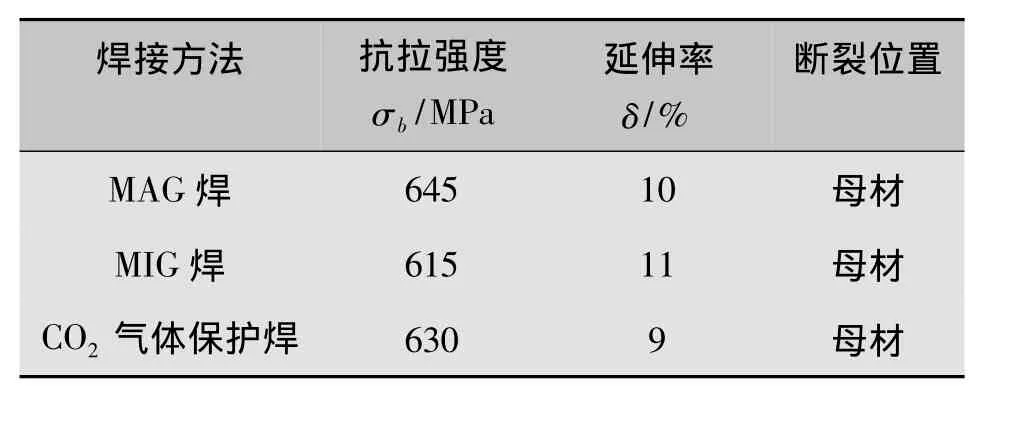

拉伸實驗結果見表4。可以看出,在合理的焊接參數下所獲得的焊接接頭抗拉強度與母材接近或高于母材的抗拉強度(630 MPa),拉伸斷裂發生于母材,說明焊接接頭的力學性能滿足要求。

表4 不同焊接方法下焊接接頭的抗拉強度和延伸率Tab.4 Mechanical properties of GMAW-weld joints

2.2 焊接接頭微觀組織

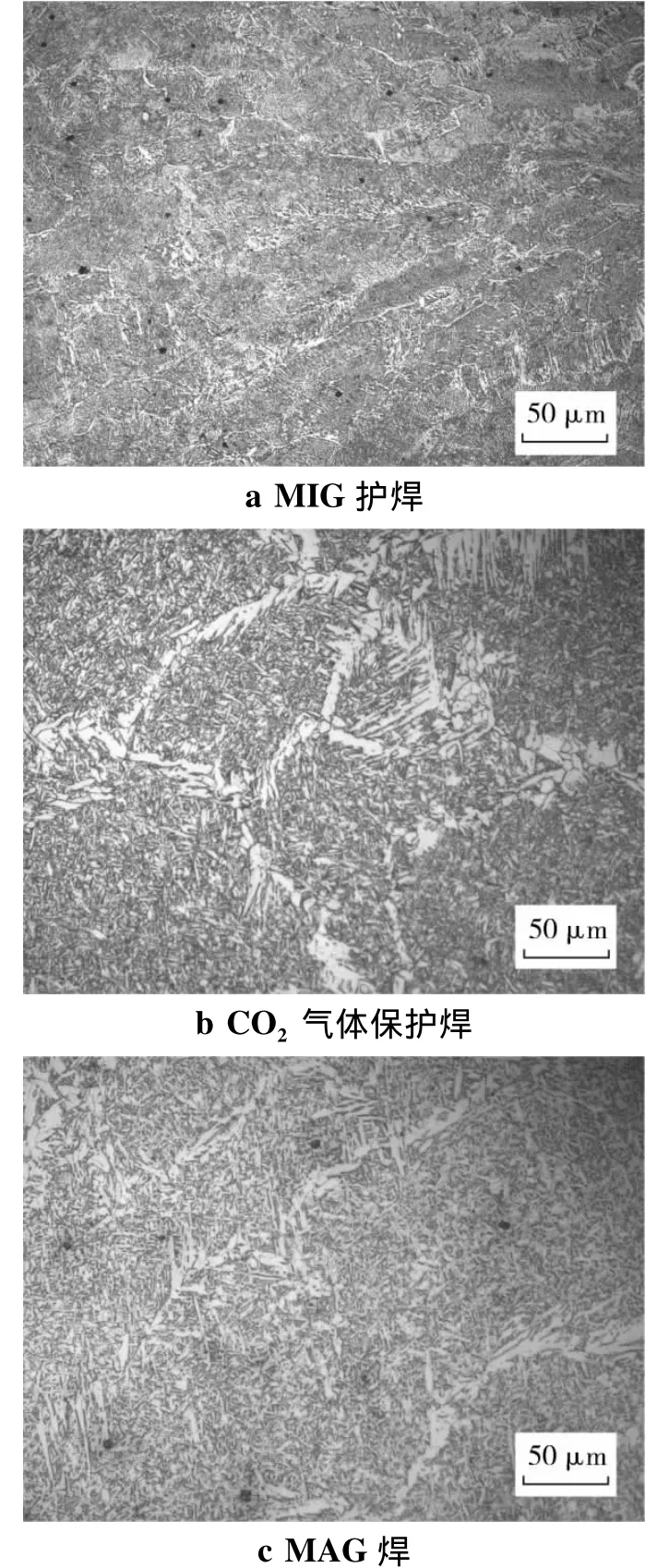

不同焊接方法下的焊縫、熱影響區和不完全正火區的顯微組織如圖2所示。由圖2可知,不同的焊接方法獲得焊縫區組織略有區別,MIG焊中焊縫的金相組織主要由較細的板條馬氏體組成,在馬氏體中分布有極少量的貝氏體組織;在CO2氣體保護焊和MAG中焊縫區主要由鐵素體和滲碳體組成(見圖2b、圖2c),焊縫金屬中具有明顯的鐵素體邊界;CO2氣體保護焊的組織較MAG組織略粗大。

圖2 三種焊接方法下獲得的焊縫區組織Fig.2 Microstructure of weld metal

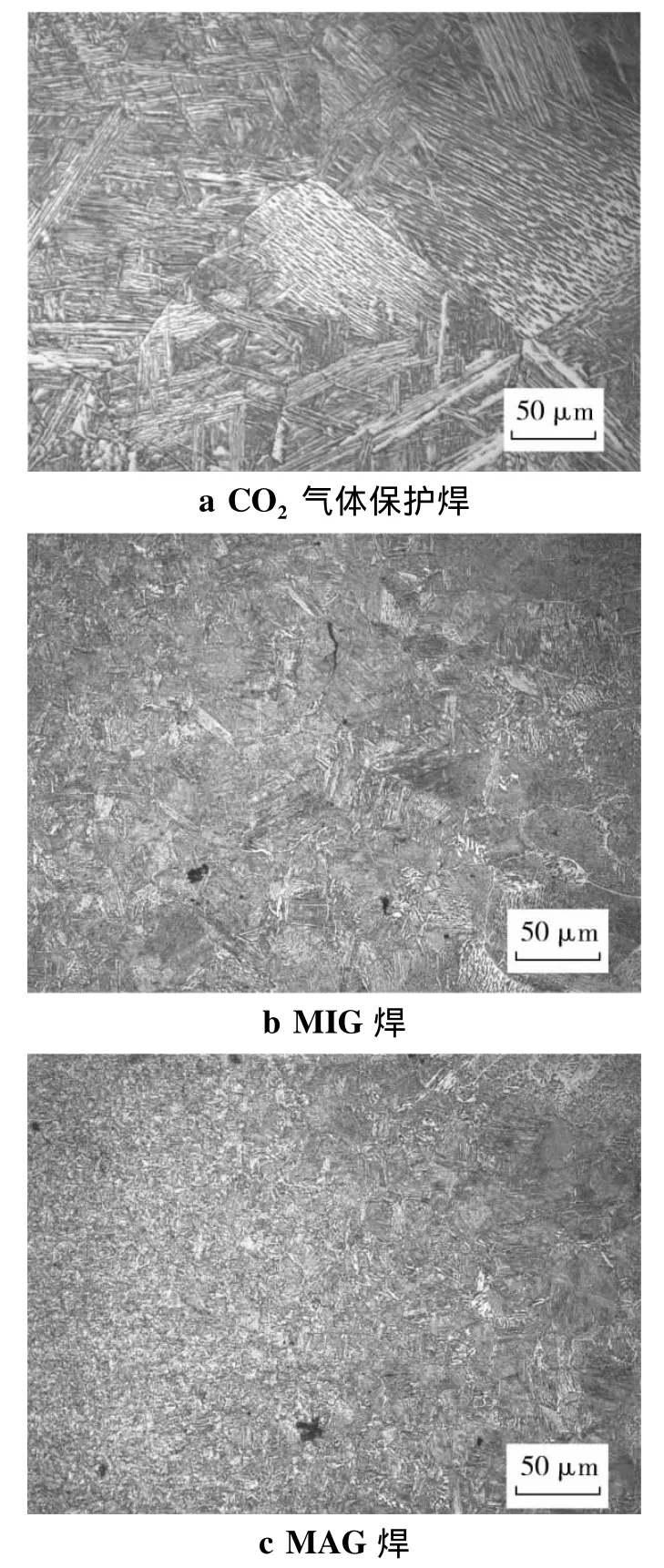

不同焊接方法下的熱影響區組織均為細小的回火馬氏體和較粗大的羽毛狀貝氏體組成,由于有貝氏體的存在,該區的硬度較焊縫有所下降。而在焊接接頭的不完全正火區,是由已經發生了相變的細小馬氏體、貝氏體和部分沒有發生轉變的鐵素體組成。不同區域的組織不同,對機械性能的影響也不同。

圖3三種焊接方法下的熱影響區組織Fig.3 Microstructure of heated affected zone

在焊縫金屬與HAZ交界區域即熔合區,可以看到兩側組織有明顯的區別,在焊縫區域的組織主要由細小鐵素體+少量貝氏體組成,在HAZ區則由細小的板條狀馬氏體組成,如圖4所示。

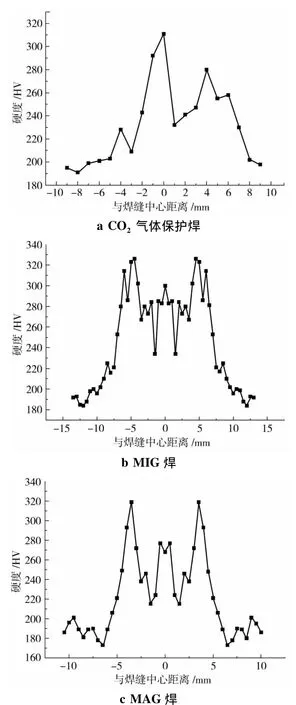

2.3 焊接接頭的硬度分布分析

由于在焊接過程中經歷了不同的熱循環,焊縫區、熔合區和熱影響區均經歷組織和性能的變化。不同焊接方法下獲得的焊接接頭顯微硬度分布如圖5所示。由圖5可知,不同的焊接方法下獲得的焊接接頭硬度分布趨勢大體相同,即在焊縫區硬度較高,達到了300 HV。焊接熱影響區的硬度比母材略高,說明該鋼種在現有的幾種焊接方法中沒有出現焊接熱影響區軟化的現象。

圖4 三種焊接方法下的熔合區組織Fig.4 Microstructure of fusion zone

3 結論

(1)三種氣體保護焊采用合理的焊接工藝參數,均能獲得沒有缺陷的焊接接頭。

(2)在合理的焊接參數下獲得的焊接接頭抗拉強度大于或接近母材的抗拉強度,能夠滿足焊接構件的力學性能要求。

(3)由于采用的焊接材料與母材在成分上有一定區別,所以焊縫的組織基本上由鐵素體和貝氏體組成,而焊接熱影響區由于受到焊接熱循環作用,產生了細小的馬氏體組織,但是對焊接接頭的力學性能影響極小。

(4)在三種氣體保護焊中,焊接接頭的硬度整體上高于母材的硬度,沒有出現軟化現象。

圖5 三種焊接方法下獲得的焊接接頭硬度分布圖Fig.5 The microhardness of GMAW -welded joints

:

[1] 康永林.汽車輕量化先進高強鋼與節能減排[J].鋼鐵,2008(6):1-7.

[2] 黃曉艷,劉 波.先進高強鋼的顯微組織與力學性能[J].云南冶金,2008(4):43-47.

[3] 黃治軍,劉吉斌,王 靚.汽車鋼板點焊工藝的發展[J].鋼鐵研究,2012,40(10):60-62.

[4] 馬鳴圖,吳寶榕.雙相鋼:物理和力學冶金[M].北京:冶金工業出版社.