基于性能可靠性的風電機組功率曲線評定新方法

芮曉明, 張穆勇, 霍 娟

(1.華北電力大學 能源動力與機械工程學院,北京102206;2.華北電力大學 科技學院,河北保定071051)

在風電機組交易的商業合同中,一般對設備性能有2個驗收指標:機組的運行功率曲線應高于制造商承諾的功率曲線的95%;機組在質保期內的平均可利用率應高于95%.對于質保期內機組平均可利用率的考核,可以通過統計質保期內的故障停機時間和運行時間,來計算機組的平均可利用率[1-4].但是由于測量參數多、現場環境的局限性和考核測量及方法的缺乏,在實際工程中對風電機組功率曲線的考核比較困難[5].風電機組的功率曲線作為機組的一個重要性能指標,不僅能夠反映機組的性能是否符合產品設計性能,而且能夠通過對比各機組的曲線發現問題并及時排除,減少發電量損失[6-7],功率曲線的測量和評估作為一項新的課題,至今還沒有引起業內的足夠重視.

üstüntas等[8]利用模糊邏輯聚類分析模型建立了實測動態功率曲線模型.Carrillo等[9]總結了目前商業化運行風機功率曲線的4種建模方法并進行了比較.Albadi等[10]利用概率統計的方法建立了現場功率曲線的測量方法,并利用測量功率曲線對風電場容量系數進行估計.Lapira等[11]利用功率曲線對機組的狀態和效能進行了評估.Mohammed等[12]統計了1990—2001年Hurghada的風機運行狀況,對現場功率曲線進行測量,并分析了風況對機組輸出功率的影響.馬平等[13-14]利用中央監控系統記錄的風速和功率信息,參照標準IEC 61400-12-1-2005中的bins方法進行了風電機組實測功率曲線的驗證.GB/T 18451.2—2012《風力發電機組功率特性測試》[15]規定了新型機組理論功率曲線的測試方法.黎孟巖等[16]對實際運行過程中風電機組功率曲線的測量進行了建模分析.上述文獻利用不同的方法對風電機組功率曲線的測量進行建模分析,但對于機組實際運行功率曲線與理論功率曲線差異的評估方法并未進行研究,對于合同中規定的功率曲線的驗收約定,也未建立考核和評估的模型和方法.為此,筆者結合性能可靠性理論[17-20],提出一種基于性能可靠度的機組功率曲線評定方法,以期為風電機組的制造商和用戶的功率曲線驗收問題提供科學可行的方法.

1 機組功率曲線的測量與評估方法

1.1 現場數據的采集

對于風電機組功率曲線的測試,我國頒布了國家標準GB/T 18451.2—2012《風力發電機組功率特性測試》,標準中規定的測試方法主要是針對新型風電機組,而對于一般的風電場現場,測試條件不能滿足標準的苛刻要求.即便是按照標準的要求安裝測風塔等,對于大中型風電場,由于機組分布很廣,考慮到機組之間的相互影響,也不可能滿足標準的測試條件.況且考慮到風電場的經濟性,整個過程也難以做到.若使用機組自帶的風速儀進行功率曲線測量,從傳感器的安裝位置來說,能反映機組的實際運行狀態[5].故采用機組自帶的風速儀和中央監控系統記錄的風速和輸出功率進行運行功率曲線測量.

1.2 數據的篩選和修正

1.2.1 數據的篩選

在測量過程中應確保只有在風電機組正常運行下采集的數據用于分析,且數據沒有被破壞,下列情況下的數據應從測量數據庫中予以剔除:(1)風速以外的其他外部條件超出風電機組的運行范圍;(2)風電機組故障引起的停機;(3)測試中或維護運行中的人工停機;(4)測量儀器故障或降級.

1.2.2 數據的修正

風電機組的功率曲線受空氣密度、現場濕度、溫度、氣壓、輸出功率和風速的影響.在功率曲線測量過程中,需要將相關的數據進行標準化,折算到指定條件下的測量值.根據文獻[15],不同情況下的折算關系如下:

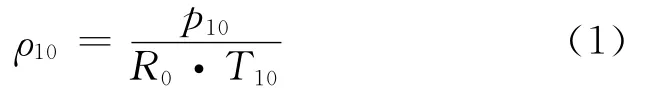

(1)空氣密度可以由氣溫和氣壓的測量值得出:

式中:ρ10為得到的空氣密度的10min平均值;T10為測得的絕對氣溫的10min平均值;p10為測得的氣壓的10min平均值;R0為干燥空氣的氣體常數287.05J/(kg·K).

(2)對于定槳距、定轉速的失速調節風電機組,應根據式(2)對輸出功率進行標準化:

式中:Pn為標準化輸出功率;P10為測量功率的10 min平均值;ρ0為標準空氣密度.

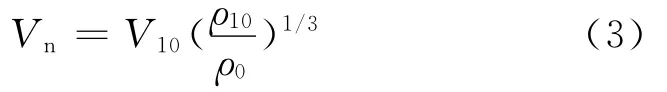

(3)對于有功功率控制的風電機組,應根據式(3)對風速進行標準化:

式中:Vn為標準化風速;V10為測量風速的10min平均值.

1.3 功率統計與曲線擬合

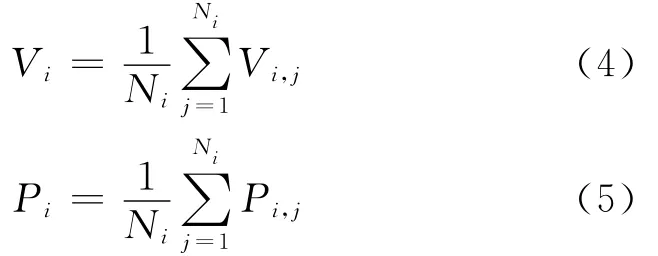

統計期內運行數據功率曲線繪制的統計公式如式(4)和式(5)所示:

式中:Vi為第i個風速區間標準化的平均風速;Vi,j為第i個風速區間數據j標準化的風速;Pi為第i個風速區間標準化的平均輸出功率;Pi,j為第i個風速區間數據j標準化的平均輸出功率;Ni為第i個風速區間內數據的個數.

利用上述公式計算出風速和輸出功率,以風速為橫坐標、輸出功率為縱坐標,便可以繪制實際測量的功率曲線.

2 功率曲線評定的性能可靠度建模

2.1 功率曲線評定方法的分析

需要指出,文獻[15]給出的功率曲線測試方法主要是針對新型風電機組研制過程功率性能的測試.參照該方法可求得各風速區間機組輸出功率的平均值,繪制實際運行功率曲線,但標準并未規定風電機組運行功率曲線與理論功率曲線的對比方法,導致現場機組運行功率曲線的考核驗收工作困難.

針對上述問題,重新分析合同中規定的“實際運行功率曲線應大于制造商承諾功率曲線95%”的約定條款,可以有2種解釋:

(1)依據機組運行過程的實際測量輸出功率和風速,建立機組的風速-輸出功率散布圖,在承諾功率曲線對應數據點95%處畫出一條曲線(定義為功率曲線CP95),若有考核測點落在曲線CP95的下方,則該機組可判為驗收不合格.通過調研實際運行的風電機組,由于機組運行環境的隨機性和機組性能的波動性,往往會有少數點落在曲線CP95的下方,按照這種解釋,幾乎所有的機組都不合格.鑒于現場運行環境的隨機性和機組性能波動性的客觀存在,這種解釋得到的檢驗標準不能合理反映機組實際性能.

(2)將風電機組在不同風速條件下的輸出功率視為隨機量,考慮實際運行過程的不確定性,對于實際運行功率曲線符合要求較高的風電機組,其風速-輸出功率測點落在功率曲線CP95上方的概率大,而相應差的風電機組,其風速-輸出功率測點落在功率曲線CP95上方的概率小.這種解釋符合機組實際運行的技術要求,意義明確,能更客觀地反映機組的性能,這樣可將上述功率曲線驗收要求的評估轉化為機組性能可靠度的評估問題.為此,筆者研究了一種基于性能可靠度的風電機組功率曲線的評定方法.

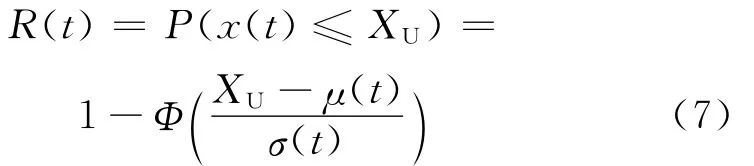

性能可靠度定義為:產品在規定的條件和時間內,其性能參數值x(t)滿足規定允許值要求的概率[20].若性能參數X(t)服從正態分布,根據性能要求的不同,可分別表示為

單側下限性能可靠度

單側上限性能可靠度

雙側性能可靠度

式中:Φ為標準正態分布函數;XU、XL分別為性能參數的上限、下限;μ(t)為x(t)的均值;σ(t)為x(t)的標準差.

2.2 基于功率曲線的機組可靠度模型

根據性能可靠性理論和功率曲線的考核評估要求,合同中對功率曲線考核驗收的要求可以利用單側下限性能可靠度求解.

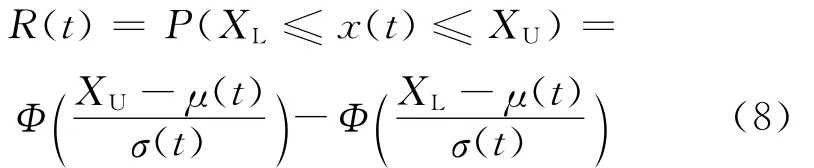

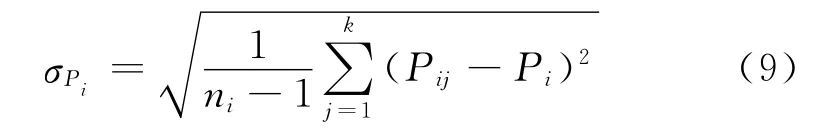

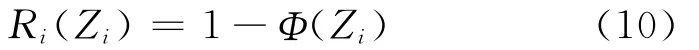

根據樣本測量值,采用式(5)求出各風速區間的平均輸出功率,可得到各風速區間樣本的標準差

式中:ni為統計期內風速區間的樣本個數.

根據李雅普諾夫中心極限定理,各風速區間內隨機變量輸出功率相互獨立,但是具有相同的均值和方差,當樣本足夠大時近似服從正態分布,符合性能可靠度定義要求.因此,可以用2.1節提供的方法進行建模分析.

根據式(7),各風速區間基于輸出功率的性能可靠度為

式中:Ri(Zi)為第i個風速區間的性能可靠度;Zi為承諾功率曲線的正態標準化變量,具體可由式(11)表示.

式中:PCNi為第i個風速區間內,標準化平均風速Vi對應功率曲線CP95的輸出功率值,可以根據承諾功率曲線的數值表,通過線性插值求出.

將各風速區間出現的頻率作為整條功率曲線合成的權重,可以求出整條功率曲線的可靠度.

根據統計樣本數據,各風速區間出現的頻率為

式中:n為統計期內總的樣本個數.

整條功率曲線的可靠度為

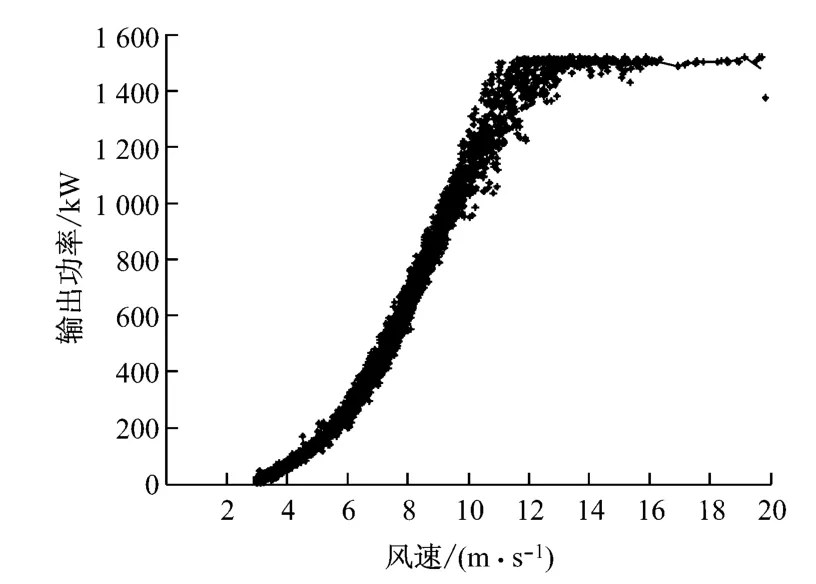

其中,k為風速區間個數.

3 基于性能可靠度模型的實際運行機組功率曲線測量與評估

為驗證所提出的機組功率曲線的測量與評估方法,筆者分別對北方某風電場5臺1.5MW直驅機組(3~7號機組)功率曲線的性能可靠度進行了評估,這5臺機組的基本參數如表1所示.截取機組中央監控系統2013年4月1日0時至5月31日24時的運行數據進行分析,下面僅以3號機組為例說明具體的分析與計算過程.

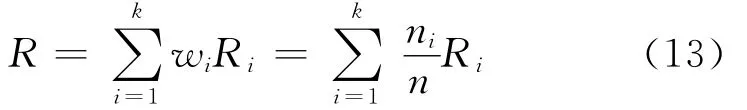

表1 機組的基本參數Tab.1 Basic parameters of the unit

3.1 實際運行機組功率曲線的測量

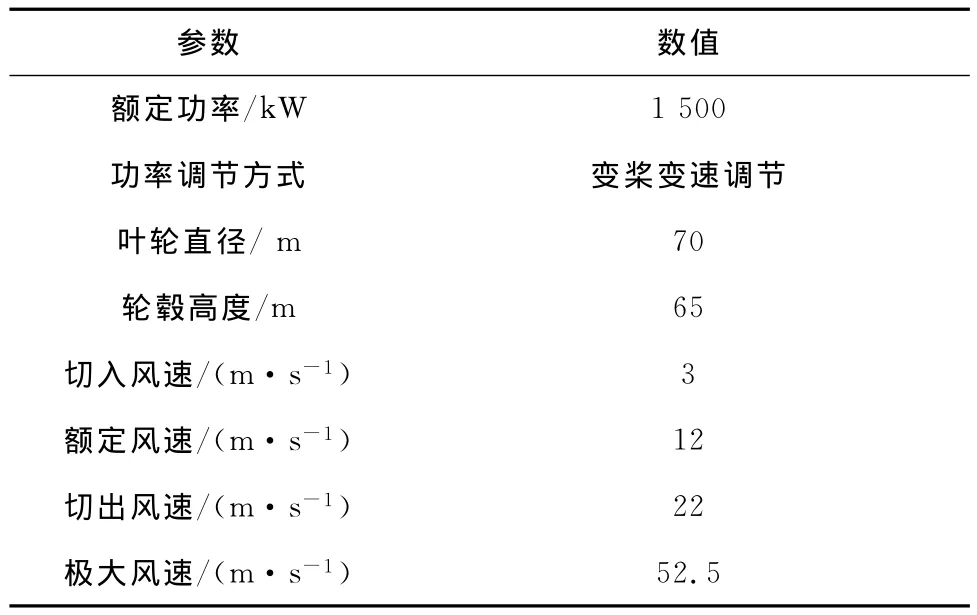

采用本文第1節的方法提取3號機組的輸出功率和風速數據,按照1.2節的方法進行數據標準化處理,繪制風速與輸出功率曲線散點圖(見圖1).

圖1 3號機組風速與輸出功率散點圖Fig.1 Wind speed-output power scatter plot of No.3unit

由圖1可知,散點圖中的數據有明顯的主集中趨勢,但按照數據篩選要求,在圖1的右下方(輸出功率600kW和400kW左右)發現散點圖還有明顯的直線趨勢,查閱運行日志發現,3號機組在運行的過程中進行過限負荷運行試驗,因此限負荷試驗數據可以直接去除.散點圖中還存在一些明顯偏離主趨勢的異常點,可視為性能故障,在功率曲線測試的過程中也需要將其剔除,此處選擇穩健濾波技術過濾異常點.經過篩選后的風速-輸出功率散點圖如圖2所示.

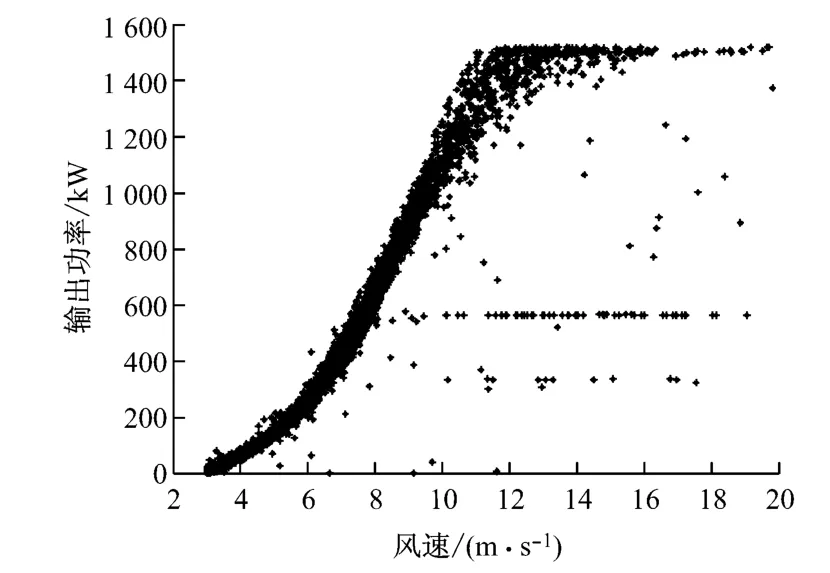

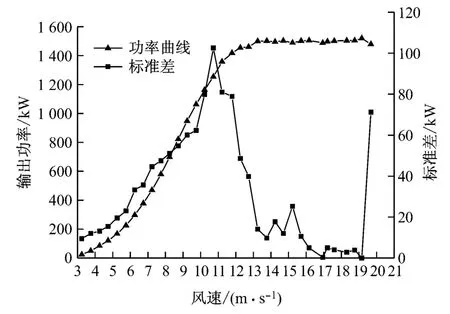

對于修正后的風電機組風速與輸出功率散點圖,按照式(4)和式(5)計算實際測量功率曲線中各風速區間的平均風速和平均輸出功率,擬合得到實際測量功率曲線,如圖3中功率曲線所示.

圖2 篩選后的風速與輸出功率散點圖Fig.2 Filtered wind speed-output power scatter plot

圖3 實際測量功率曲線及其在每個風速區間輸出功率的標準差Fig.3 Measured power curve and standard deviation of power output in each wind speed bin

3.2 3號機組功率曲線性能可靠度評估

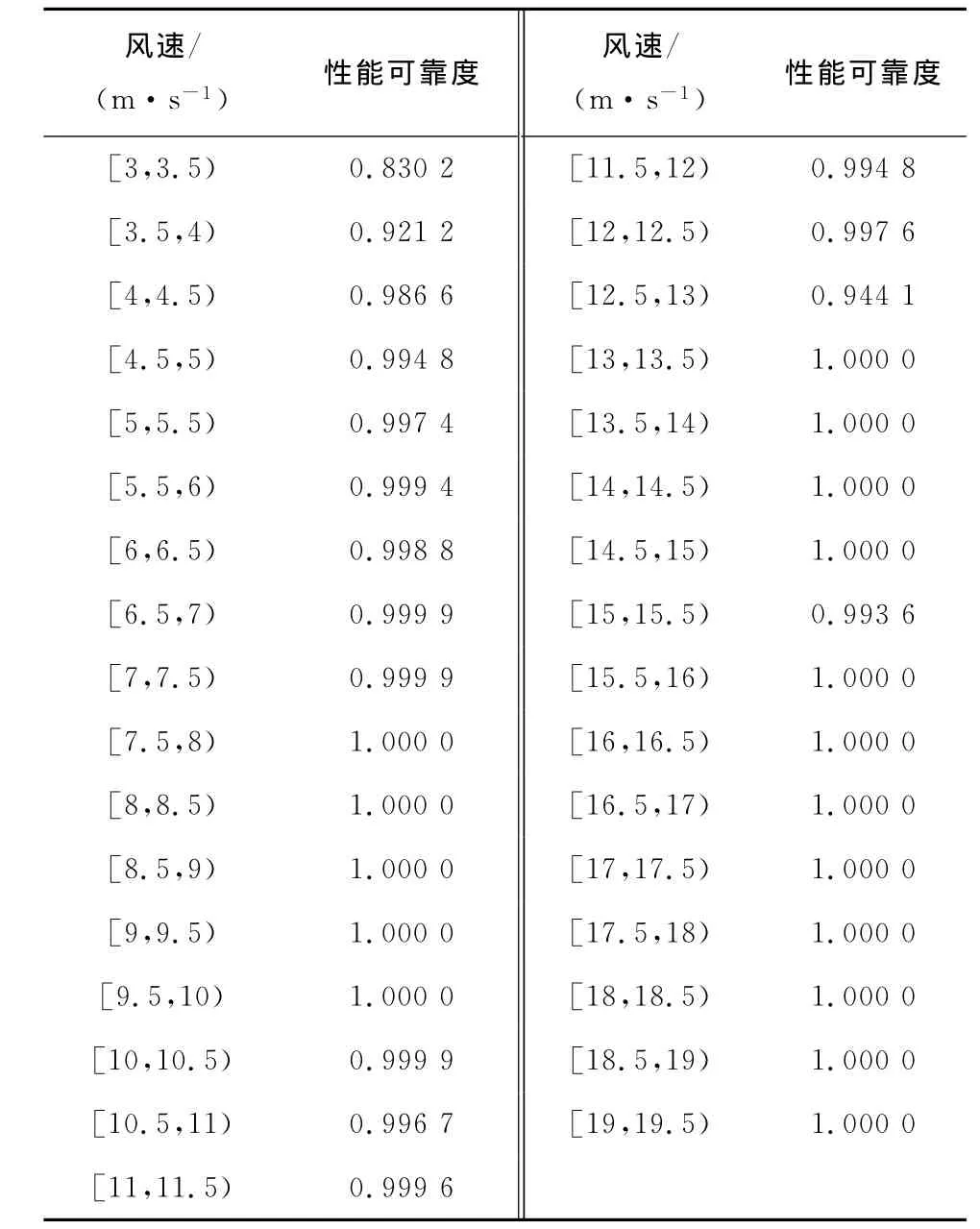

雖然圖3中的測量功率曲線可以評價機組的某些性能,但在功率曲線上并沒有標準和具體辦法直接評估機組是否符合廠家提供的功率曲線要求.根據本文第2節的方法,按照式(5)和式(9)分別計算輸出功率的均值和方差,可以得到3號機組的實際測量功率曲線及其在每個風速區間上輸出功率的標準差,如圖3所示.通過式(10)計算3號機組每個區間的性能可靠度,結果如表2所示.

將機組的功率曲線考核評估問題轉化為其可靠度計算.利用式(13)統計考核期間風速的分布(見圖4),根據考核階段的風速分布概率和各風速區間輸出功率的可靠度(表2),計算得出3號機組的功率曲線CP95可靠度為0.985 4.

表2 各風速區間上的性能可靠度Tab.2 Performance reliability in different wind speed bins

圖4 風速分布頻次圖Fig.4 Frequency distribution diagram of wind speed

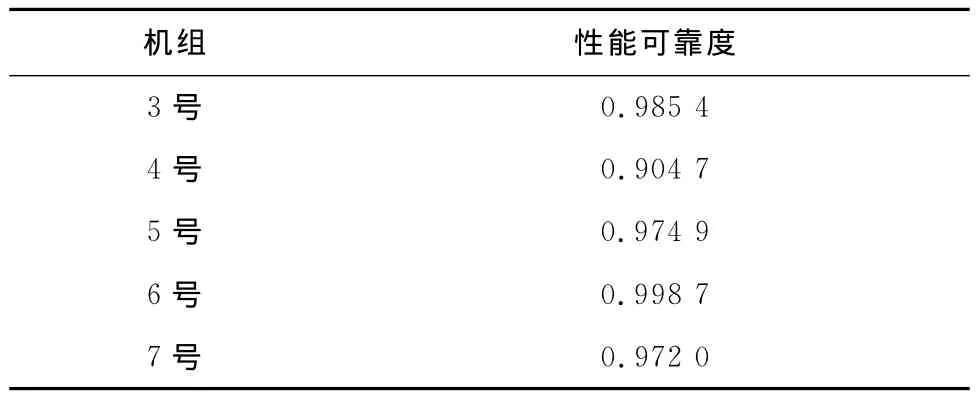

3.3 3~7號機組的性能可靠度計算及其對比分析

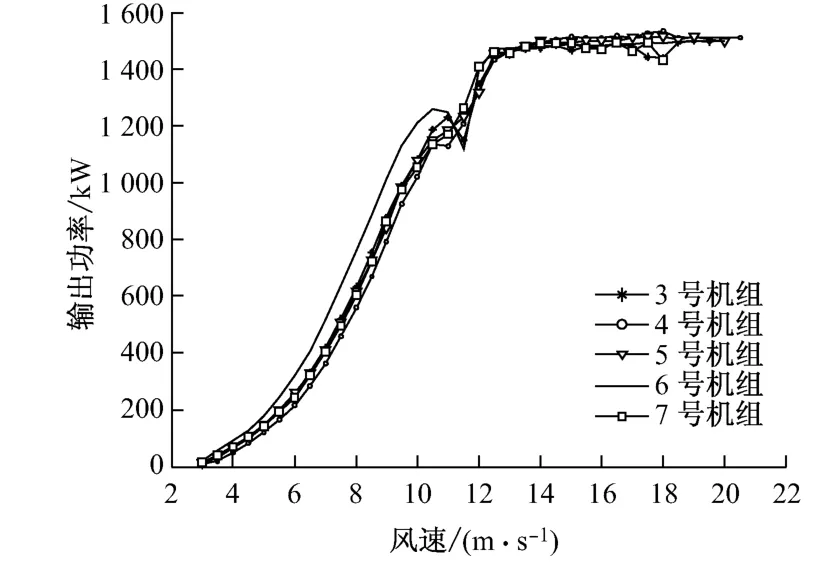

按照3號機組性能可靠度計算方法,分別對4~7號機組4—5月份的基于功率曲線的性能可靠度進行計算,結果見表3.按照運行功率曲線高于制造商承諾功率曲線95%的約定,可以得出4號機組功率曲線不合格.

利用中央監控系統自帶機組功率曲線統計功能,截取4—5月份3~7號機組的運行功率曲線(見圖5).根據驗收指標“機組的運行功率曲線應高于制造商承諾功率曲線95%”的要求,如果機組的功率曲線符合程度高,在相同的風速下,機組的輸出功率大,功率曲線應該在符合程度差的機組的上方.按照第2節中功率曲線性能可靠度的轉換,可以觀測到可靠度高的機組的功率曲線應該在可靠度低的機組功率曲線的上方.從圖5可以看出,在有效風速區間內,6號機組的整體輸出功率高,而4號機組的輸出功率最低,即在考核的5臺機組中,6號機組的可靠性最高,而4號機組的可靠性最差,這與表3的計算結果相符,驗證了本文方法的有效性.

表3 基于功率曲線的機組性能可靠度Tab.3 Unit performance reliability based on power curve

圖5 中央監控系統記錄功率曲線對比Fig.5 Contrast of power curves recorded by SCADA system among various units

4 結 論

為解決風電機組功率曲線的測量和考核評估問題,利用中央監控系統記錄的數據,建立了風電場現場實際測量功率曲線的方法,結合機電設備性能可靠性的相關理論,提出了基于性能可靠度的風電機組功率曲線評估方法.采用該方法對某風電場5臺機組的功率曲線進行評估,在所考核的5臺機組中,6號機組的可靠性最高,4號機組的可靠性最差,這與表3的計算結果相符,驗證了本文方法的有效性.所提出的方法意義明確,計算過程簡單可靠,解決了風電機組功率曲線實際考核過程中測度模糊和具體方法操作性差的問題,為風電機組制造商和用戶之間以及運行過程中功率曲線考核評估提供了一種客觀、科學的考核方法.

[1]TAVNER P J,XIANG J,SPINATO F.Reliability a-nalysis for wind turbines[J].Wind Energy,2007,10(1):1-18.

[2]RIBRANT J,BERTLING L M.Survey of failures in wind power systems with focus on swedish wind power plants during 1997—2005[J].IEEE Transactions on Energy Conversion,2007,22(1):167-173.

[3]SPINATO F,TAVNER P J,BUSSEL G J W,et al.Reliability of wind turbine subassemblies[J].Renewable Power Generation,2009,3(4):387-401.

[4]史進淵.大容量電站鍋爐的可靠性統計和分析[J].動力工程,2006,26(6):761-765.SHI Jinyuan.Reliability statistics and reliability analysis of large capacity power plant boilers[J].Journal of Power Engineering,2006,26(6):761-765.

[5]張瑞君.風力發電機組性能考核方法探討[J].能源技術經濟,2011,23(11):70-72.ZHANG Ruijun.Analysis on the performance evaluation method of wind turbine generator unit[J].Energy Technology and Economics,2011,23(11):70-72.

[6]郭鵬,徐明,白楠,等.基于SCADA運行數據的風電機組塔架振動建模與監測[J].中國電機工程學報,2013,33(5):128-136.GUO Peng,XU Ming,BAI Nan,et al.Wind turbine tower vibration modeling and monitoring driven by SCADA data[J].Proceedings of the CSEE,2013,33(5):128-136.

[7]KUSIAK A,LI W.The prediction and diagnosis of wind turbine faults[J].Renewable Energy,2011,36(1):16-23.

[8]üSTüNTA?T,?AHIN A D.Wind turbine power curve estimation based on cluster center fuzzy logic modeling[J].Journal of Wind Engineering and Industrial Aerodynamics,2008,96(5):611-620.

[9]CARRILLO C,OBANDO MONTA?O A F,CIDRáS J,et al.Review of power curve modelling for wind turbines[J].Renewable and Sustainable Energy Reviews,2013,21:572-581.

[10]ALBADI M H,EL-SAADANY E F.New method for estimating CF of pitch-regulated wind turbines[J].E-lectric Power Systems Research,2010,80(9):1182-1188.

[11]LAPIRA E,BRISSET D,ARDAKANI H D,et al.Wind turbine performance assessment using multi-regime modeling approach[J].Renewable Energy,2012,45:86-95.

[12]MOHAMMED G K,ABOELYAZIED M K.Wind turbines power curve variability [J].Desalination,2007,209(1):230-237.

[13]馬平,劉昌華.風力發電機組功率曲線的驗證[J].可再生能源,2008,26(6):82-84.MA Ping,LIU Changhua.Validation on the power curve of wind power unit[J].Renewable Energy Resources,2008,26(6):82-84.

[14]申新賀,潘東浩,唐繼光.大型風電機組功率曲線的分析與修正[J].應用能源技術,2009(8):28-32.SHEN Xinhe,PAN Donghao,TANG Jiguang.Analysis and modification method for wind turbine power curve[J].Applied Energy Technology,2009(8):28-32.

[15]中華人民共和國國家質量監督檢驗檢疫總局,中國國家標準化管理委員會.GB/T 18451.2—2012風力發電機組功率特性測試[S].北京:中國標準出版社,2012.

[16]黎孟巖,劉興杰,米增強.風力發電機組功率曲線建模方法研究[J].云南電力技術,2012,40(3):1-5.LI Mengyan,LIU Xingjie,MI Zengqiang.Study on the modeling of wind turbine power[J].Yunnan Electric Power,2012,40(3):1-5.

[17]榮吉利,張濤,徐天富,等.性能參數型航天器機構的可靠性試驗評定方法[J].宇航學報,2012,33(3):387-391.RONG Jili,ZHANG Tao,XU Tianfu,et al.Study on test method of reliability assessment used for performance parameter-measured spacecraft mechanism[J].Journal of Astronautics,2012,33(3):387-391.

[18]彭寶華,周經綸,劉學敏.元器件性能退化信息的系統性能可靠性評估[J].火力與指揮控制,2011,36(10):148-151.PENG Baohua,ZHOU Jinglun,LIU Xuemin.System performance reliability assessment based on degradation data from components[J].Fire Control and Command Control,2011,36(10):148-151.

[19]賈占強,蔡金燕,梁玉英,等.基于電路仿真和正態假設的小樣本多試驗環境下產品性能可靠性評估[J].航空學報,2010,31(4):791-796.JIA Zhanqiang,CAI Jinyan,LIANG Yuying,et al.Performance reliability estimation of small sample in multi-testing environments based on circuit simulation and hypothesis of normal distribution[J].Acta Aeronautica Et Astronautica Sinica,2010,31(4):791-796.

[20]馬紀明,詹曉燕.具有隨機退化特性的柱塞泵性能可靠性分析[J].機械工程學報,2010,46(14):189-193.MA Jiming,ZHAN Xiaoyan.Performance reliability analysis of a piston pump affected by random degradation[J].Journal of Mechanical Engineering,2010,46(14):189-193.