淺談基于PLC的數控銑床的設計與開發

李俊青(河北光德流體控制有限公司 河北滄州 060001)

引言

基于PLC的數控銑床不僅能夠保障操作的可靠性,還能夠自行診斷機器故障。這使得這類銑床在加工車間得到了廣泛應用。PLC控制系統除了有較高的可靠性和柔性,還能應用在機床的控制和診斷系統。應用PLC控制能夠有效的提高控制系統的穩定性和產品的生產效率。但是在設計和開發基于PLC的數控銑床時,需要注意相關的技術問題,并采取合適的技術手段使得PLC控制系統能夠與數控系統完美的結合,這樣才能設計和開發出具有高性能和高可靠性的數控銑床。

一、數控銑床的結構及其控制要求

每一種數控機床都有其基本組成部分,并且每個部分在整個系統中都起著重要的作用。因此,在設計和開發控制系統的過程中需要明確每個部分的功用,這樣才能夠滿足實際生產的要求。數控銑床和其他的數控機床一樣,都有其基本的結構和相應的控制要求。以下主要從數控銑床的基本結構和控制要求進行論述。

1.數控銑床的基本結構

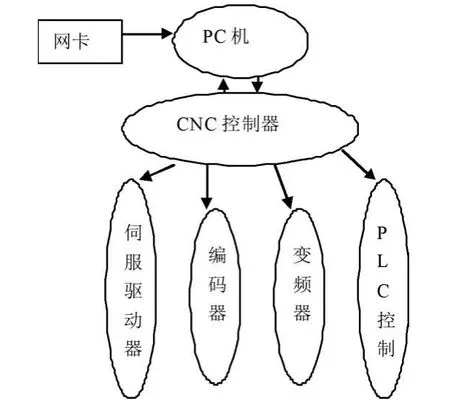

數控銑床的基本組成有:伺服驅動器、工控機、CNC控制器、變頻器、可編程控制器PLC等相關部件。具體的情況如圖(1)所示。每一個組成部分都有各自的功能,其中CNC控制器主要完成位置顯示、參數設置、調試等功能;伺服驅動器主要完成G功能;變頻器主要完成S功能;工控機主要完成狀態顯示、參數設置、遠程通信和程序設置等功能;而可編程控制器PLC主要完成電氣控制和系統故障診斷。

圖(1)數控系統結構簡圖

2.數控銑床的控制要求

數控銑床的控制可以分為主控和輔助控制部分。主控部分主要是對銑床的主軸進行控制,采用PLC取代傳統的繼電器控制。輔助控制主要是通過將PLC的輸出和輸入接口與數控系統的其他功能單元連接起來實現機床的M、T的相關功能。此外,數控銑床的控制還要能夠實現故障檢測的功能以及控制冷卻泵、潤滑油泵等一些輔助控制功能。

二、PLC選型及其硬件電路的設計與開發

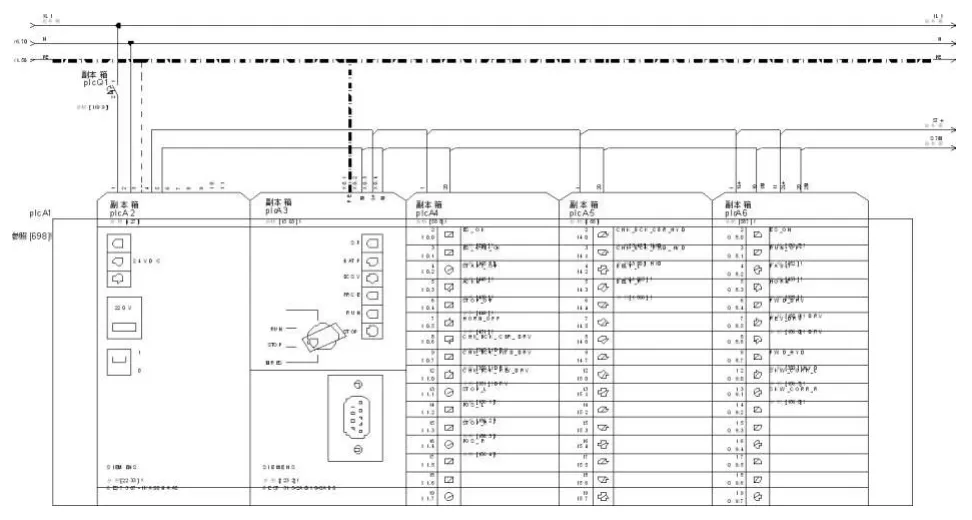

本文所論述的數控系統要能夠實現數控銑床對控制系統及故障診斷的相關要求,為了能夠實現這一目標需要選用功能強大的SYSMAC CPMIA型可編程控制器。這種可編程的控制器有40點的輸入和輸出,并且在這40個點中有24個是輸入點,16個是輸出點。由于這種控制器是輸入、輸出一體化的組件型結構,在安裝和調試時很方便,輸入響應的速度比較快,同時也還能夠進行I/O口擴展。圖(2)為PLC輸入與輸出的電路圖。

圖(2)PLC輸入、輸出電路

獨立模式和連續模式是PLC脈沖輸出的兩種基本模式,選用獨立模式進行脈沖輸出的過程中需設置輸出的脈沖個數,并且還需要利用@SPED指令設置脈沖的輸出模式和輸出地址以及每個脈沖頻率。除了這種工作模式外,還可以利用@SPED指令改變輸出頻率的設置,在脈沖輸出時選擇改變輸出脈沖的頻率,并利用@PULS指令設置最終的脈沖個數,這樣以來所有脈沖輸出后,將自動停止相關的動作。上述的脈沖控制指令只能實現單向脈沖控制,要想控制銑床電機的正、反轉的控制,還需要加上方向的控制。

三、PLC控制系統的軟件設計與開發

利用PLC軟件控制系統實現對數控銑床的控制,需要通過RS-233C通信接口在PC機WINDOWS環境下,按照相應的控制要求與PLC輸入、輸出地址表聯系起來,并利用梯形圖編制相關的控制程序。通常情況下PLC本身的可靠性相對比較高,但是與PLC外接輸出元件容易發生故障。因此,在進行軟件設計和開發時,需要確保軟件具有檢測和消除故障的功能,這樣才能夠使整個數據銑床的可靠性得到大幅度的提高。以下主要對數控銑床PLC軟件設計和開發中的相關問題進行論述。

1.強電關斷優選原則

在數控銑床的軟件設計及開發中一定要主要強電關斷優選原則。在控制信號中只要有強電關斷的信號,其他的信號無論出于何種狀態都需要關斷強電。簡單的說就是信號中有關斷信號,無論其他的信號處于何種狀態,中間繼電器都會被關斷,只有關斷信號啟動后,中間繼電器信號才能夠啟動,并且中間繼電器通過常開觸點實現自鎖。在關斷信后關閉后,中間繼電器仍然保持著原來的狀態。

2.動作順序聯鎖控制

數控銑床一些操作順序需要注意順序的聯鎖控制,有些是有嚴格順序要求的,不能夠出現順序錯誤,否則會影響數控銑床的正常運轉和工件的加工質量。在設計軟件時需要控制各個執行動作的順序,通常會采用聯鎖控制的方法進行順序的控制。簡單的說就是選擇前一個動作的常開觸點串聯在下一個動作的啟動回路中,并且還需要將后一個動作的常閉觸點串聯在上一個動作的關斷電路中,這樣前一個動作完成后將自動啟動下一個動作程序,避免出現動作顛倒的情況。

結束語

雖然我國的數控技術得到了快速發展,但在實際生產中由于關鍵技術沒有達到要求,使得數控機床無法滿足生產的需要。對基于PLC控制系統的數控銑床的研究,可以進一步的推進我國數控技術的發展和完善設計中的相關問題,使其能夠滿足實際生產的需要。

[1]李溢,基于PLC數控銑床氣動控制系統的仿真研究[J];液壓與氣動,2011年09期23-25.

[2]張冉冉,基于PLC的數控銑床控制系統的設計[J];機械工程師,2008年12期35-36.

[3]李景魁,基于PLC數控銑床的研究[J];煤炭技術,2012年12期50-53.