A6061-T6鋁合金經超聲表面納米化后的顯微組織和性能

曹小建,李璨柱,蘇昌敏,卞英植,王清遠,村上理一

(1.南通大學建筑工程學院,南通 226019;2.四川大學建筑與環境學院,成都610065;

3.韓國慶北大學機械工程學院,大邱702-701,韓國;4.韓國鮮文大學機械工程系,天安336-708,韓國;5.日本德島大學機械工學系,德島770-8506,日本)

0 引 言

表面自納米化技術(SSN)[1]是指通過對金屬表面進行強塑性變形使其獲得一定厚度納米結構層的工藝。由于在常規的服役環境下,金屬材料的失效主要起源于其表面,因此表面處理技術得到了越來越廣泛的關注。表面自納米化處理后的材料在不改變化學成分的前提下表面性能顯著提高。到目前為止,通過強塑性變形(SPD)誘導產生納米晶的工藝主 要 有 表 面 機 械 研 磨 (SMAT)[2]、超 聲 噴 丸(USP)[3]、激光沖擊硬化(LSP)[4]、超聲表面輥壓(USRP)[5]、超聲冷鍛(UCFT/UNSM)[6]等。這些工藝均能提高材料的拉伸性能、硬度、表面殘余壓應力、耐腐蝕性、耐磨性和疲勞強度[3,6-11]。研究表明,在粗晶表面形成納米晶機理主要包括位錯、孿晶以及高取向差角度晶界。金屬材料中的塑性變形行為和位錯活動主要依賴晶體結構和層錯能。中科院金屬所基于SMAT技術,對純鐵、純鋁、純銅、316不銹鋼、304不銹鋼、鈦和鈷等金屬材料進行了表面處理[12-15],研究表明處理后材料表面均可獲得一定深度的強塑性變形層,最表層晶粒尺寸可達到納米級。

超聲表面納米化(UNSM)技術利用壓電陶瓷換能器提供超聲震動,這跟20世紀60年代Mukhanov利用磁致伸縮換能器提供的超聲能量類似[16]。Suh比較了幾種表面自納米化技術后認為,UNSM可以獲得較高的表面硬度和較低的表面粗糙度[17]。鋁合金由于密度小、比強度高、耐腐蝕性好、無磁性、有良好的導熱性,因而被廣泛應用在交通工具、建筑結構和航空航天設備上。但如何提高鋁合金的力學性能和疲勞性能,一直是困擾材料學者的難題。Dai[18]、Jafari[19]和 Majzoobi[20]等 分 別 研 究 了A5052、A2024-O、A2024-T6、7A04和 A7075-T6等合金表面納米化處理后的耐磨性和熱穩定性。朱其芳[21]等研究了超聲沖擊納米化對7B04高強鋁合金疲勞性能的影響。周建忠[22]等對不同能量下激光噴丸后A6061-T6鋁合金緊湊拉伸試樣疲勞裂紋擴展行為進行了研究,分析了殘余應力對裂紋擴展的影響。但目前有關超聲表面納米化對鋁合金的顯微特征及表層強塑性變形層對鋁合金疲勞裂紋的影響等方面還研究得不夠深入。為全面了解A6061-T6鋁合金表面納米化后的微觀特征及表層性能,作者采用UNSM技術對A6061-T6鋁合金進行表面處理,然后對其表面形貌、殘余應力、表層結構、裂紋萌生機制等進行了分析。

1 試樣制備與試驗方法

試驗采用A6061-T6鋁合金,其化學成分(質量分 數/%)為 0.6Si,0.24Fe,0.33Cu,0.12Mn,1.0Mg,0.21Cr,0.01Zn,0.02Ti,余 Al。其屈服強度為276MPa,抗拉強度為310MPa,伸長率為20%。材料熱處理狀態為固溶熱處理(530℃水淬)后,人工時效(175℃×8h)。

超聲表面納米化技術原理在文獻[6]中已有詳細介紹。UNSM通過壓電陶瓷換能器產生頻率為20kHz的超聲振動,在試樣表面施加每秒幾萬次的沖擊壓力。超聲沖擊誘導材料表面產生強塑性變形,并產生納米晶層。沖擊頭材料為碳鎢化合物(WC),直徑為2.38mm,沖擊過程采用油冷卻。施加在試樣表面的總載荷為初始的靜載荷與呈正弦形態的動載荷之和。采用的靜態荷載分別為15N和30N,制備的兩類試樣分別記為UNSMS1和UNSMS2。超聲沖擊頻率20kHz,車床以最低速旋轉,沖擊頭前進速度為0.2mm·s-1。

用Backer試劑(5mL氟硼酸和200mL水的混合液)對試樣做預處理,30℃下電解腐蝕(電解液為95%酒精700mL、30%高氯酸200mL和丁氧基乙醇100mL的混合液)40~80s后清洗掉殘留的氯化物。采用Olympus BN2型光學顯微鏡對A6061-T6鋁合金進行組織觀察。

采用MVK-E3型維氏硬度計測表面硬度,載荷為0.098N,保持30s。采用Surftest SJ-400型表面粗糙度檢測儀測試樣表面粗糙度。采用X′pert PRO MRD型X射線衍射儀(XRD)對試樣表面殘余應力進行測試,測試時采用ODF法,選用銅靶的Kα射線對高角衍射(311)面進行分析,每隔100μm觀察試樣表面到400μm深度的極圖。采用四聯式回轉彎曲疲勞試驗機對處理前后的A6061-T6合金試樣進行疲勞試驗,試樣尺寸參照文獻[23],頻率為52.5Hz,應力比為-1。采用S-4700型掃描電子顯微鏡對疲勞斷口進行觀察。

2 試驗結果與討論

2.1 表面形貌

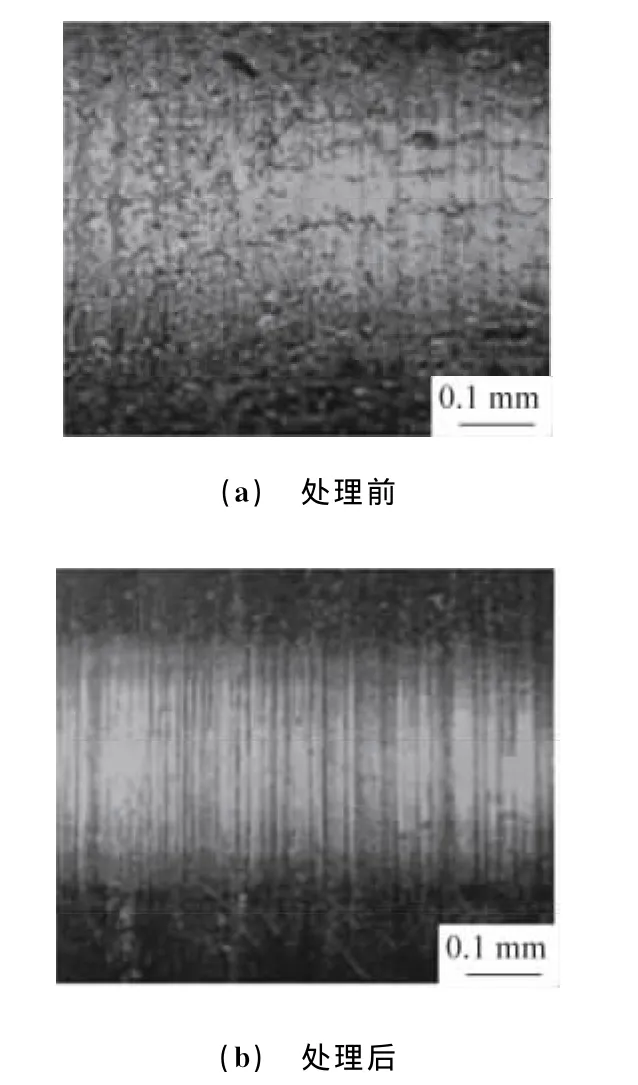

由圖1可見,UNSM處理后合金表面更加平整。但由于在車床上操作,不可避免地產生橫向磨痕,結合文獻[23]中的分析可知,在這種橫向磨痕與材料表面原始縱向或斜向的微裂紋及初始表面缺陷的交匯處較容易萌生裂紋從而導致疲勞破壞。鋁合金材料較軟,加上初始靜荷載較小,因此兩種載荷處理后試樣表面形貌差異不大。

圖1 超聲表面納米化處理前后UNSM1試樣的表面形貌Fig.1 Surface morphology of USM1sample before(a)and after(b)UNSM

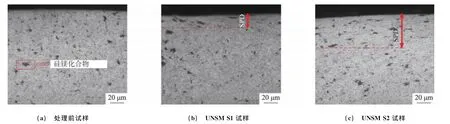

由圖2可見,在合金熱處理過程中形成的黑色帶棱角的硅鎂化合物雜質,如圖2(a)中方虛框所示,在UNSM處理后,越靠近試樣表面其形貌越狹長。硅鎂化合物帶有明顯的取向性,其方向與UNSM處理時沖擊頭前行的方向一致。通過硅鎂化合物的變形可知,超聲表面納米化處理在A6061-T6合金表面形成了一定深度的強塑性變形層(SPD),并且初始靜載荷越大,強塑性變形層深度越深。

由表面粗糙度檢測可知,UNSM處理前,試樣表面平均粗糙度大約為1.48μm;UNSMS2試樣表面平均粗糙度為0.17μm,比UNSM處理前降低近一個數量級。最大表面粗糙度也從5.4μm降為了1.6μm。鋁合金硬度較低,初始靜荷載的大小對表面粗糙度的改善效果相差不大。超聲表面沖擊通過平復切削加工造成的磨痕,消除了原材料中近表面的孔洞,碎化了晶粒(包括夾雜物),獲得了較平整的表面。材料表面質量的改善對于提高材料的抗疲勞性能有著積極的意義[23-24]。

2.2 硬度及殘余應力

圖2 不同工藝超聲表面納米化處理前后試樣截面的顯微組織Fig.2 Microstructure of the cross-sections of different samples:(a)sample before UNSM;(b)UNSMS1sample and(C)UNSMS2sample

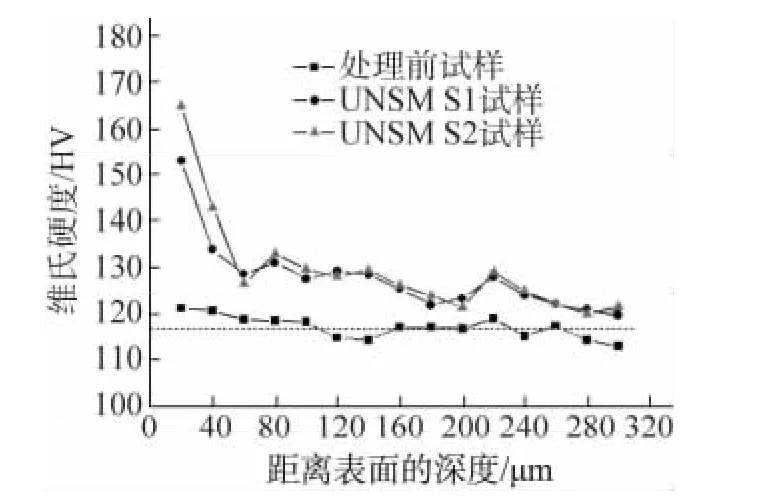

圖3 超聲表面納米化處理后試樣硬度沿深度的變化Fig.3 Distribution of micro Vickers hardness after UNSM

由圖3可以看到,處理前A6061-T6鋁合金試樣的表面硬度為117HV,而超聲表面納米化處理后,UNSMS1及UNSMS2試樣表面硬度分別為153HV及165HV;UNSM處理時,初始靜載荷越大,試樣的表層硬度越大;從表面到60μm深度處,兩組UNSM處理試樣的硬度均迅速下降至125HV左右,然后再緩慢下降。試樣表層硬度的提高可認為是強塑性變形導致的晶粒細化及加工硬化共同作用的結果。

處理前試樣的表面殘余應力(加工應力)約為-20MPa。從圖4可知,UNSM處理后,在試樣表面明顯誘生了更大的壓應力;UNSM處理時靜載荷越大,試樣表面的殘余壓應力越大。

2.3 極圖及斷口形貌

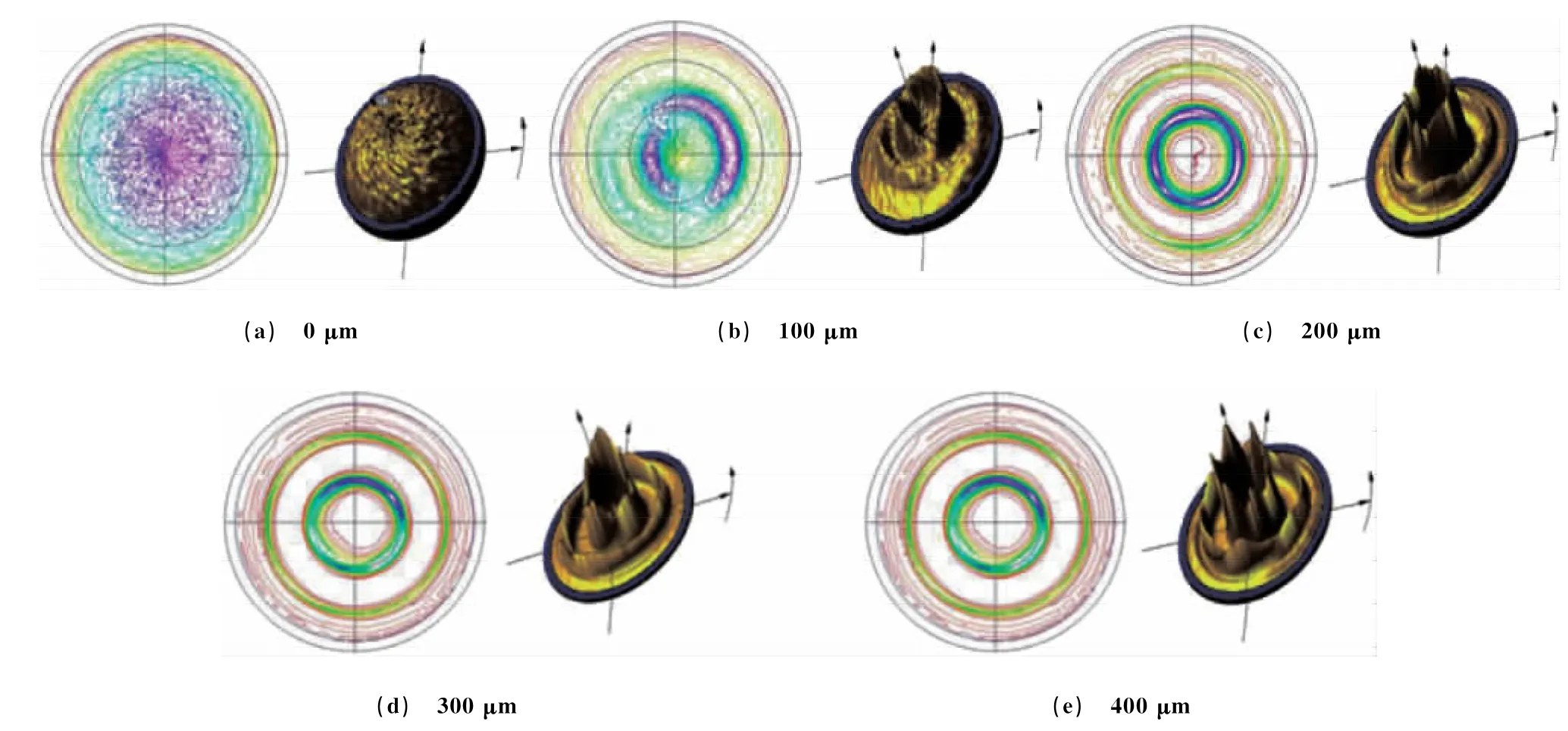

為觀察超聲表面納米化處理后A6061-T6鋁合金的變形、再結晶和相變,對試樣進行了極圖分析。文獻[25]研究表明鋁合金為具有高層錯能(166MJ·m-2)的面心立方晶體(fcc)結構,其塑性變形一般通過位錯運動進行。文獻[26]總結了高層錯能立方系金屬晶粒的細化過程:UNSM處理在粗晶內部形成位錯墻和位錯纏結;位錯墻和位錯纏結演變為小角度亞晶界;小角度亞晶界繼續演變為大角度亞晶界;晶粒尺寸減小和取向差的不斷增大最終會形成納米晶組織。圖5表明,經超聲表面納米化(初始靜載荷30N)處理后,試樣表面形成了等軸狀且取向隨機分布的納米晶組織;隨著深度的增加,塑性變形在材料內部存在漸變過程。

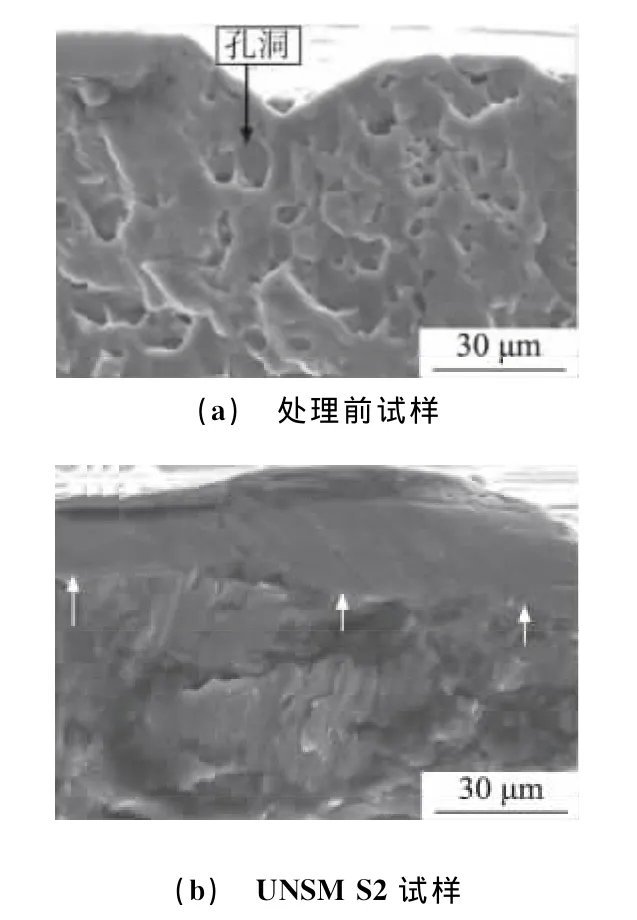

由圖6可見,UNSM處理前試樣疲勞斷口附近出現了強塑性變形層。Lee等[27]認為,經UNSM處理后A6061-T6鋁合金的疲勞斷裂主要是V型表面缺陷引起材料剪切破壞。而典型的A6061-T6鋁合金超高周疲勞裂紋均是在近表面微孔洞或微缺陷處萌生,然后沿某條線劈裂形成線狀大裂紋[28]。UNSM技術能抑制這種由孔洞或微缺陷萌生的裂紋,提高其疲勞強度(約50%)[28]。UNSM處理后顯微組織中出現的表面V型缺陷由UNSM處理時車刀步進時局部擠壓不均造成[23],這方面還需要逐步改進。

圖4 兩種超聲表面納米化后試樣的表面殘余應力Fig.4 Residual stress of two sampes after UNSM

圖5 UNSMS2試樣不同深度的極圖極射赤平投影(左)及2.5維形貌(右)Fig.5 Stereographic projection pole figures(left)and 2.5Dmorphology(right)in different deepness of UNSMS2sample

3 結 論

圖6 疲勞斷口表面的裂紋形貌Fig.6 Crack initiation on fatigue fracture surface(a)sample before UNSMand(b)UNSMS2sample

(1)A6061-T6鋁合金超聲表面納米化處理后,其平均表面粗糙度降低約1個數量級,表面硬度及表面殘余壓應力均顯著提高,30N的初始靜載荷誘導了更大的表面殘余應力,接近-200MPa。隨初始靜載荷由15N增加到30N,強塑性變形層深度大幅增大,表層硬度由153HV提升到165HV。

(2)超聲表面納米化處理后,A6061-T6鋁合金表面獲得了等軸狀且取向隨機分布的納米晶組織;隨深度增加,塑性變形引起的晶粒變化顯現漸變特征。

(3)UNSM處理后,A6061-T6鋁合金疲勞破壞主要表現為剪切破壞,不同于鋁合金典型的孔洞裂紋萌生機制;超聲表面納米化對A6061-T6鋁合金內部的孔洞及微缺陷有明顯抑制作用。

[1]LU K,LU J.Surface nanocrystallization(SNC)of metallic materials-presentation of the concept behind a new approach[J].J Mater Sci Technol,1999,15(3):193-197.

[2]ZHU K Y,VASSEL A,BRISSET F,et al.Nanostructure formation mechanism ofα-titanium using SMAT[J].Acta Mater,2004,52(14):4101-4110.

[3]LIU G,WANG S C,LOU X F,et al.Low carbon steel with nanostructured surface layer induced by high-energy shot peening[J].Scripta Mater,2001,44:1791-1795.

[4]MORDYUK B N,MILMAN Y V,IEFIMOV MO,et al.Characterization of ultrasonically peened and laser-shock peened surface layers of AISI 321stainless steel[J].Surf Coat Tech,2008,202(19):4875-4883.

[5]WANG T,WANG D P,LIU G,et al.Investigations on the nanocrystallization of 40Cr using ultrasonic surface rolling processing[J].Appl Surf Sci,2008,255(5):1824-1829.

[6]SUH C M,SONG G H,SUH MS,et al.Fatigue and mechanical characteristics of nanostructured tool steel by ultrasonic cold forging technology[J].Mater Sci Eng:A,2007,443:101-106.

[7]SUN H Q,SHI Y N,ZHANG MX.Wear behaviour of AZ91Dmagnesium alloy with a nanocrystalline surface layer[J].Surf Coat Tech,2008,202(13):2859-2864.

[8]VILLEGAS J C,SHAWL L,DAI K,et al.Enhanced fatigue resistance of a nickel-based hastelloy induced by a surface nanocrystallization and hardening process[J].Philos Mag Lett,2005,85(8):427-438.

[9]LI D,CHEN H N,XU H.The effect of nanostructured surface layer on the fatigue behaviors of a carbon steel[J].Appl Surf Sci,2009,255(6):3811-3816.

[10]李東,陳懷寧,徐宏.表面納米化對SS400鋼應力腐蝕性能的影響[J].腐蝕與防護,2009,30(2):84-86.

[11]陸曉峰,廖明剛,朱曉磊,等.表面納米化處理對Cr5Mo鋼流動加速腐蝕性能影響[J].機械工程材料,2014,38(5):66-70.

[12]WANG K,TAO N R,LIU G,et al.Plastic strain-induced grain refinement at the nanometer scale in copper[J].Acta Mater,2006,54(19):5281-5291.

[13]ZHANG H W,HEI Z K,LIU G,et al.Formation of nanostructured surface layer on AISI 304stainless steel by means of surface mechanical attrition treatment[J].Acta Mater,2003,51(7):1871-1881.

[14]WU X,TAO N,HONG Y,et al.Strain-induced grain refinement of cobalt during surface mechanical attrition treatment[J].Acta Mater,2005,53(3):681-691.

[15]SUN H Q,SHI Y N,ZHANG MX,et al.Plastic strain-induced grain refinement in the nanometer scale in a Mg alloy[J].Acta Mater,2007,55(3):975-982.

[16]MUKHANOV I I,GOLUBEV Y M.Hardening of steel details by ball vibrating with ultrasonic frequency[J].Machine Building Bulletin,1966,11:52-59.

[17]SUH C M,KIMMH,BAEK U B,et al.A study on the alternative technology using UNSMinstead of the presetting method for torsion bar[J].Int J Mod Phys:B,2010,24(15/16):2435-2440.

[18]DAI K,VILLEGAS J,STONE Z,et al.Finite element modeling of the surface roughness of 5052Al alloy subjected to a surface severe plastic deformation process[J].Acta Mater,2004,52(20):5771-5782.

[19]JAFARI M,ENAYATI MH,ABBASI MH,et al.Compressive and wear behaviors of bulk nanostructured Al2024 alloy[J].Material and Design,2010,31(2):663-669.

[20]MAJZOOBI G H, AZADIKHAH K, NEMATI J. The effects of deep rolling and shot peening on fretting fatigue resistance of Aluminum-7075-T6[J].Mater Sci Eng:A,2009,516:235-247.

[21]朱其芳,孫澤明,朱寶宏,等.超聲沖擊納米化對7B04高強鋁合金疲勞性能的影響[J].納米科技,2009,6(6):25-28.

[22]周建忠,王呈棟,黃舒,等.6061-T6鋁合金緊湊拉伸試樣激光噴丸強化后的疲勞裂紋擴展性能研究[J].中國激光,2011,38(7):1-6.

[23]CAO X J,PYOUN Y S,MURAKAMI R.Fatigue properties of a S45Csteel subjected to ultrasonic nanocrystal surface modification[J].Appl Surf Sci,2010,256(21):6297-6303.

[24]WAGNER L.Mechanical surface treatments on titanium,aluminum and magnesium alloys[J].Mater Sci Eng:A,1999,263:210-216.

[25]WU X,TAO N,HONG Y,et al.Microstructure and evolution of mechanically induced ultrafine grain in surface layer of AL-alloy subjected to USSP[J].Acta Mater,2002,50(8):2075-2084.

[26]劉剛,周蕾.工程金屬材料的表面納米化技術[J].納米科技,2006,3(1):56-60.

[27]LEE C J,MURAKAMI R,SUH C M.Fatigue properties of aluminum alloy(A6061-T6)with ultrasonic nano-crystal surface modification[J].Inter J Modern Phy:B,2010,24(15):2512-2517.

[28]WANG Q Y,KAWAGOISHI N,CHEN Q.Fatigue and fracture behaviour of structural Al-alloys up to very long life regimes[J].Int J Fatigue,2006,28:1572-1576.