直柄銑刀結構優化及工藝改進

陜西渭河工模具總廠 (寶雞 722405) 劉 軍 陳 康 鮮光遠

銑刀的加工有多種工藝方法,而立銑刀的槽形加工有加工45°螺旋角立銑刀用的成形銑刀和單角銑刀,加工45°、35°和30°螺旋角立銑刀的雙角銑刀,還有專用的成形盤銑刀。加工鍵槽銑刀的槽形有兩種方法:以法向截面為基礎設計的鍵槽銑刀需要用銑溝刀和銑背刀兩把刀具來加工;以端面截形理念設計的鍵槽銑刀則使用一把專用溝槽銑刀來完成槽形的加工。隨著每一種銑刀規格的變化,螺旋角、齒數的不同,使用的加工刀具也不同,這為組織生產造成了一定的困難。隨著現代加工方法的更新換代、數控設備的應用,各種高效率的加工方法正在被采用,該問題也就迎刃而解。

我廠生產直柄立銑刀和鍵槽銑刀已有40多年的歷史,對于φ2~φ2.5 mm規格為磨槽工藝,采用自制的磨槽設備;φ3~φ12 mm規格為銑槽工藝,采用通用的萬能臥式銑床,加工效率較低,產品外觀和質量一直沒有大的改觀。為此,對銑刀生產線進行技術改造,通過調研,先后購置了數控銑刀磨槽機、數控銑刀端齒磨床,并對萬能臥式銑床進行數控化改造,使 φ2~φ6 mm規格采用磨槽工藝,φ8~φ12 mm規格為銑槽工藝,并從槽形結構和加工工藝流程上進行改進,目前已經取得了顯著的效果。

1.銑刀槽形的優化設計

刀具的容屑槽形狀直接影響到銑刀的壽命、刀齒強度和重磨的可能性,其槽形應能使切屑自然卷曲排除,槽形的尺寸也應足夠大地容納切屑。因此,只有將槽形設計成合理的形狀,才能使銑刀的有效性能發揮到最好。

常用的刀齒齒背形狀有直線齒背、折線齒背和曲線齒背3種,其中曲線齒背接近于等強度,并有較大的容屑空間,普通立銑刀、鍵槽銑刀均采用。齒背用成形銑刀一次銑成,參數選擇規律為:齒背圓弧半徑R=(0.3~0.5)d0;槽底亦制成圓弧,半徑r=(0.4~0.6)H,齒高H=(0.30~0.45)P,圓周齒距P=πd0/Z。其中d0為銑刀直徑,Z為齒數。

增大銑刀的螺旋角也可以使銑刀的使用性能得到提高,因為螺旋刀齒可以減少銑削時的沖擊力,實現斜角切削,相當于增大了刀齒實際前角,減少切削變形和能量消耗;使實際刀口鈍圓半徑減少,從而縮短切入過程,改善加工表面質量和減少刀具磨損等。但螺旋角并非越大越好,試驗表明:粗齒直柄立銑刀螺旋角β=45°、鍵槽銑刀β=20°時刀具的綜合效果最佳。

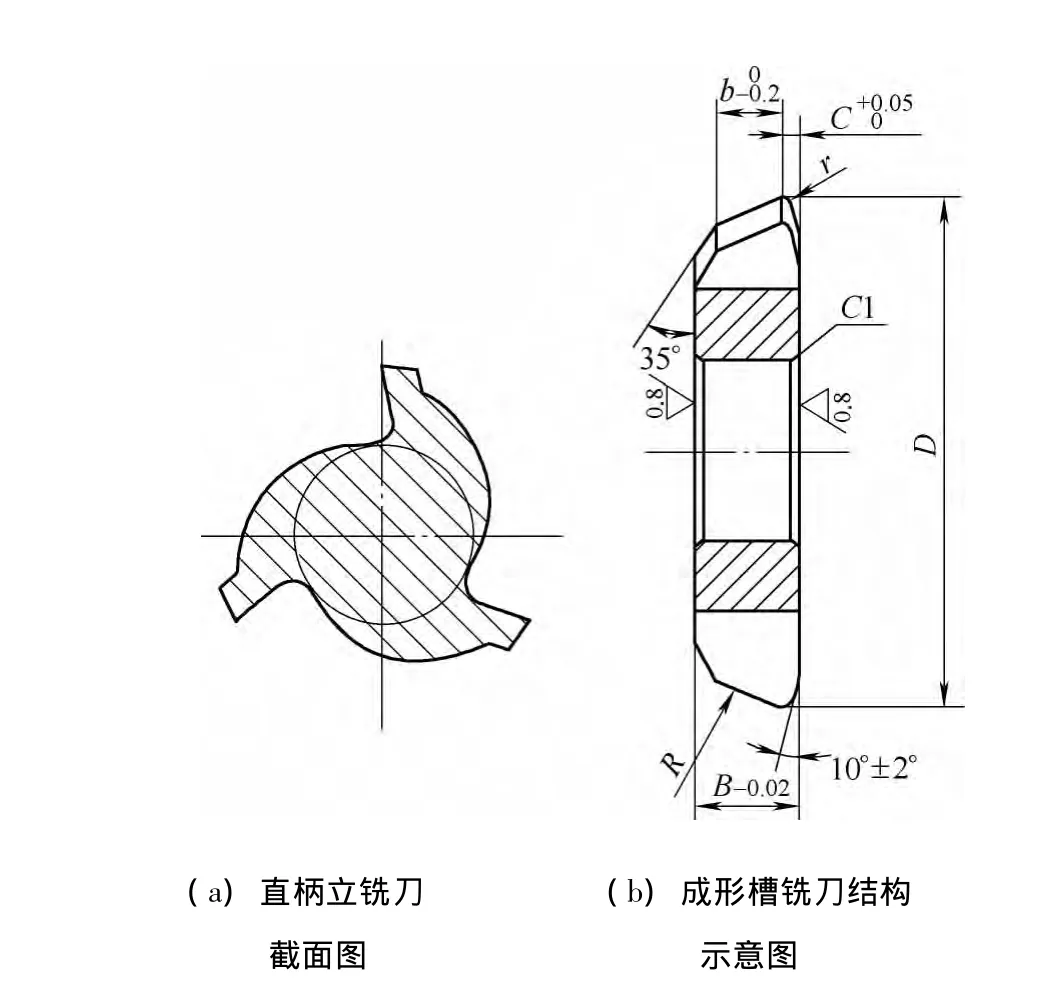

高速鋼銑刀切削效率的提高主要是靠增大進給量,因此提高刀齒強度、增大容屑空間是刀具設計首選要求。其有效措施是適當減少齒數、采用曲線齒背等。相應地,我們也設計了專用成形周齒槽銑刀,加工出的立銑刀刀齒的齒背為直線和曲線組合,刀齒強度高,并有較大的容屑空間;能夠留有凸起的刃帶,并能保證刃帶寬度的一致性,在幾次重磨后也不會增加刃帶的寬度。直柄立銑刀截面圖和成形槽銑刀結構示意圖如圖1所示。如果銑刀的槽形采用磨削加工,則砂輪的修整也必須按照該專用成形槽銑刀的外形尺寸來設計。

2.銑刀槽形的加工

圖1

工藝改進后,考慮槽形加工量、加工效率和加工成本等因素,我廠將規格φ2~φ6 mm采用磨槽工藝,規格φ8~φ12 mm采用銑槽工藝,其中在銑槽時,在經過了數控化改造的萬能臥式銑床加工,一種規格的工件在調整好機床后除了采用人工裝卸工件外,只要啟動程序,機床將自動完成工件的銑削、退刀和分度等循環加工過程,并根據單件銑削時間長短來決定每個操作工人能同時操作的機床數量,一般為2~4臺,加工效率比較高,適合于大批量生產。當然,考慮到成型槽銑刀的使用壽命,將其設計為硬質合金齒形的盤銑刀,將會減少更換刀具進行修磨、調整機床的時間,能更好地提高勞動生產率。

對于磨槽工藝,我們按照數控磨槽機的要求,通過機床調整、砂輪修整程序以及磨槽程序的編制等順序依次完成,直到磨削出合格的工件并進行批量生產。

(1)機床的選用:采用國內某公司生產的CNC―M7數控銑刀磨槽機。該機床的加工模式分為半自動模式和全自動模式,區別在于工件手動裝夾和料架自動裝夾。設計能力可以磨削φ3~φ12 mm規格的2槽、3槽和 4槽銑刀溝槽,磨削長度不大于100 mm,刀具螺旋角范圍為 20°~45°。機床采用(雙系統)5軸3聯動數控系統控制,它分為修整系統和磨削系統兩部分,2臺97M數控系統,其編程也是兩個系統各自獨立編程的,但工作時則采用5軸3聯動控制,操作比較方便,一人可操作多臺機床。執行系統采用數控驅動器和驅動電動機,各傳動采用直線導軌和滾珠絲杠傳動,自動潤滑系統,進給比較穩定,經過近兩年來的生產使用,各精度均能達到銑刀磨槽加工要求。

(2)機床的調整:首先要按照銑刀的螺旋角來調整機床磨頭的轉角,調整好后鎖緊固定螺釘。然后還要更換相應規格的工件導套、彈簧夾頭、連接夾頭的導管和送料頂桿等,再根據刀具的直徑和長度調整自動送料盤的寬度和高度。并根據工件在導管中的總長度、工件夾持長度和磨削長度等調整送料頂桿的伸出長度,保證出料靈活,能加工出符合工藝參數要求的產品。

工件導套在初次使用時,要根據工件磨削深度要求,將導套磨削一個大于槽深0.2 mm的砂輪空位槽,便于在磨削加工時只磨削工件,減少砂輪的磨損。并調整好幾個冷卻油管出口的位置,使其在磨削時最大限度地帶走磨削熱,杜絕工件燒傷退火。

3.程序的編制

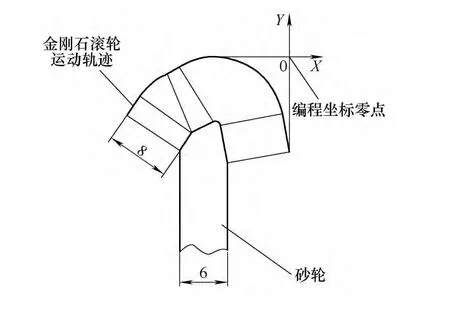

(1)修整砂輪程序的編制:首先要根據成型槽銑刀的截面形狀繪制出修整砂輪的外形圖。由于砂輪的修整是靠一個直徑為16 mm的金剛石滾輪的外圓磨削修整砂輪來實現,因此金剛石滾輪運動的軌跡決定了砂輪修整后的形狀,即需要按照砂輪外形向外偏移半徑8 mm后繪制出滾輪中心的運動軌跡,確定軌跡上各個點的坐標和軌跡段曲線形狀 (見圖2),從而編制出金剛石滾輪運動軌跡的修整程序。

圖2 φ6 mm立銑刀磨削砂輪外形及金剛石滾輪運動軌跡圖

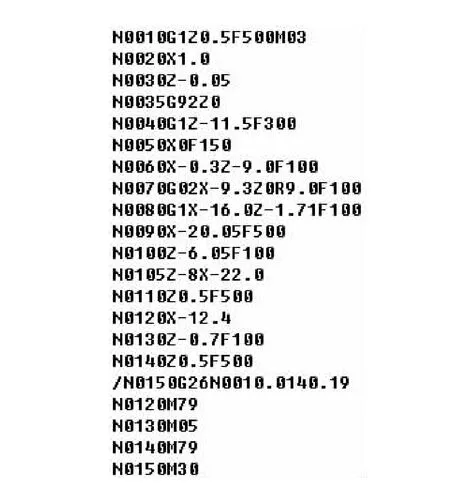

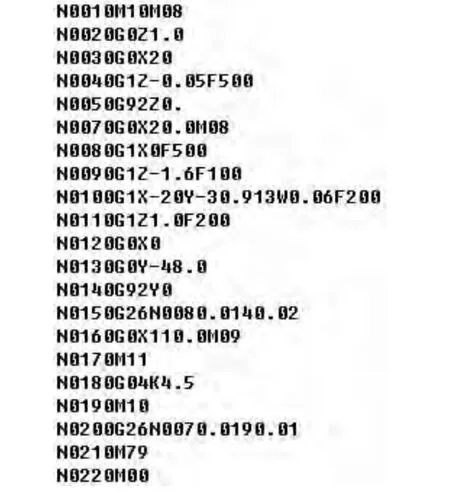

以φ6 mm直柄立銑刀為例,其砂輪修整程序如下:

(2)磨槽程序的編制:在編制磨槽程序時,首先要按照銑刀的直徑和螺旋角計算出編寫程序時的導程長度。螺旋導程

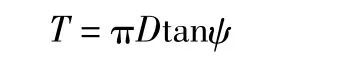

式中,D為展開圓的直徑;ψ為展開圓的升角。

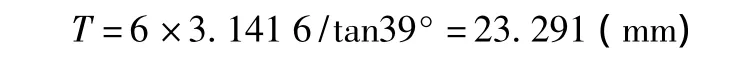

以φ6 mm直柄立銑刀為例,螺旋角 β為39°(90°-ψ),則導程為

再根據磨槽的總槽長20 mm計算出Y向運動距離

銑刀在總槽長上的芯厚增量為0.06 mm,因此編制出φ6 mm規格3刃直柄立銑刀的磨槽程序為:

4.加工過程中需要注意的事項

首先要注意刀具前口面避免磨削干涉,造成前口面出現一條干涉面而報廢,這要通過合理調整砂輪的偏移量、減小磨削導程值以及合理選擇砂輪抬刀參數等措施來避免。其中機床磨頭的轉角為42°,編寫磨槽程序時的螺旋角根據試驗確定為39°,能消除前口的磨削干涉現象。

另外,機床對工件的長度一致性為0.1 mm,這樣才能保證磨槽后槽長的一致性,所以要求毛坯的長度也要一致。在加工過程中,如果發現有刃帶寬窄不一致、槽形深淺不一、槽長變化較大以及磨削燒傷嚴重等情況,則要從彈簧夾頭內孔是否磨損、工件導套磨損、金剛石滾輪軸端螺母松動、油管噴嘴位置偏移和分度齒形帶磨損等方面進行逐一排除,保證批量生產的產品達到圖樣要求。

5.加工過程中存在的問題

(1)對銑刀端刃的前角和后角加工采用專用的數控端齒磨床來實現,目前還不能實現全自動上料,只能靠人工裝卸活,效率不是太高,但是,按照測算一個人可同時操作兩臺設備,端齒形狀和尺寸的一致性也非常好,各個角度也能達到圖樣要求。

(2)在磨削周齒后角工序時,為了保證圓周刃帶的寬度在0.10 mm以下,目前只有靠手工在普通工具磨床上加工,加工時也由于磨削表面的表面粗糙度值較低,燈光在工件上的反光使人眼無法看清工件刃帶的寬度,因此對該工序的加工造成了一定的難度。給操作人員配備偏光眼鏡能有效緩解光線的反射,取得了一定的效果。

(3)在磨槽后的各個工序,為了避免燒傷使刀具出現明顯的黃色氧化膜甚至有燒傷黑線,與加工普通的銑槽工藝銑刀相比,在砂輪的選擇上就要將砂輪粒度選擇粗一些,砂輪硬度選軟一點,組織代號選大一些。

6.結語

通過技術改造,對直柄銑刀加工工藝不斷改進,按照規格的不同采用最適合的加工方法,發揮了最大生產效率,使銑刀質量有明顯提高,深受用戶好評,同時也節約了資源。不過,以上所介紹的內容是我們經過多次改進而得出的,可能對有些單位不一定適用,因為每個單位都有自己的一套加工方法。所以希望同行共同探討。