船用汽輪機汽封系統改進研究

朱 蕾

● (中國船舶重工集團公司第704研究所,上海 200031)

船用汽輪機汽封系統改進研究

朱 蕾

● (中國船舶重工集團公司第704研究所,上海 200031)

針對船用汽輪機常用的汽封系統結構的缺點,設計并應用了汽封壓力調整器,能將軸封、主汽門及調節汽閥的漏汽一體化集成處理,合理利用了高壓漏汽源,并具有根據壓力自動調節汽封補汽的優點,既提高了設備的自動化程度,又減小了安裝空間。經實船的運行檢驗,證明了該系統的可靠性及實用性。

汽輪機;汽封

0 引言

汽封系統是汽輪機的一個重要系統,采用自密封原理,主要作用是防止在轉子穿出汽缸處有蒸汽通過動靜部件間的間隙向外泄漏,或防止空氣進入低壓缸內影響真度空。此外,汽封系統還要回收主汽門及調節汽閥泄漏出的蒸汽。汽輪機汽封系統的效果不僅直接影響汽輪機效率,而且蒸汽泄漏將導致艙室內空氣環境變差,嚴重時甚至影響汽輪機的安全運行。

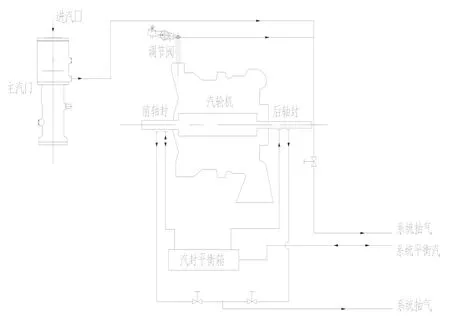

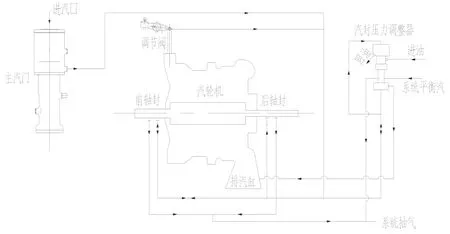

1 普通汽封系統結構

汽輪機汽封系統的原則是盡量減少漏汽損失,并回收漏汽的能量,目前在汽封系統中,用于穩定汽封壓力所采用的較多的方式是利用平衡箱,并配以蒸汽源、抽氣裝置及其相應的閥門、管路等構成。圖1為常見的船用汽封系統結構。

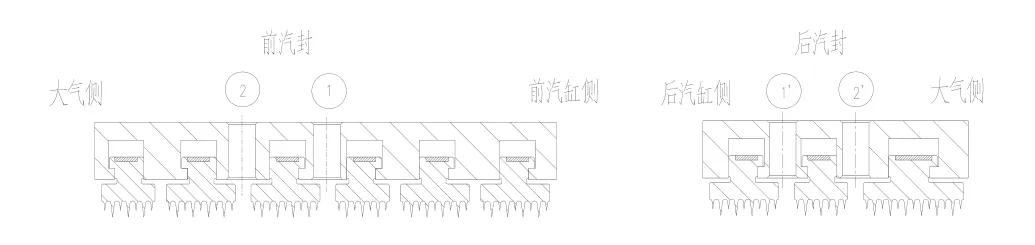

其中,汽輪機的前后軸封分為三段式,有兩個漏汽孔,如圖2所示。

前后軸封的第一漏汽孔均與汽封平衡箱相連,汽封平衡箱與系統平衡汽相連(壓力略高于大氣壓)。前汽缸的高壓蒸汽經汽封齒不斷的節流減壓過程,起到了密封效果,在第一漏汽口處只有較少量的蒸汽。正常情況下,該處的蒸汽經過汽封平衡箱引至后汽封第一漏汽口處,由于壓差因素自動流入到后汽缸內,因此可以起到自密封作用,不需補汽。但在設備啟動及低工況時,由于前汽封壓力較低,無法保證后汽封的供汽,需由系統提供的平衡汽給予補充。

圖1 汽封系統圖

圖2 前后汽封結構圖

前后軸封的第二漏汽孔均與系統抽氣總管相連(壓力略低于大氣壓),可以將經過第一段泄漏過來的蒸汽與漏入的少量空氣的混合物吸入抽氣系統中,從而保證既沒有蒸汽漏入艙內,也沒有空氣漏入排汽缸內。

調節閥桿和主汽門閥桿的漏汽同樣被接入系統抽氣管中,保證沒有高溫高壓的蒸汽泄漏入艙室內。

上述系統的結構較簡單,在設定的工況可以起到密封作用。但存在三個缺點:

1)主汽門及閥桿漏汽均屬高溫高壓汽源,未經合理利用,直接排入抽氣系統,不利于節能;

2)與汽封平衡箱連接的系統平衡汽的壓力較難確定。當大于前軸封壓力時,平衡汽的汽耗量較大,將使前后軸封漏汽量增大,有可能導致抽氣量不足,從而使蒸汽漏入艙室。而當小于前軸封壓力時,兩者在汽封平衡箱內混合后,又降低了到對后汽封的密封能力,從而可能使空氣漏入后汽缸,影響真空度;

3)由于船用汽輪機經常處于變工況,因此前后軸封處的壓力也是處于變化狀態,為了保證不泄漏蒸汽,不吸入空氣,系統平衡汽的壓力也需要經常手動調整,費工費時。

2 汽封壓力調整器設計

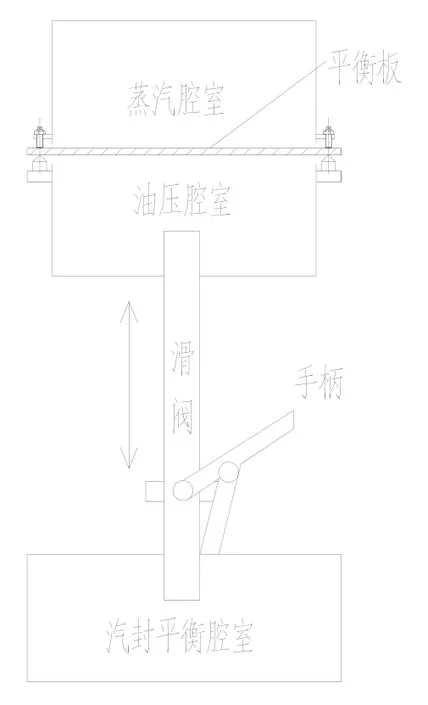

為了解決上述問題,設計了汽封壓力調整器,其主要工作原理如圖3所示。

引入一路油系統,通過比較蒸汽腔室與油壓腔室的壓力,帶動滑閥上下移動,從而引起汽封平衡腔室內的流量變化,達到自動控制汽封壓力的目的。主要由五部分組成:蒸汽腔室、平衡板、油壓腔室、滑閥及汽封平衡腔室。該汽封壓力調整器具有以下特點:

1)結構緊湊,功能集成,可利用主汽門及調節閥桿的高溫高壓漏汽源;

2)可根據蒸汽腔室及油壓的范圍,調整平衡板的位置,適用范圍較廣;

3)可根據蒸汽腔室的壓力(即工況),自動調整汽封壓力。

圖3 汽封壓力調整器原理圖

為了提高汽封壓力調節器的使用安全性,該裝置同時裝有手動裝置,可以實現自動控制和手動控制的切換。當有故障時,油傳動裝置斷開,將汽封調節器轉到手動控制。

3 汽封系統改進結構

根據汽封壓力調整器的特性,對汽封系統進行了改進,如下圖4所示。

通過改進后的系統圖可以看出,取消了原汽封平衡箱,代之以汽封壓力調整器。主汽門及調節閥漏汽屬高溫高壓汽源,與前后軸封第一段漏汽孔彼此相連,這樣就保證了無空氣混入,可利用高溫高壓汽源作為軸端密封汽源,起到了合理利用能量的效果。然后再接到汽封調節器的上下兩端,上端作為蒸汽壓力判斷源,下端作為蒸汽壓力反饋源。

圖4 改進汽封系統圖

當汽輪機啟動及在低負載工況運行時,由于前軸封處壓力較低,無法保證后軸封密封的需要(有可能低于大氣壓),因此需由系統提供的平衡汽(略高于大氣壓)給予補充,這一路也接入汽封壓力調整器中。當上端軸封蒸汽壓力較低時,汽封壓力調整器中的滑閥向上移動,下端腔室中的系統平衡汽的開孔增大,使較多的新蒸汽可以補充到軸封中,保證了軸封內空氣不漏入后汽缸的情況。當上端軸封蒸汽壓力較高時,汽封壓力調整器中的滑閥向下移動,下端腔室中的系統平衡汽的開孔減小直至關閉,使新蒸汽進入到軸封中的汽量減少,且多余的蒸汽可直接排入排汽缸中,保證了軸封不出現蒸汽漏汽情況。

前后軸封第二段的空氣與蒸汽漏汽的混合物與汽封壓力調整器的系統平衡汽的抽氣三者相連,接入系統的抽氣管路中。

該汽封系統結構在某型船用汽輪機已成功應用,經過長時間的帶載運行考驗,結果表明該系統的安全可靠性,實用性高。

4 結論

通過將普遍采用的汽輪機汽封系統結構和采用汽封壓力調節器后改進的自動調節系統的分析和比較之后,可以看到:

1)汽封壓力調節器結構緊湊,功能集成,可大幅提高設備的自動化程度;

2)汽封壓力調節器手動裝置和自動裝置之間可以相互切換,提高了該系統的可操作性和方便性;

3)該汽封系統合理的使用高壓高溫汽源,達到了能量梯度利用的效果;

4)該汽封系統較適用于變工況頻繁的運行條件,且可根據蒸汽及油壓的范圍,調整平衡板的位置,適用范圍較廣。

[1]王東升,張巍,謝濤.汽輪機汽封蒸汽壓力調節系統的探討及優化[J].工業儀表與自動化裝置, 2010,(4):83~87.

[2]余永明.基地式氣控汽封壓力調整器的新設計[J].上海汽輪機, 1995, (1):35~39.

[3]中國動力工程學會.火力發電設備技術手冊[M].北京:機械工業出版社, 2007.

[4]蔡頤年.蒸汽輪機裝置[M].北京:機械工業出版社,1988.

[5]祁衛民.DG385-185給水泵軸封系統的改造及效益探討[J].四川電力技術 2003年,26(2):15~16.

中集來福士交付“新勝利一號”鉆井平臺

近日,由煙臺中集來福士海洋工程有限公司建造的“新勝利一號”自升式鉆井平臺在煙臺交付中國石油化工集團公司勝利石油工程有限公司。這是中集來福士交付的第七座自升式鉆井平臺。該平臺由勝利石油鉆井工藝研究院完成基礎設計及詳細設計,中集來福士完成施工設計及建造,設備國產化率達90%以上。

“新勝利一號”自升式鉆井平臺總長56米,型寬54米,型深5.5米,最大作業水深50米,最大鉆井深度7000米,一次就位最多可鉆30口井,定員100人,入級中國船級社。“新勝利一號”在其姊妹平臺“勝利十號”基礎上進行了優化和升級,艙室布局更加合理,同時增加了DCS+ESD系統,可實現設備遠程診斷與應急控制。

“新勝利一號”在建造過程中大量采用新工藝、新技術,使平臺施工質量符合和優于設計標準。該平臺樁腿、懸臂梁及分段圍井等主要結構,外觀報驗一次通過率達100%,無損檢測(NDT)一次合格率達98%以上。在項目建造過程中,勝利油田現場團隊與中集來福士項目建造團隊一起攻堅克難,保證了平臺建造施工的安全、質量和進度。

(作者:劉志良)

Improvement of Marine Turbine Seal System

ZHU Lei

(No.704 Research Institute, CSIC, Shanghai 200031, China)

In order to improve the architecture of commonly used steam seal system in marine turbine, steam seal pressure regulator is designed and applied.The integrated treatment of steam valve leak in shaft seal, main steam valve and regulator is achieved.The high-pressure leak source is rationally used, and the steam seal can be automatically adjusted according to the pressure, which achieve the higher automation degree and smaller installation space.The test on real ship proves the reliability and practical usage of the system.

marine turbine; steam seal

TK263.2

A

朱蕾(1983-),女,本科。研究方向:汽輪輔機設計研究。