預熱器撒料盒實驗仿真計算研究

張凱 ,陶從喜 ,王洪霞 ,劉繼開

1 引言

撒料盒是預熱器風管的重要組成部分,隨著國內外節能降耗的呼聲越來越高,提高預熱器換熱能力的需求也越來越高,而撒料作為生料換熱的重要一環,也引起了技術工作者的重視。由于撒料實驗耗時耗力,而通過CFD數值仿真計算來研究撒料盒技術也越來越普遍,只是撒料過程涉及濃相,CFD軟件中的模型都無法準確對其進行模擬,為此必須通過實驗對模型參數進行修正,以便得到更好的仿真計算結果。

2 物理模型分析

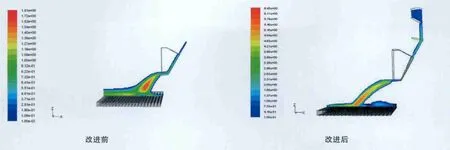

撒料盒物理模型主要依照實際實驗模型進行建模,建模過程中忽略了一些次要的結構,得到了兩個模型(見圖1)。因為建模時并不知道下料管中翻板閥對實驗的影響,為了討論翻板閥對仿真計算的影響,故做了兩個模型,原模型不包括翻板閥,而改進模型包括翻板閥,并且下料管的長度略長一些。除此外,兩模型的其他尺寸參數完全相同,如圖1所示。

3 計算模型分析

本研究所涉及的撒料盒內顆粒濃度較高,而歐拉模型對此種情況有較高的計算精度,故選用歐拉模型。此外,撒料盒內顆粒之間的粘度并不是非常大,所以并不選用顆粒相的體積粘度模型和摩擦粘度模型。撒料盒內顆粒濃度較大,顆粒之間的碰撞較為劇烈,從實驗結果上看顆粒的動量損失較大,彈性碰撞較低,故調低顆粒相的碰撞回歸系數。

對于k-e湍流模型,per phase ke模型適用于湍流傳遞在相間起重要作用的情況,而mixture phase k-e模型適用于氣固兩相相間分離或分層的情況。物料從撒料盒到地面伴隨著顆粒相和氣相的分離,故選用mixture phase k-e模型。

圖1 物理模型

表1 原計算模型參數

表2 改進計算模型參數

對于物理模型的修改,主要是在料管的模擬過程中加入鎖風閥,這樣將更加貼近實際,也可以解決原模型來料速度與實際不符的情況。

3.1 原模型

原模型著重考慮高濃相顆粒之間的相互作用和傳熱,并且對顆粒相和空氣相之間的曳力進行詳細模擬。特別湍流模型采用分相求解,選用per phase k-e模型。模型參數見表1。

3.2 改進模型

表3 物性參數表

因為撒料實驗伴隨明顯的顆粒相和空氣的分離,所以改進模型把顆粒相和空氣相之間的相互作用用一個方程求解,而不分相求解。湍流模型選用mixture phase k-e模型。模型參數見表2。

4 模擬物性參數及初始條件

表4 初始條件

圖2 結束撒料后速度圖

圖3 結束撒料后5s速度圖

圖5 結束撒料后速度圖

空氣相物性參數采用常溫的空氣密度和粘度,而顆粒相密度采用實際生料的密度,而粘度采用和常溫空氣物性參數相近的粘度。顆粒粒徑50μm。模擬初始條件完全和實驗條件一致,具體參數見表3、表4。

撒料過程:撒料1s后,停止撒料,讓料自由向下流動。

5 計算結果及討論

(1)5°,100mm,進口顆粒相體積分數為0.4工況

圖6 結束撒料后5s速度圖

圖7 撒料終了結果圖

從圖2中可以看出,計算模型改進前,結束撒料后,料流幾乎布滿整個平面;而計算模型改進后,料流的速度顯著降低,結束撒料后,料流還沒有觸及地面。與實驗錄像對照后,發現改進后的計算結果更接近實際。

從圖3中可以看出,改進前,結束撒料5s后,料流速度有所降低,但是整個地面依然布滿料流;改進后,料流降低速度更快,而且集中于地面的一點,這樣更貼近實際。

從圖4中可以看出,改進前,撒料終了,料分布于兩個集中區域;改進后,料的分布區域變為一個較為集中的區域,與實驗結果更為接近,不過分布區域離撒料盒較遠。分析原因是料從撒料盒出來時速度較快,在空氣中的飛行時間較長,所以飛行得較遠。

(2)5°,200mm,進口顆粒相體積分數為0.4工況

從圖5中可以看出,改進前,結束撒料后,料流布滿整個平面,且在整個平面的分布飽滿;而計算模型改進后,料流的速度顯著降低,料流還沒有觸及地面,與實際更加接近。

從圖6中可以看出,撒料板加長后,改進前,結束撒料5s后,料流速度降低更快,但整個

地面依然布滿料流;而改進后,料流降低速度變化不大。

從圖7中可以看出,撒料板加長后,改進前,撒料終了,料分布于兩個集中區域,且地面分布更加均勻;改進后,料的分布區域變為一個較為集中的區域,分布形狀與實驗十分相似,不過分布區域依然離撒料盒較遠。分析原因是料從撒料盒出來速度還是較快,空氣中飛行時間較長,故飛行得較遠。

圖8 撒料盒截面圖

圖9 改進前撒料盒內部速度云圖

圖10 改進后撒料盒內部速度云圖

圖11 改進前撒料盒外部速度云圖

圖12 改進后撒料盒外部速度云圖

圖13 改進前撒料盒外部速度矢量圖

6 改進前后模型誤差分析

以下把改進前后5°,100mm工況內部流場的分布進行具體分析,以便解釋改進前模型誤差主要原因。根據圖8自右向左,逐步分析撒料盒內部的流場分布。

對比圖9和圖10,我們可以發現料流在沖擊撒料板后,改進前,料中部不斷向兩側擠壓,使料流中部逐漸凹下去,這也是造成落在地面上的料分布在兩個集中區域的部分原因。而改進后,雖然初期料流也出現了一定下凹,但是出料時,料面恢復到水平。其主要原因就是改進后的模型減小了料的易分散性,同時增大了壁面的阻力,減小料流的速度,這樣就減緩料向兩側的擠壓。

對比圖11和圖12,我們可以看出,改進前,除了料流的上部有一定的下凹,而且料流的下部也有一定上凹的趨勢,并且隨著料的運動,料流下部的上凹逐漸加大,最后使料落在地面的兩塊區域,這也驗證了改進前模型的料分布計算結果。分析其原因,主要是由于料流速度較快,帶動了料流下部空氣的流動,但是由于料的屏障作用,使其發生了回流,如圖13。回流的空氣不斷剪切料流的下部,使其逐漸上凹,最終分成兩股落到地面上。而改進后,減小了料的分散性,并且通過調小氣固兩相間的曳力模型的自由沉降系數,減小料流的速度。所以計算結果顯示料流無論上下都沒出現凹進去的情況。

7 結語

通過實驗結果修正后的撒料盒計算模型,計算的準確度大幅提高,已經完全能替代實驗,對撒料盒的各種實驗進行仿真,不僅節約了大量時間,也節省了人力物力,加快了撒料盒技術研發進度。■