企業作業長培訓的現狀及對策——以武鋼為例

王 玲

(武漢工程職業技術學院,湖北武漢 430080)

一、作業長制的含義及演變過程

作業長是生產一線的指揮者、管理者,接受公司領導和部門經理的權力委讓,全面負責作業區的工作。與傳統的生產班長的最大不同在于作業長根據企業目標,自主選擇管理方法,調配生產要素,進行決策實施,指揮現場作業的正常運行,對作業區的生產、技術、安全、設備等全面負責。

作業長是由美國領班制演變為日本的作業長制。1951年~1970年是日本工業快速發展的時代,GDP以每年10%的速度增長。但在這種高速發展的背后有一系列的問題發生,比如技術開發能力低下、勞動生產率低。當時日本引進了許多先進的技術裝備,但作業人員的生產效率只是美國的一半。日本企業管理者到美國考察發現,在美國企業有一股力量在發揮著重大作用,就是美國的領班制。美國的領班是一線基層管理者,相比日本企業的一線管理者其能力更強、權利更大、責任更高,在生產的指揮、調度、處理突發問題等方面效率更高。為此日本率先在鋼鐵工業和煤炭工業學習美國的領班制,也就是日本的作業長制。1960年,日本在八幡制鐵舉辦了作業長培訓班,第一次使用了“作業長”這個職務名稱。寶鋼在引進、吸收、消化從日本新日鐵引進的技術、設備、管理方式的基礎上,在1985年9月投產時以日本的作業長制為藍本,實行作業長制。這是作業長制第一次在中國企業出現。

二、武鋼作業長培訓現狀及存在的問題

2008年武鋼引進了作業長制度,制定了一系列的管理辦法,賦予作業長生產、管理、經營職能,為基層管理奠定了基礎。但是,武鋼的作業長直接從原來的工段長、值班長、機長中選拔任用,沒有經過系統的專業知識、專業技能、管理知識、管理技能、經營知識、經營技能的培訓與訓練,使作業長的素質能力達不到真正作業長的能力,其工作仍然停留在生產層面,而作業長的管理職能、經營職能無法實現。

下面是對武鋼某廠作業長培訓情況的抽樣調查。參與調查的作業長共有97人,占該廠作業長的96%。調查表設定了三個內容,分別是工作期間參加過的培訓、工作中經常遇到的問題、急需得到提高的能力。

1.作業長培訓現狀

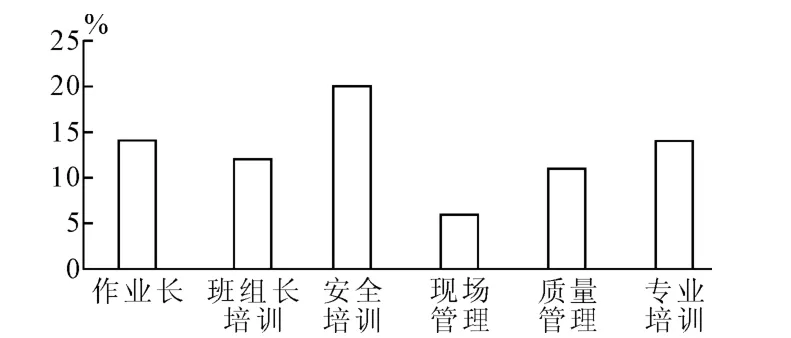

圖1 武鋼作業長培訓現狀

從圖1可以看出,武鋼參加過作業長培訓的人員占調查人數的14%。2008年武鋼推行作業長制時舉辦了一屆也是唯一的一屆作業長培訓。

參加過安全培訓的作業長占20%,這說明公司對安全生產非常重視,而且公司從去年開始更進一步加大安全培訓力度,并推行安全雙考制,提高各級各類員工的安全意識,落實安全防范措施。

參加過質量管理培訓的作業長不超過15%。作業長負責組織協調全線各專業對當班發生的質量事故進行處理;根據各項規程及管理制度對當班產品進行質量控制。但事實是80%以上的作業長沒有進行過系統的質量理念與質量控制工具方法的訓練。

參加過現場管理培訓的作業長不超過10%。現場管理包括現場的日常管理、作業日報管理、目標管理與項目管理、標準與標準化管理、5S管理、可視化管理等。沒有經過上述內容的培訓,作業長對當班的生產計劃和作業過程就不可能正確行使指揮和協調;面對突發事故不能提出應急預案。

參加過專業培訓的作業長不到15%。實際情況是武鋼長期以來堅持持證上崗制,作業長至少已經取得了本工種的高級工操作證書,但與本崗位聯系緊密的工種的基本理論及基本技能方面的培訓不足。

2.工作中經常遇到的問題

圖2 工作中經常遇到的問題

圖2是工作中經常遇到的問題的抽樣調查結果。70%以上的作業長感覺缺乏管理知識。這是作業長最突出的問題。作業長的五項職責是業務管理、隊伍管理、班組建設、文明作業管理、基礎管理。作業長應負責根據生產計劃組織協調全線生產,組織召開當班維保人員協調會,完成當班生產任務。負責組織協調全線各專業對當班發生的生產、質量、設備故障進行處理。在與作業長的面談中發現,作業長缺乏溝通協調能力,工作方式生硬,在與本區域各專業人員的協作方面存在障礙。一些作業長在工作中由于溝通無效不僅影響生產進度、產品質量,甚至會出現不必要的的誤解。

工作標準化是一個企業使命的保證。在標準化方面存在著作業長不具備標準化作業標準制定的能力,使作業標準不規范,不易操作;在標準的執行過程中,員工對標準認識模糊,存在按經驗操作的現象;標準版本多,員工學習和執行困難。這些問題的出現都給作業長在作業區的管理過程中帶來負作用,影響產品質量、產量,特別是降低了作業長的權威性。

在設備維護方面,作業長負責組織協調全線各專業對當班發生的生產、質量、設備事故進行處理;對生產線突發事故行使決策權和處置權。長期以來,企業存在著重工藝輕設備的思想。產品通過一個個工序完成,但在每一個工序中設備的完好是生產工藝實現的基本保障。作業長不了解設備,就像射擊隊員不了解自己的槍支一樣。武鋼在推進操維合一,“維”就是設備維護,如果一個作業長對設備的結構、機械原理不清楚,在處理設備故障或指揮處理設備故障時就沒有權威性,在設備維護及點檢過程中不能起到指導作用,就不可能提高設備的綜合效率。

在質量工具方面,接近30%的作業長感覺自己在分析質量缺陷方面缺乏思路,不能快速分析質量缺陷產生的主因。這樣就造成生產過程中出現質量問題沒有解決的方法與手段,找不出質量缺陷產生的根本原因,使缺陷長期得不到解決或重復出現。武鋼產品質量問題一直是困擾領導層的重大問題,由于質量問題,我們在硅鋼等產品上失去了大量市場份額。作業長既是執行層又是管理層,對作業長進行質量控制方法與手段的培訓,會帶動執行層在生產過程中注重質量控制,為武鋼的效益提升發揮重大作用。

在專業知識方面,主要問題是缺少相關專業的知識,由于沒有進行過機械、電工、動力理論知識培訓,對生產線突發事故決策和處置不能做到及時有效。

3.急需提高的能力

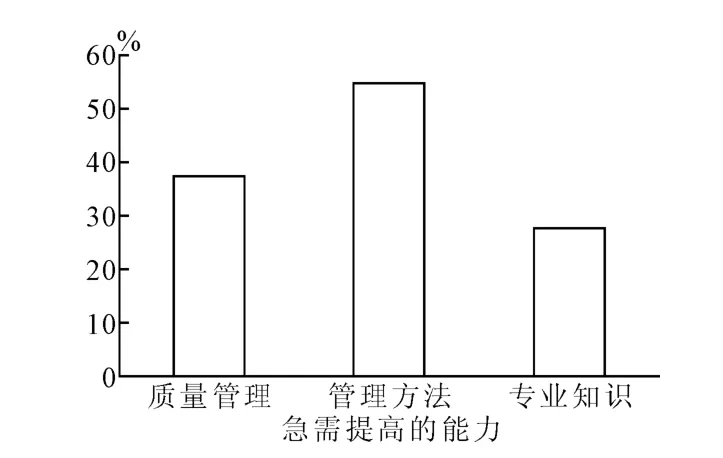

圖3 急需提高的能力

圖3是作業長工作中急需得到提高的能力的抽樣調查,依次是管理方法、質量管理、專業知識。

三、作業長培訓對策

作業長作為基層的管理者,是一線生產的半個車間主任和半個工程師,是一線生產的先遣官,其能力和素質的高低,決定著企業制度和生產活動能否順利安全有效地開展。因此,提升作業長的綜合素質對企業的發展有著舉足輕重的作用。根據以上的分析及發現的問題,企業應建立一整套作業長培訓體系,采取長短結合、任職資格與延伸提升結合的方式提高作業長總體水平。

1.任職資格培訓

一個優秀的作業長的標準是能確保環境整潔、保證進度、成本可控、工具正常、產品合格、部下滿意。為保證上述標準結合前面調查分析,對作業長的培訓應從管理知識、標準作業、設備維護、質量工具、專業知識、作業區管理幾個方面入手進行系統培訓。

管理知識培訓:現代企業競爭主要是管理者能力的競爭。管理者水平的提高除了在干中學,更重要的方法是通過培訓獲得知識,然后在實踐中應用。作業長通過計劃管理的學習,利用預測、規劃、預算、決策等手段,把生產活動有效地圍繞目標的要求組織起來。通過生產管理內容的學習,利用生產組織、生產計劃、生產控制等手段,對生產系統的設置和運行進行管理。通過物資管理的學習,對所需的各種生產資料進行有計劃的組織采購、供應、保管、節約使用和綜合利用等。通過質量管理的學習,對產品質量進行監督、考查和檢驗。通過成本管理的學習,圍繞生產過程中所有費用的發生和產品成本的形成進行成本預測、成本計劃、成本控制、成本核算、成本分析、成本考核等。通過勞動人事管理方法的學習,對作業區內各個環節和各個方面的勞動和人事進行全面計劃、統一組織、系統控制、靈活調節。

作業標準培訓:現代企業正在大力推進標準化作業,標準化作業的內容包括安全、作業、設備、質量、成本、信息、環境等的標準化。作業長通過標準化的學習,掌握標準作業制定的要素、標準作業制定的步驟、標準作業制定工具,監督、執行和完善作業區標準化作業和作業人員的培養。

設備維護:設備的完好率是質量、成本、交貨期的保證。作業長應該了解現代設備管理的新思想,掌握TPM的核心價值,促進生產人員參與到設備維護與點檢工作中。

質量工具:作業長作為基層管理者,負責根據各項規程及管理制度對當班產品進行質量控制,并對缺陷進行分析。作業長應學習掌握質量管理的新老七種工具,才能應對解決產品質量問題。

專業知識培訓:根據作業長所在崗位不同,開設與崗位相關的理論知識課程。目前,應該加強作業區內相關專業理論知識的延伸,作業線的作業長應學習能源、動力、設備結構、動作原理、故障判斷和處理方面的知識。

作業區管理:本模塊的培訓以現場培訓為主,采用導師制。學員到優秀作業長工作區跟班實習3個月,體驗作業長工作職責,了解作業長工作應具備的管理技能,學習作業區管理。

任職資格培訓要求學員脫產學習5個月,完成理論學習200課時,通過考試獲得作業長資格。

2.崗位能力提高培訓

對現任作業長進行快速提高訓練,內容主要是質量管理、管理方法、專業知識三個方面。

質量管理應從質量的理念落實到質量工具的應用,以用戶為核心,利用質量工具進行質量分析與改善。

在管理方法方面,應重點落實到PDCA循環、QCDSM五要素、4M1E生產五要素、5W3H分析法,打造一支善于溝通,具有高度的執行力和領導力、工作高效的一線作業長隊伍。

專業知識的培訓從內部向外部延伸,對于生產線作業長首先應進一步學習本專業知識,其次應學習機械、電氣、能源、動力專業的有關知識,能夠對生產設備的運行狀況作出預判,成為設備專家級一線作業長。