靜壓氣浮直驅轉臺熱特性

張從鵬 劉 同 李美波

(北方工業大學 機電工程學院,北京100144)

靜壓氣浮直驅轉臺系統中集成了靜壓空氣軸承技術和直驅技術,可實現微摩擦、無磨損和“零傳動”,具有高精度、高速度、高加速度的運動性能,可適應超精密、無污染等極限工作環境,廣泛用于先進電子制造業、生物及醫學設備、微機電系統制造、激光檢測、航空和國防等精密工程領域.工業上應用的各類靜壓氣浮直驅轉臺主要源自2個方面:其一是高性能設備商自行開發;其二是購買此類高性能運動系統產品作為核心功能單元集成到設備中,但由于技術保密等因素,國際上見諸文獻的相關研究很少.國內對靜壓氣浮直驅精密轉臺的相關研究工作開展較晚,目前我國尚無滿足工業應用的、性能穩定的靜壓氣浮直驅轉臺產品,其存在的主要問題是轉臺的精度、承載能力等性能不穩定[1-4].

靜壓氣浮直驅轉臺多用于超微細加工、非接觸激光加工或檢測設備中,來自工作載荷和控制系統的擾動很小,對轉臺精度穩定性影響不大.另一方面,直驅轉臺沒有傳動鏈,多采用緊湊結構設計,力矩電機與空氣軸承、轉臺工作面之間的距離很小,力矩電機運動過程中的熱損耗容易使轉臺內部的溫度產生波動,引起轉臺的熱結構耦合變形,從而導致靜壓空氣軸承的承載能力、支撐剛度等力學性能下降,嚴重時可能導致靜壓空氣軸承抱死.因此,結構內部的溫度波動是靜壓氣浮直驅轉臺性能不穩定、無法滿足工業應用的主要原因之一[5-7].

本文以開發滿足精密工程應用、性能穩定的靜壓氣浮直驅轉臺為目的,通過建立力矩電機和空氣軸承的生熱傳熱模型,對比研究電機中置式和電機后置式兩種結構轉臺的溫度場分布、熱耦合變形特點;研究轉臺強制對流冷卻的效果,通過分析不同轉臺結構、制冷條件下轉臺的綜合熱變形誤差,設計具有較高熱穩定性的轉臺結構,開發靜壓氣浮直驅轉臺樣機,并通過實驗方法建立轉臺內部溫度場,研究氣浮轉臺性能的熱波動規律,提高靜壓氣浮直驅轉臺性能的熱穩定性.對于研制符合工業應用要求、性能穩定的精密轉臺,有一定的應用與理論價值.

1 靜壓氣浮直驅轉臺結構

直驅靜壓氣浮轉臺主要由驅動模塊、支撐模塊和檢測模塊組成.采用永磁環形力矩電機直接驅動;設計徑向和止推靜壓空氣軸承,實現微摩擦氣膜支撐;選用精密圓光柵及讀數頭作為角度反饋元件[8].

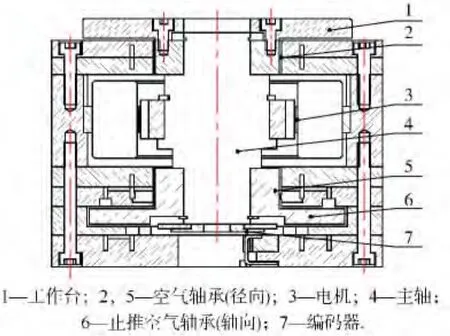

根據力矩電機的安裝位置,分為電機中置和電機后置兩種結構.中置式結構中,電機安裝于兩組靜壓空氣軸承之間,轉軸為兩端支撐,抗彎剛度好,但不利于散熱,空氣軸承裝配難度大,如圖1所示.

圖1 電機中置式轉臺的結構

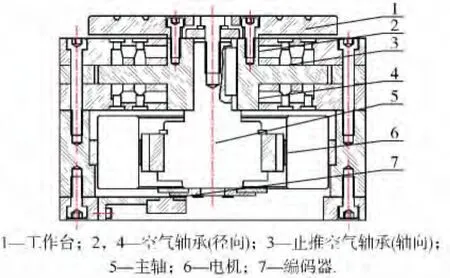

電機后置式結構轉臺的力矩電機安裝于轉軸一端,結構更加緊湊,制造難度較小,如圖2所示.

圖2 電機后置結構

2 轉臺熱源分析與計算

靜壓氣浮轉臺的內部熱源來自2個方面:電機損耗生熱、空氣軸承氣流摩擦生熱.

2.1 電機損耗生熱

無框力矩電機的發熱來源于電機的損耗[9-10].靜壓氣浮直驅轉臺所選用的驅動電機是RBE型永磁環形力矩電機,相關技術參數如表1所示.

表1 永磁環形力矩電機參數

當電機工作在額定功率時,假定其額定功率損耗(Pvn=120 W)100%轉化為熱能,即力矩電機線圈的發熱功率假設為120 W.

2.2 空氣軸承氣流摩擦生熱

空氣軸承氣流摩擦生熱主要來源于氣膜的剪切損耗,與軸承的間隙成反比,與主軸旋轉的角速度的平方成正比[11].徑向空氣軸承和止推空氣軸承的摩擦功率損耗可分別由式(1)、式(2)計算[12].

式中,η為空氣的動力黏度;D為徑向軸承直徑;l為徑向軸承長度;ω為軸承旋轉角速度;h為軸承間隙;a,b為環形止推軸承內、外徑.

靜壓氣浮直驅轉臺的空氣軸承部分技術參數如表2所示.

表2 空氣軸承參數 m

2.3 傳熱系數計算

根據傳熱學、空氣動力學和電機學基本原理,計算轉臺各部分之間的傳熱系數.

2.3.1 轉子-循環空氣間換熱系數

電機轉子與冷卻空氣間的強制對流換熱系數α 如式(3)所示[10-12].

式中,α為傳熱系數;d為軸徑;λf為流體導熱系數;Pr為普朗特系數;Re為雷諾數.

2.3.2 電機定子與轉子的換熱系數

電機定子、轉子間隙內的換熱系數跟氣隙間的風速有關,換熱系數計算如式(4)所示[10-12].

式中,vδ為氣隙的平均風速,vδ=v2/2,v2為轉子的外圓周的線速度.

2.3.3 力矩電機轉子的端部換熱系數

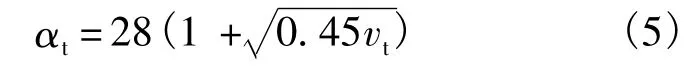

轉子的端部與周圍空氣間進行對流和輻射熱交換的綜合換熱系數如式(5)所示[10-12].

式中vt為轉子端部線速度均值.

2.3.4 空氣軸承組件與壓縮空氣的換熱系數

轉臺運行時,軸承間隙的壓縮空氣氣流與軸承組件實現對流換熱,其傳熱系數如式(6)所示[10-12].

式中,v為氣流平均速度;常數 c0,c1,c2可由試驗測得,分別取值為 9.7,5.33,0.8[10].

2.3.5 轉臺外殼與外部空氣的換熱系數

轉臺外殼與周圍空氣之間同時進行著對流傳熱和輻射傳熱,復合傳熱系數 αs如式(7)所示[13-14].

式中,αc和αr分別為對流換熱系數和輻射換熱系數,根據文獻[13],取 αs=9.7 W/(m2·℃).

2.3.6 定子與轉子間的熱輻射

力矩電機中,定子與轉子的間隙約為0.7 mm,二者的軸向尺寸相等,可認為定子內表面與轉子外表面的面積相等,二者之間的輻射換熱如式(8)所示[14]:

式中,A為輻射面積;ε1,ε2為兩輻射壁面的輻射率;T1,T2為兩輻射壁面的表面溫度.

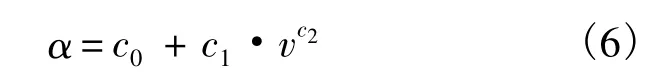

轉臺電機定子的生熱率及各部件的傳熱系數計算結果如表3所示[11].

表3 電機生熱率與各部件傳熱系數

3 轉臺熱態特性分析

3.1 轉臺的有限元建模

直驅轉臺為軸對稱結構,用其1/8剖面建立有限元模型.定子和轉子可視為厚壁圓筒,合理簡化了螺紋孔、螺栓、彈性擋圈等結構.采用SOLID90平面單元進行網格劃分,如圖3所示.轉子和定子區域進行了局部網格細化處理[15].

圖3 電機中置轉臺熱態模型的有限元網格

3.2 轉臺溫度場計算

氣浮轉臺中,力矩電機的定子為主要熱源,其熱量一方面傳導至轉臺外殼,另一方面輻射給轉臺內部其他部件.空氣軸承處的熱量經由循環空氣帶走,同時轉臺殼體與周圍空氣進行對流換熱.熱分析條件為:環境溫度 25℃;主軸轉速為2000 r/min;氣源壓力為 0.4 MPa,流量約為80 L/min,空氣經空壓機、冷干機、氣源三聯體進入轉臺的對稱分布氣路,將干冷空氣送入轉子和動子的間隙.將表3的參數代入ANSYS模型中,得到轉臺穩態溫度場,如圖4所示.

圖4 自然冷卻情況的轉臺穩態溫度分布

圖4可以看出,自然冷卻條件下,電機線圈處溫度最高,線圈發熱累積的熱量不能及時導出.為此設計了轉臺氣冷通道,采用干冷壓縮空氣對轉臺進行強制對流冷卻.電機后置轉臺強制對流冷卻下的穩態溫度場如圖5所示.

圖5 電機后置轉臺穩態溫度分布圖

3.3 轉臺的熱-結構耦合計算

采用間接耦合分析方法,將穩態溫度場的分析結果作為載荷加載,底端固定并施加對稱位移約束條件,計算兩種結構轉臺在不同冷卻條件下的結構變形圖,如圖6所示.

圖6 轉臺熱變形云圖

3.4 熱分析結果比較

根據溫度場與熱耦合分析的結果,“電機中置+自然冷卻”、“電機后置+自然冷卻”、“電機后置+強制冷卻”3種條件下轉臺的最高溫度、最大變形等數據,如表4所示.

表4 最高溫度與最大熱變形對比

由表4所示的數據對比可以看出:①自然冷卻條件下,兩種結構轉臺的內部最高溫度相差1℃;電機后置轉臺的熱變形比電機中置轉臺的熱變形小;②強制對流冷卻效果明顯,轉臺內部溫度和結構變形均有明顯減小.

電機后置轉臺強制冷卻情況下,相對同一參考位置,止推空氣軸承氣膜上邊緣的軸向變形為12.2 μm,下邊緣的軸向變形為 11.1 μm,止推空氣軸承總間隙的熱變形為1.1 μm,上、下氣膜厚度平均變化0.55 μm,在空氣軸承氣膜厚度的設計允許波動范圍,對轉臺軸向承載能力、剛度等性能影響較小.在此分析中,徑向氣膜的厚度增加了約0.4 μm,且呈對稱分布,不影響轉臺軸心位置,對轉臺的徑向承載能力影響甚微.

4 轉臺的溫度場測試

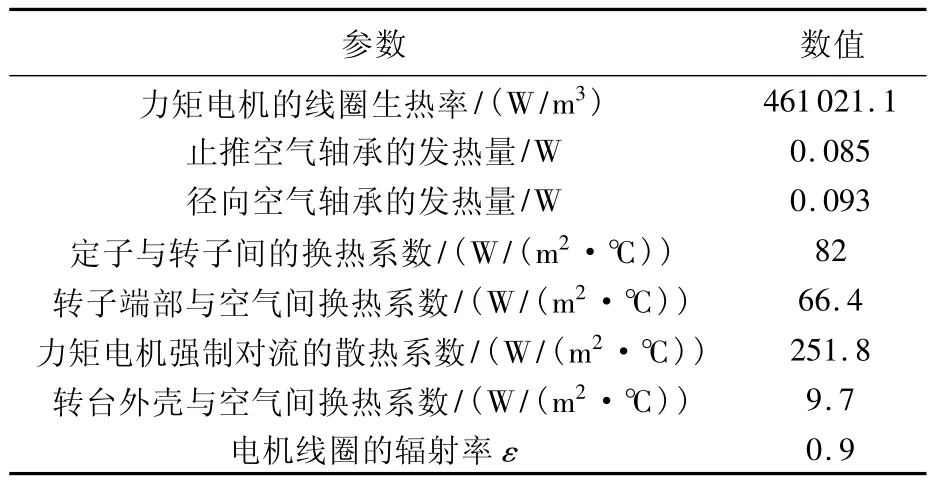

輔冷的電機后置氣浮直驅轉臺如圖7所示.

圖7 靜壓氣浮直驅轉臺樣機

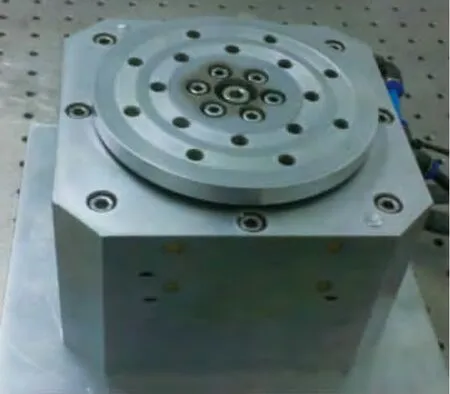

在靜壓氣浮直驅轉臺樣機上進行了穩態溫度場測試.采用貼片式鉑電阻PT1000作為測溫元件,用絕緣導熱硅膠在轉臺的內部和外殼分別安裝8個溫度傳感器(即8個測試點),如圖8所示.測試實驗的環境溫度為25℃.

靜壓氣浮轉臺達到穩定運行狀態后,處于熱平衡狀態,各測試點的溫度基本保持穩定.記錄此時各測試點的溫度值,其中測試點1,2,3的測量結果如表5所示.從表5中數據可知,測試點的實測溫度差小于0.2℃,表明轉臺中心軸的各同心圓上的位置具有一致的溫度,同時證明了對轉臺進行對稱有限元計算的合理性.

圖8 溫度傳感器布置

表5 測試點的溫度 ℃

第 4,5,6,7,8 測試點的有限元計算溫度值和實驗實測溫度值的比較,如表6所示.

表6 測試與分析結果比較

通過數據對比可以看出:①5個測試點的檢測溫度與軟件計算的結果基本一致,計算偏差為2.5% ~6%,由此可以認為,以有限元計算結果為加載條件進行結構熱耦合分析的結果是準確可行的.②溫度場計算與實驗測量產生微小偏差的可能原因有:實驗過程環境溫度波動;有限元分析模型簡化帶來誤差;沒有考慮轉臺零件接觸面熱阻的影響等.

本實驗通過溫度場關鍵節點溫度測量與有限元計算相結合的方法研究轉臺內部溫度分布情況,探索了一種建立轉臺內部實時溫度場的方法,為溫度場建模及實時熱誤差補償奠定了基礎.

5 結論

基于熱特性分析開發的強制對流冷卻、電機后置結構氣浮直驅轉臺,具有良好的熱穩定性.實驗表明:測試點的計算與實測溫度的最大誤差為1.93℃,證明力矩電機和空氣軸承的生熱傳熱模型及有限元模型具有較高的計算精度;溫度穩態時,氣浮轉臺軸向止推氣膜單側間隙變化量為0.55 μm,徑向氣膜變化量 0.4 μm,滿足精密氣浮直驅轉臺的工作要求.

References)

[1]Zhang C P,Li M,Luo X K.Thermal characteristics analysis of aerostatic direct drive rotary stage[J].Advanced Materials Research,2013,655-657:287 -291

[2]Zhu J C,Chen H,Chen X D.Large eddy simulation of vortex shedding and pressure fluctuation in aerostatic bearings[J].Journal of Fluids and Structures,2013,40:42 -51

[3]Chen X D,Chen H,Luo X,et al.Air vortices and nano-vibration of aerostatic bearings[J].Tribology Letters,2011,42(2):179 -183

[4]Chen X D,He X M.The effect of the recess shape on performance analysis of the gas-lubricated bearing in optical lithography[J].Tribology International,2006,39(11):1336 -1341

[5]吳賀.超高速空氣靜壓電主軸熱特性分析[D].廣州:廣東工業大學,2012

Wu He.Analysis on the thermal characteristics of ultra highspeed aerostatic motorized spindle[D].Guangzhou:Guangdong University of Technology,2012(in Chinese)

[6]王保民,胡赤兵,孫建仁,等.高速電主軸熱態特性的ANSYS仿真分析[J].蘭州理工大學學報,2009,35(1):28 -31

Wand Baomin,Hu Chibing,Sun Jianren,et al.Simulation analysis of thermal characteristics of high-speed motorized spindle by using ANSYS[J].Journal of Lanzhou University of Technology,2009,35(1):28 -31(in Chinese)

[7]Bossmanns B,Tu J F.A power flow model for high speed motorized spindles—heat generation characterization[J].Journal of Manufacturing Science and Engineering,2001,123(3):494 -505

[8]張從鵬,羅學科,謝峰.一種靜壓氣浮直驅轉臺:中國,201010294885[P].2012-04-18

Zhang Congpeng,Luo Xueke,Xie Feng.A aerostatic direct drive rotary stage:China,201010294885[P].2014-04-18(in Chinese)

[9]張明華,袁松梅,劉強.基于有限元分析方法的高速電主軸熱態特性研究[J].制造技術與機床,2008(4):29-32

Zhang Minghua,Yuan Songmei,Liu Qiang.Research on thermal characteristics for high speed motorized spindle based on finite element analysis[J].Manufacturing Technology & Machine Tool,2008(4):29 - 32(in Chinese)

[10]陳兆年,陳子辰.機床熱態特性學基礎[M].北京:機械工業出版社,1989

Chen Zhaonian,Chen Zichen.Machine tool thermal state characteristics[M].Beijing:Mechanical Industry Press,1989(in Chinese)

[11]李美波.高性能靜壓氣浮運動系統熱耦合分析及熱誤差控制[D].北京:北方工業大學,2013

Li Meibo.Research on thermal characteristic and thermal error control of high-performance aerostatic motion system[D].Beijing:North China University of Technology,2013(in Chinese)

[12]池長青.氣體動靜壓軸承的動力學及熱力學[M].北京:北京航空航天大學出版社,2008

Chi Changqing.Dynamics and thermodynamics for gas bearing[M].Beijing:Beihang University Press,2008(in Chinese)

[13]陳學東,何學明.超精密氣浮定位工作臺技術——氣浮系統動力學與控制[M].武漢:華中科技大學出版社,2008

Chen Xuedong,He Xueming.Research on ultra precise positioning stage with gas-lubricated bearings—dynamics and control of the gas-lubricated system[M].Wuhan:Huazhong University of Science and Technology Press,2008(in Chinese)

[14]戴鍋生.傳熱學[M].北京:高等教育出版社,2002:21-53

Dai Guosheng.Heat transfer theory[M].Beijing:Higher Education Press,2002:21 -53(in Chinese)

[15]劉劍.劃片機空氣靜壓主軸靜態與熱態特性的有限元分析與實驗研究[D].上海:華東理工大學,2011

Liu Jian.Static and thermal characteristics finite element analysis and experimental study of aerostatic spindle in dicing[D].Shanghai:East China University of Technology University,2011(in Chinese)