基于遺傳算法和模糊PID的采煤機滾筒調高系統研究

王振臣,劉建旺,張 聰,程 菊

(燕山大學電院工業計算機控制工程河北省重點實驗室,河北 秦皇島066004)

隨著采煤機械化程度的不斷提高,在滾筒采煤機中,滾筒的高度控制是滾筒采煤機控制的關鍵。現在已有大量研究,煤巖界面變化的實時性和不確定性,使得簡單的液壓調高控制不能滿足高性能的要求;而先進控制理論的應用,能使得系統更好的滿足動態特性要求,使滾筒能夠快速、準確地跟蹤煤巖界面實際高度變化[1]。本文針對這種情況,將電液伺服系統與遺傳算法和模糊PID控制相結合,實現對采煤機滾筒高度的控制,并對所設計的控制系統進行仿真研究。

1 系統的組成及工作原理

系統組成及原理[2-3]如圖1所示,系統主要有液壓變量泵、電液伺服閥、溢流閥、液壓缸及控制部分組成。該系統的工作原理是由位置傳感器測得液壓缸實際位置信號,與給定信號比較,對誤差通過控制算法處理得到控制量,經過D/A轉換及放大器放大處理后驅動電液伺服閥閥芯動作,進而控制液壓缸的活塞位移,最終調節滾筒高度。

2 系統模型建立

對采煤機滾筒調高系統建立數學模型[3-6]。

圖1 液壓自動調高系統

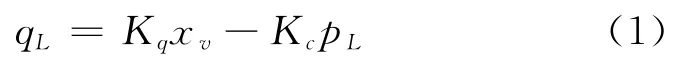

伺服閥的線性化流量方程見式(1)。

式中:qL為液壓缸負載流量;Kq為伺服閥對閥芯位移的流量增益;xv為輸入閥芯位移;Kc為伺服閥流量—壓力系數;pL為液壓缸進出油口壓差。

液壓缸進出口連續流量q1、q2見式(2)式(3)。

式中:A1、A2為液壓缸無桿腔、有桿腔有效活塞面積;xP為液壓缸活塞位移;p1、p2分別為液壓缸進、出油口壓力;CiP、CeP分別為液壓缸內,外泄露系數;βe為有效體積彈性模量;V1、V2分為液壓缸進、回油腔的容積。

液壓缸液壓力輸出與負載力平衡方程見式(5)。

式中:mt為負載和活塞折算到活塞上的總質量;BP為活塞和負載的黏性阻尼系數;K為負載的彈性剛度;FL為作用在液壓缸活塞上的合負載力。

因為APxP?V0(假設每個腔對稱,AP為液壓缸有效活塞面積,V0為活塞在中間位置是各個油腔容積)且,則由式(1)~ (5)得液壓缸活塞位移XP的函數,見式(6)。

其中:ξh為阻尼比;ωh為液壓固有頻率;Kce為伺服閥總流量—壓力系數。

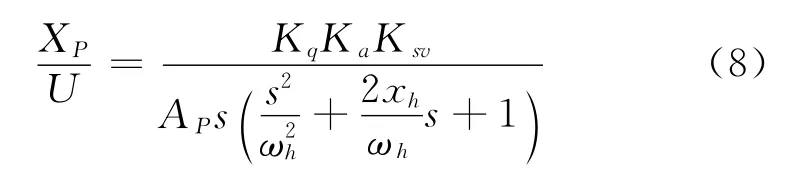

電液伺服閥平衡方程見式(7)。

式中:xv為輸入閥芯位移;U為伺服閥輸入電壓;Ka為放大器增益;Ksv為伺服閥增益。

由(6)、(7)得開環傳遞函數,見式(8)。

3 控制器的設計與系統仿真分析研究

3.1 遺傳算法和自適應模糊PID復合控制原理

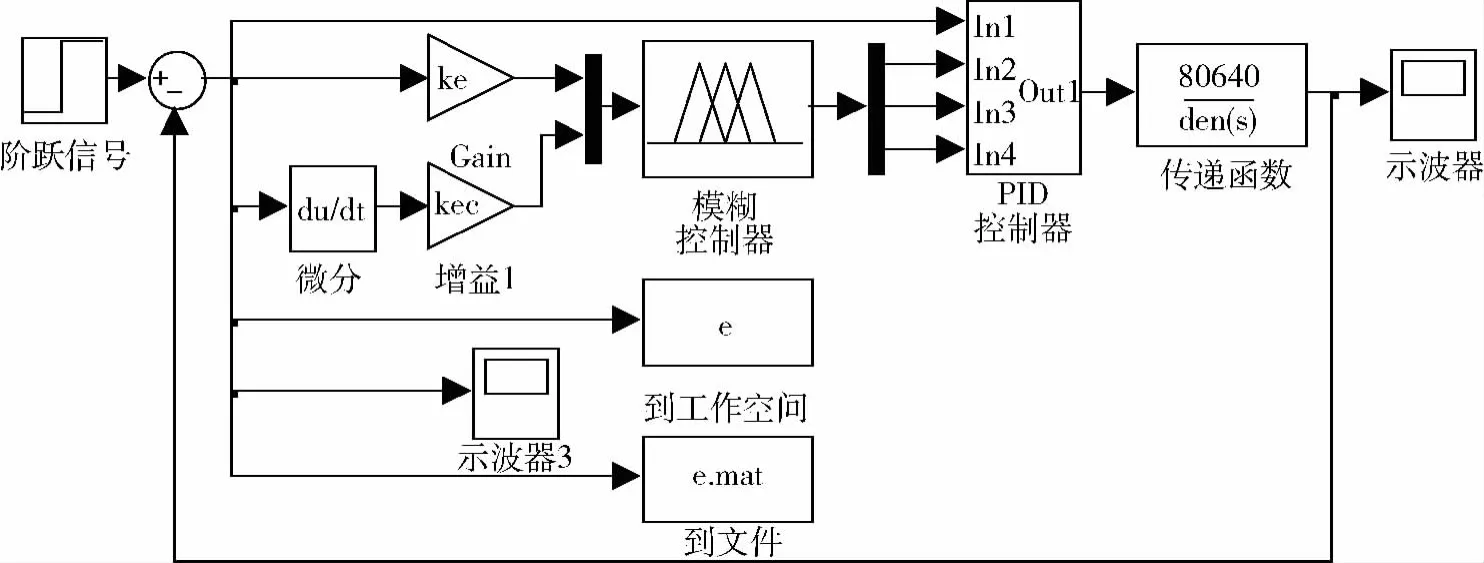

在自適應模糊PID控制中,需要經過反復試湊才能得到參數初值,而遺傳算法有很好的全局尋優特性。利用遺傳算法對模糊量化因子在線優化,間接優化了模糊規則,并同時優化PID參數初值,克服了自適應模糊PID的不足,控制原理如圖2所示。

圖2 GA與模糊PID復合控制原理

圖2 中虛線框中為模糊PID控制器,其中Ke、Kec、Kcp、Kci、Kcd為模糊量化因子。在模糊規則和隸屬度函數不變時,量化因子的調整改變輸入變量落在隸屬度函數的區間,即調整量化因子與調整隸屬度函數區間具有相同功能,而調整量化因子則更簡單易行,這里通過遺傳算法不斷優化尋找最優解。同時,PID參數的初值也需遺傳算法不斷尋優得到。這里通過遺傳算法不斷優化尋找最優的模糊因子和PID參數初值,使得控制器達到最優控制效果。

3.2 自適應模糊PID控制器的設計

自適應模糊PID控制器的輸入量為誤差e和誤差變化ec,利用模糊控制規則根據e和ec的變化對PID參數進行在線實時修改[7-11],其結構如圖2虛線框所示。該模糊控制器通過不斷檢測e和ec,利用模糊控制原理對PID三個參數在線調整,以滿足不同e和ec時對控制參數的不同要求,從而使系統有更好的性能。

3.2.1 輸入輸出變量及隸屬度函數的確定

模糊控制器的輸入為經模糊量化處理后的e和ec,輸出為經模糊規則近似推理得到的ΔKP、ΔKI、ΔKD,輸入輸出變量的基本論域均為[-6,6],模糊論域為{-6,-4,-2,0,2,4,6}。PID參數修正公式如式(9)所示。

式中:KP0、KI0、KD0為PID參數初始值。

偏差論域E和偏差變化率論域EC及模糊輸出ΔKP、ΔKI、ΔKD的模糊子集均為{NB,NM,NS,ZO,PS,PM,PB},子集元素分別代表負大、負中、負小、零、正小、正中、正大。

3.2.2 模糊規則的建立

根據專家實際操作得到的經驗和知識,建立針對ΔKP、ΔKI、ΔKD三個參數分別整定的模糊控制規則表,見表1。

表1 模糊控制規則

3.2.3 模糊仿真

圖3 控制系統仿真模型

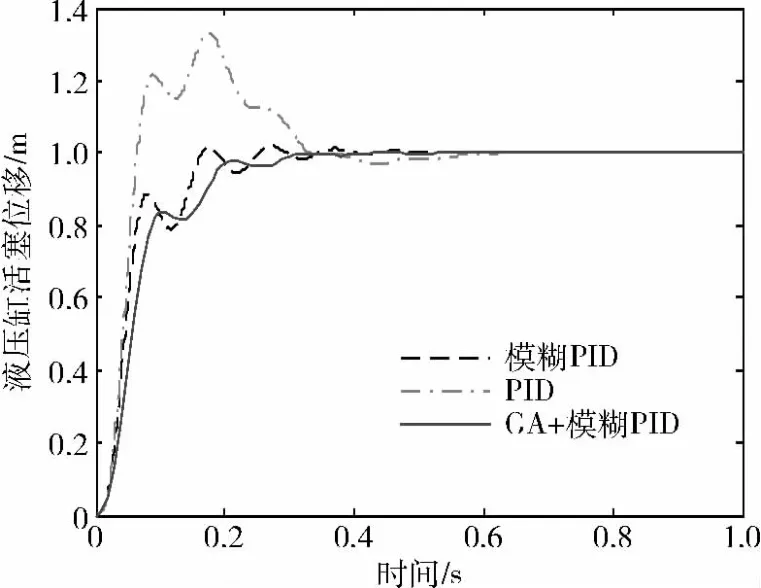

圖4 仿真結果曲線

3.3 遺傳算法優化控制器參數及仿真

本文中提出遺傳算法對模糊自適應PID的量化因子,以及對PID的參數初值同時進行尋優,使控制器達到更好的控制效果[13-14]。取目標函數形式見式(10)。

其中,當e(t)<0時,產生超調,需抑制,采用加入懲罰項的方法,在控制項中加入一個較大的項ω3|e(t)|,ts為調節時間,e(t)為誤差,J為目標函數;ω1、ω2、ω3為加權系數。目標函數J值越小,控制系統的質量就越好,而遺傳算法是以尋求最大值形式進行尋優的,適應度函數見式(11)。

采用實數編碼,種群中個體數目為30,交叉概率為0.95,變異概率為0.08。以“mohupid.mdl”為仿真模型,采用sim(‘mohupid')命令在遺傳算法程序中調用模型,取ke、kec、kcp、kci、kcd、kp、ki、kd參數變化范圍分別為[1 10]、[10 65]、[0 0.01]、[0 1]、[0 0.01]、[0.5 1]、[0 1]、[0.005 0.015],調用ga.m,得到最優解為x=[4.97208 24.2928 0.00517169 0.860051 0.00444946 0.5409143 0.000235442 0.00528622]。遺傳優化后得到的控制仿真曲線如圖4所示。

3.4 仿真結果及分析

對滾筒調高系統通過Matlab/Simulink仿真得到的PID控制曲線、自適應模糊PID控制曲線、遺傳算法和自適應模糊PID復合控制曲線如圖4所示,遺傳算法尋優性能如圖5所示。

圖5 GA的尋優性能

從仿真結果圖4中看出,采用模糊PID控制效果明顯優于普通PID的控制效果,超調明顯減小,調節時間減少,控制性能得到明顯提高,而采用遺傳算法優化的模糊PID控制效果更優于模糊PID的控制效果,基本無超調,控制曲線平滑,調節時間更短,控制性能得到進一步提高。

4 結束語

將電液伺服系統與遺傳算法優化的模糊PID控制結合應用于采煤機滾筒高度控制系統中,利用了遺傳算法的全局尋優,克服了普通自適應模糊PID的憑經驗得到隸屬度函數的不足,通過優化模糊因子既而優化模糊隸屬度函數,優化更加簡單,將其應用到采煤機滾筒調高系統中,調節時間短,穩定性好,控制性能更好,采煤機滾筒高度能更好的跟蹤煤巖界面變化。

[1]關景泰.機電液控制技術[M].上海:同濟大學出版社,2003:157-165.

[2]劉春生,楊秋,李春華.采煤機滾筒記憶程控截割的模糊控制系統仿真[J].煤炭學報,2008,33(7):822-825.

[3]劉春生,荊凱,萬豐.采煤機滾筒記憶程控液壓調高系統的仿真研究[J].中國工程機械學報,2007,5(2):142-146.

[4]權國通,譚超,周斌.基于模糊自適應PID算法的采煤機液壓自動調高系統研究[J].礦山機械,2010,38(12):20-23.

[5]李洪人,王棟梁,李春萍.非對稱缸電液伺服系統的靜態特性分析[J].機械工程學報,2003,39(2):18-23.

[6]王春行.液壓控制系統[M].北京:機械工業出版社,2006:40-46.

[7]王勃群,藺小林,汪寧.基于Matlab參數自整定PID控制器的設計與仿真[J].自動化技術與應用,2009(1):31-34.

[8]董景新,趙長德,熊沈蜀,等.控制工程基礎[M].北京:清華大學出版社,2003:264-268.

[9]劉金琨.先進PID控制及其 MATLAB仿真[M].北京:電子工業出版社,2003:115-118.

[10]Ilyas Eker,Yunis Torun,Fuzzy logic control to be conven tional method[J].Energy Conversion and Management,2006,47(4):377-394.

[11]Yu Yi,Yi Jianqiang,Li Chengdong,et al.Fuzzy logic based adjustment control of a cable-driven auto-leveling parallel robot[A].IEEE/RSJ International Conference on Intelligent Robots and Systems[C].St.Louis,USA,2009:2102-2107.

[12]郜立煥,龔相超,盧堃.閥控液壓缸開關系統的模糊控制及SIMULINK仿真[J].甘肅工業大學學報,2003,29(3):65-67.

[13]房懷英,楊建紅,吳仕平.基于模糊PID控制瀝青砂漿車液壓調平系統[J].長安大學學報:自然科學版,2011,31(1):98-101.

[14]曾潔如,谷正氣,李偉平,等.基于遺傳算法的半主動懸架模糊PID控制研究[J].汽車工程,2010,32(5):429-433.