用ANSYS 進行曲軸彎曲疲勞試驗與數值計算

中國重汽集團濟南技術發展中心 (山東 250002)滕 帥 王樹汾 姚章濤 楊 寧 李 浩

山東科技大學機械電子工程學院 (青島 266510)劉 杰

曲軸是內燃機最重要的零件之一,其主要功能是傳遞與輸出動力,承受缸內的氣體壓力、往復和旋轉質量慣性力、扭轉力等的作用,對柴油機的可靠性及性能具有重要意義。曲軸斷裂事故的實際分析證明,曲軸的失效形式主要是彎曲疲勞破壞,而彎曲疲勞的裂紋集中在曲軸曲柄至連桿軸頸的過渡圓角處,因此,分析曲軸彎曲失效對曲軸使用壽命很關鍵,本文利用ANSYS 及FE-SAFE 軟件,對曲軸進行應力及疲勞模擬分析,進而通過曲軸彎曲疲勞試驗臺進行驗證,為改善曲軸的疲勞性能提供了有力支持。

1.有限元應力計算

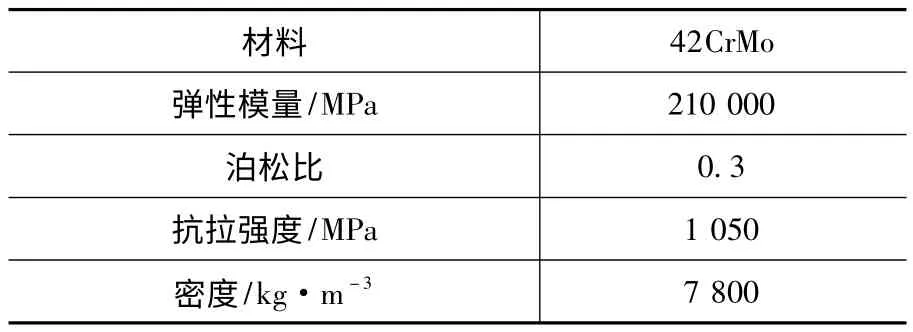

本文采用Pro/E 對曲軸進行三維實體設計,取曲軸其中一個曲拐單元作為分析對象。曲軸材料參數如附表所示。

曲軸材料參數表

(1)網格劃分 通過ANSYS 與Pro/E 之間的接口將實體模型導入ANSYS 軟件中進行網格劃分(見圖1)。在網格劃分過程中采用ANSYS 提供的20 節點六面體單元Solid186。曲軸各圓角和油孔、油道位置是應力集中的敏感局部,需要在這些局部進行網格的細化,如圖2 所示,曲柄銷圓角進行了局部的網格細化,有限元模型共373 839 個節點,258 686個單元。

(2)施加載荷 曲軸在實際運行過程中承受的氣體壓力、活塞與連桿往復運動的慣性力,受力情況復雜,為了分析曲軸彎曲扭矩對曲軸產生的作用力,結合曲軸名義工作彎矩的計算結果,將施加的載荷轉換另一端的主軸徑,假設施加彎曲扭矩為6kN·m。對一端的主軸頸和連桿軸頸進行不同方向自由度約束。

圖1 曲拐有限元網格

圖2 曲拐圓角網格局部細化

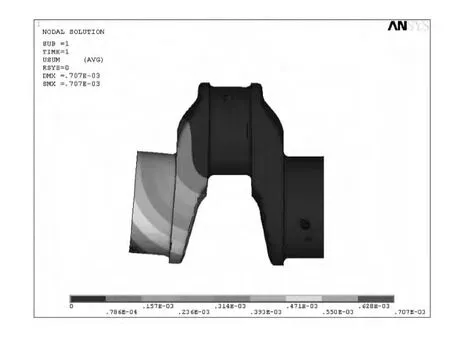

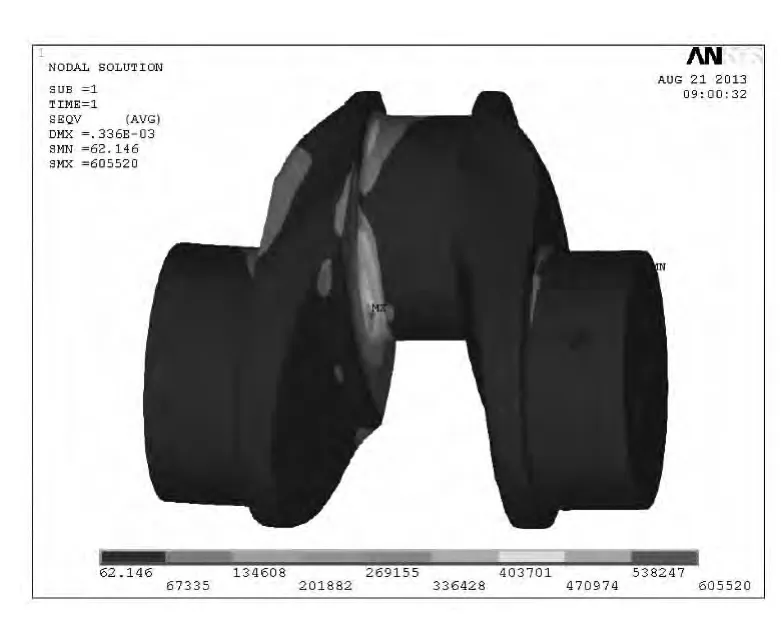

(3)應力分析 如圖3、圖4 所示,靜力分析得到的曲軸應變最大0.707mm,Von Mises 應力分布最大在連桿軸頸的圓角605MPa,明顯高于其他部位。

圖3 曲拐有限元應變分布

圖4 曲拐有限元應力分布

2.ANSYS/FE-SAFE 疲勞壽命計算

提取ANSYS 分析結果,導入到FE-SAFE 軟件進行疲勞壽命計算。本文采用ANSYS/FESAFE 提供的Seeger’材料數據估算法。

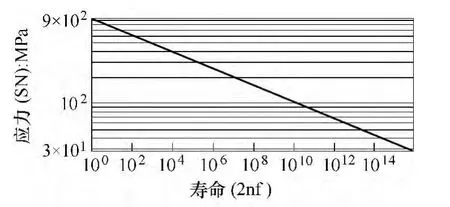

在進行疲勞計算設置時,根據制造工藝得到曲軸表面的粗糙度值為:0.6μm <Ra<l.6μm。在FESAFE 數據文件窗口中導入載荷時間歷程曲線,選取應力-壽命曲線進行單軸分析的von Miss:-Goodman算法,應用Miner 線性累積損傷準則計算節點的疲勞壽命,輸入強度極限和彈性模量后得到40CrMo 的疲勞性能曲線,即S-N 曲線(見圖5)。

圖5 材料42CrMo 的S-N 曲線

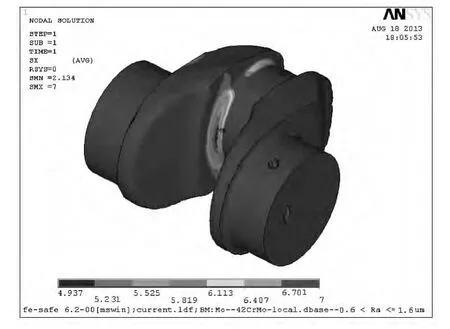

圖6 所示為通過ANSYS 后處理得到的曲軸的疲勞壽命云圖。曲軸彎曲時最容易發生疲勞破壞的位置出現連桿軸頸的圓角部位,最短的疲勞壽命為:N=104.937=86 497 次。

圖6 曲軸彎曲的壽命分布

3.曲軸彎曲疲勞試驗

在曲軸疲勞強度的研究中,分析計算和試驗是人們使用的兩種主要方法,疲勞試驗是評價曲軸結構強度的有效手段。本文在曲軸彎曲疲勞試驗臺(見圖7)上對曲軸進行了彎曲疲勞試驗。試驗臺采用電磁共振方式進行激振,動態試驗頻率可達35~300Hz,可靠性好,精確度高、抗干擾能力強。

曲軸試驗臺的設計要針對不同的目的、或在研究進行的不同階段使用不同的方法,彎曲疲勞試驗臺的設計主要考核的位置是在曲軸上主要承受彎曲負荷作用而扭轉作用起次要作用的危險截面。

由于彎曲疲勞試驗要在脈沖試驗臺上進行,本文采用單拐進行試驗,因此必須把曲軸切割成一個曲拐單元,包括一個連桿軸頸和兩個主軸頸。

如圖8 所示,曲軸樣件經過149 000 次的循環試驗,曲軸彎曲試驗樣件出現了裂紋,位置在連桿軸頸的圓角部位,和FE-SAFE 計算的斷裂部位一致。實際加工的曲軸的主軸頸、連桿軸頸等位置都經過了感應淬火處理,抗拉強度、疲勞極限等值還會變大,所以曲軸的實際使用壽命會大于計算壽命。

圖7 曲軸疲勞試驗臺架

圖8 曲軸疲勞斷裂失效位置

4.結語

通過曲軸彎曲試驗臺對曲軸試樣進行疲勞試驗,分析曲軸彎曲疲勞失效的壽命和失效位置;通過三維軟件Pro/E、ANSYS、FE-SAFE 的聯合應用,對曲軸應力和疲勞進行有限元分析,得到以下結論:

(1)通過ANSYS 和Pro/E 之間的接口,將Pro/E實體模型導入ANSYS 進行變形和應力分析,為改進、優化和設計曲軸提供可靠的依據。

(2)建立的有限元疲勞計算模型是正確的,通過FE-SAFE 疲勞軟件計算出的結果與實際臺架試驗結果一致確定了曲軸的彎曲疲勞破壞部位。

(3)通過數值模擬計算與臺架疲勞試驗的相結合,特別是在曲軸的設計階段,可以避免了試驗研究需要花費的大量時間和物資消耗,提高了曲軸設計準確性,為強化曲軸疲勞壽命提供了可靠的依據。