管節與安裝船在浮運過程中連接的研究

華曉濤,何可耕,董美余

(1.上海交通大學船舶海洋與建筑工程學院,上海 200240; 2.上海振華重工集團股份有限公司,上海 200125)

管節與安裝船在浮運過程中連接的研究

華曉濤1,何可耕2,董美余2

(1.上海交通大學船舶海洋與建筑工程學院,上海 200240; 2.上海振華重工集團股份有限公司,上海 200125)

管節安裝船是近年來用于水下隧道管節安裝的特殊工程船。采用該工程船進行安裝的管節,在浮運過程中需要與安裝船綁扎固定在一起,以減少水流力對整個系統的沖擊并節省現場連接的時間。根據管節及安裝船的結構特性及安裝船上的機械設備,設計了一種較為可靠的連接方式,并對該連接方式進行了驗算,可為工程人員提供借鑒。

工程船;管節安裝船;水下隧道管節;浮運綁扎;港珠澳隧道

0 引 言

港珠澳大橋東連香港,西接珠海、澳門,是集橋、島、隧于一體的跨海通道,工程全長35.6 km,其中隧道部分采用沉管的方式建造。沉管隧道是目前世界上廣泛采用的水下隧道施工方法之一[1],管節沉放是整個沉管隧道水下施工中極為重要的一環,合理的管節沉放方案可以提高管節沉放的安全性,保證隧道施工質量。沉管隧道發展初期,管節沉放常采用浮吊法和拉沉法;隨著沉管隧道規模的日益大型化和施工技術的發展,先后形成了浮箱沉吊法、升降平臺法、抬吊法等管節沉放施工工藝[2]。韓國釜山隧道和土耳其隧道采用的專用管節安裝船是浮箱沉吊法進一步發展的成果。

港珠澳大橋島隧工程隧道段位于珠江口伶仃洋內,在伶仃島以南十多公里處。隧道段受洋流影響比較大,表現為洪水季流速大于枯水季流速、落潮流速大于漲潮流速。根據實測資料,隧道段大潮表層最大流速達到1.9 m/s,平均流速約為1.5 m/s。按照確定的作業條件(流速≤1.3 m/s、波高≤0.8 m、周期T=6 s),綜合模型試驗結果、軟件模擬計算結果和有關分析研究,管節安裝期間可能受到的波浪力在水平方向可達3 000 kN[3-4]。如果采用纜繩進行系泊方式的固定,那么將會導致隧道管節上的預埋件結構超出常規設計要求,難以實現,同時系泊纜繩直徑將會達到65 mm以上,給綁扎固定工作帶來很大的困難。綜合以上的各項因素,本文從安裝操作的簡易度和隧道管節預埋件的復雜度入手,設計了一套新型的連接裝置,以解決上述難題。

1 總體描述及連接結構布置

1.1 管節浮運安裝總體流程

隧道管節為鋼筋混凝土結構,在干塢內進行預制并封閉兩端后通過塢內注水的方式浮到水面。兩條安裝船相隔一定的距離跨騎在管節上,通過連接裝置與管節固定在一定。固定方式主要有兩個步驟:一是收緊管節安裝船上的纜繩,利用纜力將管節、鋼支墩與管節安裝船牢牢擠壓在一起;二是利用尼龍纜繩將管節上的系纜樁與管節安裝船上的系纜樁綁扎起來。兩點措施一起形成了“雙保險”。

管節與安裝船綁扎好后,利用拖船將管節和安裝船拖到指定的安裝地點。管節安裝船與管節的連接關系如圖1所示。

圖1 管節安裝船與管節連接關系示意圖Fig.1 Schematic of the connection between installation vessel and tunnel section

管節浮運到位后,待達到合適的氣象窗口條件,首先解開連接管節和安裝船系纜樁的纜繩,然后釋放鋼絲繩上的拉力,使管節與鋼支墩自然脫開。待解綁工作結束后,通過線纜系統使管節緩慢下降到待安裝位置,進行安裝工作。管節安裝的基本原理見圖2。

圖2 管節安裝示意圖Fig.2 Diagram of tunnel sections installation

1.2 管節與安裝船連接結構的形式及布置

通過在安裝船上設置鋼支墩,在隧道管節下水進行二次舾裝時,安裝船打壓載水,讓安裝船的鋼支墩與隧道管節接觸,達到剛性支撐和限位的目的。安裝船上有用于安裝管節的吊索鋼纜。收緊鋼纜,使鋼支墩與隧道管節之間產生垂向的預緊力,每根隧道管節有4根鋼纜,分別位于鋼支墩附近。在鋼支墩和隧道管節預埋件之間會放置橡膠塊,其作用一是增加摩擦力,二是減少鋼支墩與隧道管節之間的沖擊。當隧道管節和鋼支墩之間有橫向移動趨勢時,施加的垂向預緊力會產生水平的摩擦力,能夠抵抗水流造成的水平力,避免安裝船和隧道管節產生相對移動。

鋼支墩的外形尺寸設計為寬2 m、長3 m、高2 m,主體結構采用船用鋼板,鋼支墩與船體結構連接采用螺栓栓接,鋼支墩與下方的橡膠墊片采用螺栓栓接,便于更換。其結構形式如圖3所示。

圖3 鋼支墩結構圖Fig.3 Structure diagram of steel pier

每個管節安裝船設置有2個支墩,兩船共設有4個支墩,每根隧道管節上相應設置有4處預埋件,與安裝船上的鋼支墩一一對應。其布置形式如圖4所示。

圖4 鋼支墩布置圖Fig.4 Arrangement of steel piers

2 連接裝置有效性驗算

采取水池模型試驗的方式,在管節浮運階段,管節在有效波高Hs=0.9 m時受到的水平方向載荷有1 500 kN左右[3]。考慮到模型試驗的誤差,給定2倍的安全系數,認為若管節與安裝船的連接裝置能承受超過3 000 kN的水平力,則裝置是有效的。

在浮運過程中,由于受到波浪力的作用及制造尺寸誤差、系統剛度影響,4個鋼支墩個體受力并不均衡,但從管節總體受力角度考慮,鋼支墩不均衡因素為內力因素,對4個鋼支墩總受力影響不大,因此不計入本節以下的驗算之中。

2.1 浮運過程中水平力驗算

鋼支墩和管節之間墊一層橡膠墊,橡膠墊用螺栓緊固在鋼支墩上。管節是用混凝土制成的,經查混凝土和橡膠之間的摩擦因數可達0.8[5],取保守值0.75作為本文計算的系數。管節浮運連接裝置中,鋼絲繩設計最大拉力為10 000 kN,則鋼支墩與管節之間的理論最大垂直作用力可達10 000 kN,其可產生的水平摩擦力最大可達10 000×0.75=7 500 kN。管節浮運過程中,最大的水平受力約為3 000 kN,小于7 500 kN,裝置是有效的。

2.2 考慮波浪作用的水平力驗算

沉管浮運時,作業規程要求波高不得超過0.8 m,水流與管節軸向相同,由于管節自身重量較重,尺寸較大,在波浪的作用下起伏較小,而管節安裝船體積小得多,在波浪的作用下,起伏較大,會受到較大的垂向力。安裝船在波谷時,其與管節之間的力會減小,導致水平方向可承受的摩擦力減小,而在波峰時剛好相反。為此,我們驗證了安裝船在波谷時水平摩擦力是否在安全范圍內。安裝船水面以下部分的面積為40.2×7.2=289.44 m2,每船2個浮體,總計4個, 垂向波浪力可按簡易公式估算:

F1=S×H/4×ρ×4×g=289.44×0.8/4×1.025×4×9.8=2 326 kN,

(1)

式中:S是浮體在水中的截面積,m2;H為有效波高,m;ρ為海水密度,kg/m3;g為重力加速度。

管節安裝船在波谷時,安裝船與管節之間的拉力減少了2 326 kN,還剩余10 000-2 326=7 674 kN,大于3 000 kN的安全值,不會產生滑移。

2.3 管節安裝等待時的驗算

管節定位等待期間,需要消除管節的干舷,此時安裝船與管節連接在一起,吊纜提供10 000 kN的拉力。管節安裝船安裝等待時的環境窗口要求波浪不得超過1.5 m/s,在此情況下,波浪造成的垂直力按下列簡易公式估算:

F2=S×H/4×ρ×4×g=289.44×1.5/4×1.025×4×9.8=4 361 kN.

(2)

安裝船與管節之間的有效拉力變為10 000-4 361=5 639 kN,大于安全值3 000 kN,不會產生滑移。

3 管節浮運連接裝置強度計算

連接裝置雖然能夠在各種工況下提供足夠的水平摩擦力,但在浮運的時候,由于受到較大的垂直力和水平力作用,裝置本身及船體是否能夠承受,需要進行計算確定。此處采用有限元法進行計算。

3.1 鋼支墩有限元模型描述

有限元計算采用MSC.PATRANamp;NASTRAN。鋼支墩的結構形式完全相同,為方便計算,僅對單個鋼支墩建模進行分析。模型采用右手坐標系,坐標的X軸對應管節的軸向,Y軸對應管節的橫向,Z軸對應垂向。鋼支墩全部建模分析,船體取局部結構建模分析,為避免結果受到邊界的影響,船體結構建模超過4個肋板的距離。具體如圖5所示。

圖5 鋼支墩有限元模型圖Fig.5 Finite element model of steel pier

3.2 工況描述

計算時需考慮最大的載荷,即管節受到10 000 kN的垂向力。當安裝船位于波谷,將對支墩增加4 361 kN的垂向力,因此支墩最大承受14 361 kN的垂向力,并且承受3 000 kN的水平方向水流力。考慮到實際工程中水流的流向可能突然改變,傳遞到支墩的水流力可能為360°方向,計算時選取每45°計算一次。由于結構的對稱性,僅需考慮0°,45°,90°即可覆蓋360°的情況。為方便對比,以下計算規定工況一水流力為0°方向,工況二水流力為45°方向,工況三水流力為90°方向。

3.3 計算結果

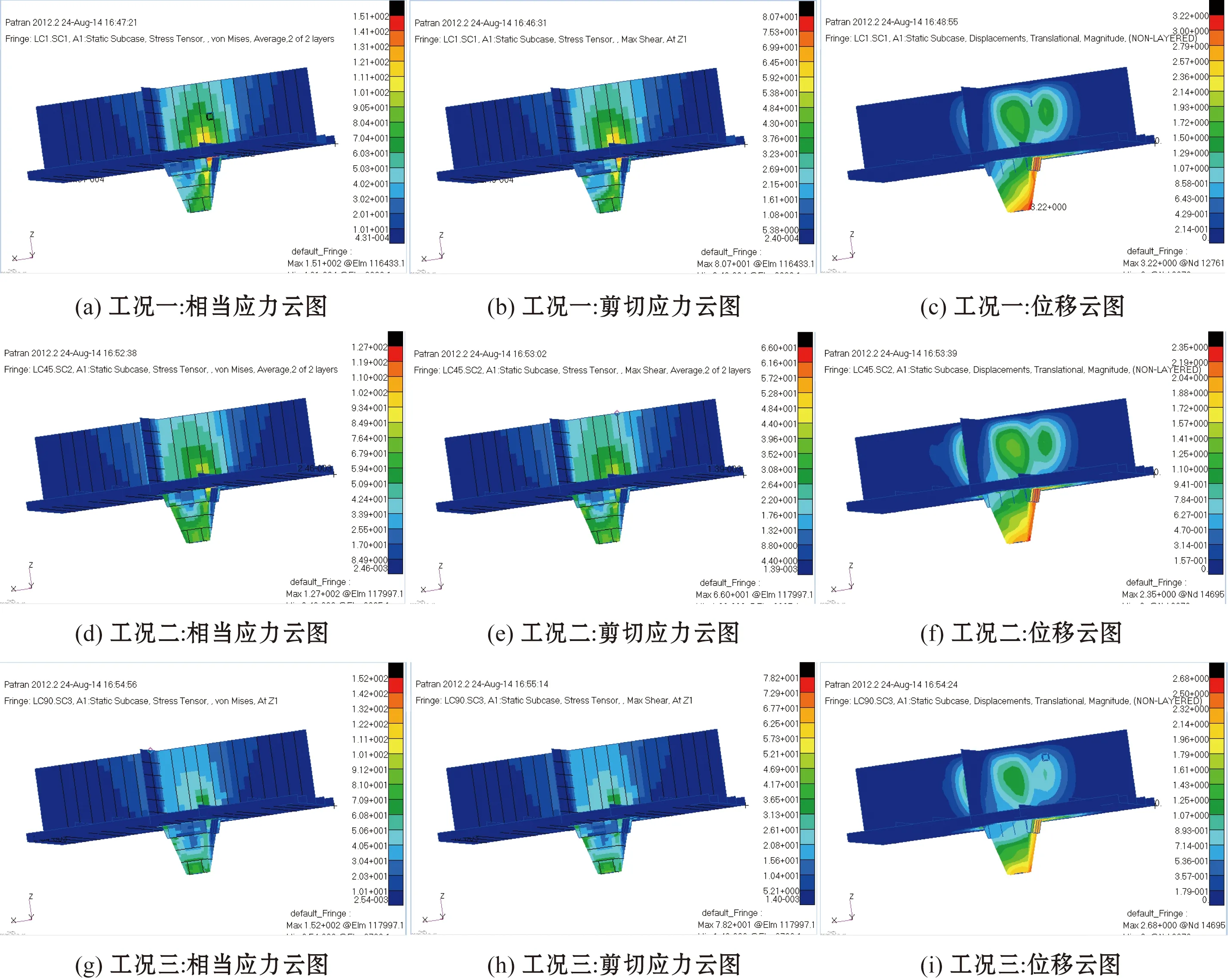

對于鋼支墩而言,受到水平力將對其產生較大的彎矩,在鋼支墩的單側出現最大應力;船體接近鋼支墩區域,一邊受拉,一邊受壓,將產生較大的應力;最危險的工況為工況一,其受力方向為0°方向,此時受力與管節平行。具體的有限元計算結果如表1所示。

表1 鋼支墩及船體連接部位有限元結果表Table 1 Finite element calculation results of steel pier and the ship connection

有限元計算的應力云圖如圖6所示。

圖6 鋼支墩及船體連接部位有限元計算云圖Fig.6 Cloud charts for the finite element calculation of steel pier and the ship connection

鋼支墩和船體的材料均采用CCS-A的鋼板,屈服強度為235 MPa。材料的相當許用應力為235 MPa,剪切許用應力為235×0.6=141 MPa[6]。根據計算的結果,最大應力出現在工況一,最大相當應力163 MPa,最大剪切應力80.7 MPa,均小于規范的規定值,連接裝置及相連的結構是安全的。

由于規范中沒有鋼支墩的類型,參照集裝箱開口最大許用擾度值為0.002 8L,鋼支墩模型計算時的最大尺寸L為13 200 mm,許用擾度為13 200×0.0028=36.96 mm,計算最大位移為3.22 mm,小于規范值,即擾度計算結果表明鋼支墩是安全的。

4 結 語

沉管安裝法在水下隧道施工歷史中出現較早,但限于技術的發展,采用專用安裝船進行的安裝工程目前還不多。采用專用安裝船進行安裝,需要解決浮運、安裝過程中的諸多難題,其中本文研究的對象即管節與安裝船的連接裝置亦是其中之一。本文通過數據分析,從裝置的有效性到裝置結構可靠性進行剖析,證明了采用鋼支墩加橡膠墊的方案可行;并且該裝置在港珠澳大橋項目上已經通過實踐,證明了其可行性、安全性和高效性。

采用鋼支墩加橡膠墊塊的連接方式,有以下優點:首先,鋼支墩的受力較傳統鋼混結構更加優越,能夠承受更大的載荷和沖擊;其次,橡膠墊片能夠緩沖波浪在水中造成的沖擊,對隧道管節和安裝船都能夠進行有效的保護,更換墊片也較為經濟和便捷;再者,鋼支墩和橡膠墊片采用接觸的方式與隧道管節進行連接,在遇到緊急情況時,只需要松開纜繩,隧道管節和安裝船就可以快速脫開,而不需要人員到水下操作,提高了工作人員的安全性。應當注意的是,采用鋼支墩的連接方式,需要在與管節和安裝船接觸的位置做加強,需要工程技術人員在設計管節結構時提前做好考慮。城市交通快速發展,水下隧道的建設逐漸增多。本文的研究將能為其他水下隧道沉管施工提供借鑒。

[1] 傅瓊閣.沉管隧道的發展與展望[J].中國港灣建設,2004(5):53.

[2] 吳瑞大,任朝軍,呂黃,等.沉管隧道管節沉放施工技術[J].水運工程,2013(5):176.

[3] 林黎陽.沉管沉放節段運動及動力響應試驗研究[D].大連:大連理工大學,2013.

[4] 呂衛清,應宗權,蘇林王,等.沉管管節浮運過程中波浪附加阻力的水動力學分析[J].水運工程,2011(11):1.

[5] 杜明宣,李炎保.橡膠阻滑板與拋石基床摩擦系數統計特性與影響因素[J].中國港灣建設,2009(5):4.

[6] 中國船級社.中國船級社鋼質海船入級規范[S].2012.

ConnectionBetweenTunnelSectionandInstallationVesselDuringFloatingTransportationProcess

HUA Xiao-tao1,HE Ke-geng2,DONG Mei-yu2

(1.SchoolofNavalArchitecture,OceanandCivilEngineering,ShanghaiJiaoTongUniversity,Shanghai200240,China; 2.ShanghaiZhenhuaHeavyIndustriesCo.,Ltd.,Shanghai200125,China)

Tunnel section installation vessel is a special engineering ship which is used in tunnel section installation under the water.During the transportation,the vessel needs to be tied with the tunnel sections so as to decrease the impact of current force and save the site connection time.According to the structural characteristics of tunnel sections and installation vessel,a reliable method is designed.The method is verified through checking calculation.It can provide certain reference for the engineering staff.

engineering ship; tunnel section installation vessel; underwater tunnel section; colligation during floating transportation; the Hong Kong-Zhuhai-Macao tunnel

U674.3

A

2095-7297(2014)03-0240-05

2014-08-29

華曉濤(1983—),男,工程師,主要從事船舶與海洋工程結構物設計方面的研究。