磚式蜂巢內浮頂技術在油品儲罐中的應用

吳力明(中國石油哈爾濱石化公司儲運車間 黑龍江 哈爾濱150056)

一、技術改造方案

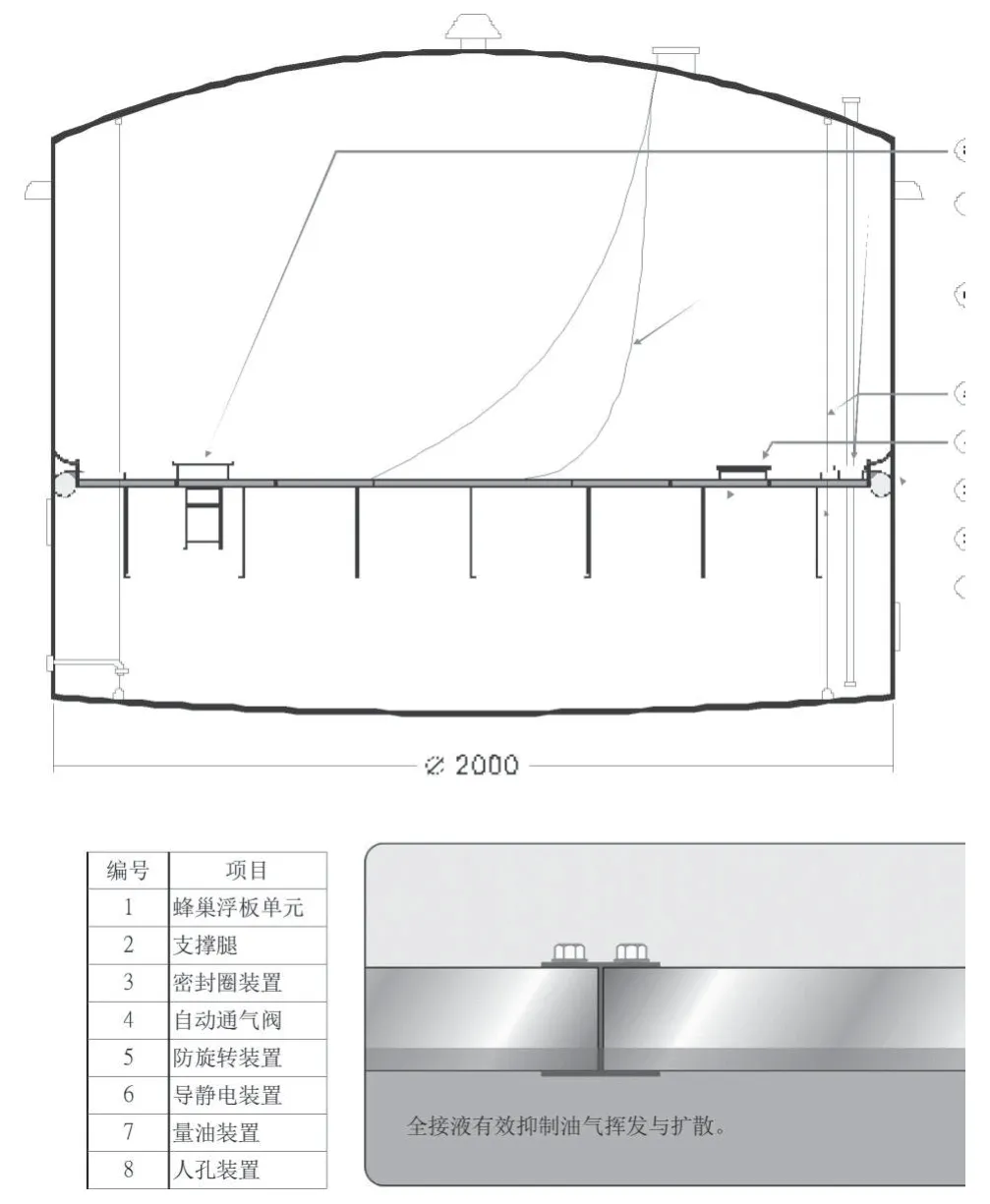

1.技術參數

磚式鋁質蜂巢板,由上板厚度為0.6mm,下板厚度為0.8mm的A5052(H 24)鋁合金或相等材質及A3003(H 16)之蜂巢芯所組成,總高度50mm以上,每平方米1,500個以上不連續孔,形成一個獨立密封的浮力單元。直徑為20米的油槽由208塊獨立磚式蜂巢浮板所拼接組成。強度為API標準之七倍以上達每平方尺3,800磅以上的支撐力。設計在凈負荷下,總浮力至少3倍于浮頂設計重量。夾梁為高強度鋁合金擠型料A6063 T 3或同等材質。支撐腿采用高強度鋁合金擠型料A6063 T 3,底部襯套為不銹鋼。封邊裙板采用高強度鋁合金A5052 T 1.5或同等材質。螺栓、螺母、墊圈等鎖固件采用不銹鋼材質。符合美國消防協會 NF PA?11 2010年最新版的安全要求。設計依照國家GB標準及API650要求。所有部件均可以由人孔進入,無須開頂。穿刺井密封圈材質為XPE發泡材料。

2.安裝情況

主要安裝步驟:廠家做技術指導,施工人員由公司選擇有資質的單位進行施工。作業時需要符合集團公司的相關規定和設計規范,符合車間作業許可的要求。安裝每一步需要車間專業技術人員進行驗收,安裝完畢后要進行注水升降試驗,確認浮盤的相關參數是否達到指定標準。

依所附施工平面圖紙相關位置編號,依序組裝拼接即可,施工及后續維修簡易。(下圖僅供參考)

圖1:浮盤施工平面圖

(1)檢尺口、采樣口、呼吸口密封情況

1414#罐檢尺、采樣公用一個導向柱,導向柱與浮盤密封采用二次密封形式,一次密封采用囊式密封、二次密封采用舌形密封,經過兩次密封后,密封效果將大大提高。浮盤呼吸口采用雙向呼吸口方式,使用XPE化學交聯聚乙烯發泡材料與鋁制邊緣口壓合密封,密封效果可以保證。

(2)浮盤板連接處密封情況

全接液磚式浮盤每個磚式模塊連接上下均有壓條固定,且在浮盤上部壓條使用膠密封,使整個浮盤處于密封狀態,且浮盤全接液、不會產生變形,密封效果更好。

(3)浮盤與罐壁密封情況

全接液磚式浮盤與罐壁采用兩次密封方式,一次密封采用浸液式、二次密封采用舌形,兩次密封效果要好于一次密封效果。

(4)浮盤支腿

全接液磚式浮盤支腿穿過浮盤,與外浮頂罐支腿形式一致,支腿管造成浮盤上下貫通,采用T PU熱縮性聚氨酯對支腿上部進行密封,達到良好的密封效果。另外,浮盤支腿與罐底接觸處采用了白鋼墊片形式,有效地保護了浮盤不對罐底產生沖擊,設計更合理。

(5)浮盤重量

浮筒式浮盤總重量一般為2噸,鋁質浮盤凈重1.8噸,全接液磚式浮盤總重量4.5噸,鋁質浮盤凈重3.8噸,從重量上可以看出,全接液磚式浮盤用料更多,加之特殊的磚式蜂巢設計,也使浮盤結構更加牢固。

(6)使用壽命

全接液磚式鋁質浮盤使用壽命10-15年,傳統浮筒式浮盤一般使用壽命在10年以內,且重復使用效果差,拆下后的已變形蒙皮需更換。

3.工作原理

當油品進罐后,油品充滿在罐底、罐壁與內浮頂之間,當油品液位高度達到淹沒浮筒的1/2時,內浮頂便在浮筒產生的浮力作用下漂浮在油面上,隨著油面升降而升降,有效地減小了油品上部的氣相空間,同時,始終將油品與空氣保持隔離狀態,從而大量減少了油品的蒸發損耗,節約了能源,減少了環境污染,提高了儲罐使用的安全性。

利用全平面磚式蜂巢浮板組裝成大面積的浮頂,運用蜂巢強力支撐結構及浮力,平貼于儲存介質面上,形成全接液狀態,以有效達到最佳的防揮發作用。見下圖:

圖:工作原理

二、應用效果

隨著科學技術的不斷進步和人們節能、環保意識的增強,如何減少儲罐油品的蒸發已越來越受到人們的重視。磚式蜂巢浮頂在油品車間1414#罐進行安裝試用,在降低油品蒸發、節能、環保等方面起到了很好的作用。在安裝簡便、重量輕、動火少、成本低、施工周期短等方面,是鋼制內浮頂所不可比擬的。

以一臺5000m3罐為例,由于浮盤安裝大部分為鉚接,動火工作量比鋼制浮盤安裝要降低95%以上,滿足舊罐改造動火少的要求。浮盤安裝簡單,一般有廠家技術人員現場指導,由施工隊伍現場安裝,1414#罐施工凈工期為7天,現場技術人員介紹,該浮盤為首次安裝,如熟練安裝工期還可以縮短。

三、效益分析

1.節約損耗分析

浮筒式浮盤的5000m3儲罐一年的呼吸損耗如下:

L=365Ls+365Lw

Ls=Y ×Vn1×Px×D×M v×Ks×Kc×Ef

式中 Ls—小呼吸蒸發損耗,kg/a;

Y—系數,(外浮頂Y=3.1,內浮頂Y=2.05);

V—平均風速,m/s;風速取3.5;

n1—與密封有關的風速指數,(外浮頂n1=0.9,內浮頂n1=0.4);

Px—蒸汽壓函數,(無量綱); 0.0889

PvA—油品在平均儲存溫度下的真實蒸汽壓,31715.9Pa;

PA—儲罐所在地的平均大氣壓,1.0135*105pa;

D—儲罐直徑,20m;

M v—平均蒸汽分子量,80kg/kgmol;

Kc—油品系數,除原油外所有石油液體Kc取1.0;

Ef—二次密封系數,內浮頂罐單層密封Ef取1.0。

經計算Ls=336.788kg/a

每年損耗336.788*365=122927.62kg/yr

Lw=4Q*C*Wl/D

式中Lw—浮頂油罐大呼吸蒸發損耗,kg/a;

Q—平均發油量657m3/a;

C—管壁粘附系數,m3/1000m2;儲罐裝汽油有噴涂內襯的C取0.26:

Wl—儲存液體平均密度,0.75t/m3

D—儲罐直徑,20m

經計算Lw=25.623kg/a

每年損耗25.623*365=9352.395kg/yr

終上浮筒式浮盤的5000m3內浮頂儲罐每年損失為:

Ls+Lw=132.28t/yr

此次計算是依據石油工業出版社1997年10月出版的油品儲運設計手冊上冊第五章第三節油品蒸發損耗和結合儲罐使用實際情況得出的。

ISB N 7-5021-2178-1

而蜂巢式浮盤的5000m3內浮頂儲罐每年呼吸損耗如下:

1.正常工作狀況

1.1總損失可寫成 :

LT=LRLWDLFLD

LT總損失,lb/yr

LR邊緣密封損失,lb/yr

LWD出罐損失 ,lb/yr

LF浮盤部件損失,lb/yr

LD浮盤表面密封損失,lb/yr

1.1.1邊緣密封損失 LR

LRKRaKRbvn)D P*MVKC

實際上只要是內浮頂,上面公式里面的v就是0,所以上面公式可以變成下面公式

LRKRaD P*MVKCD AT A英標 D AT A國標

LR邊緣密封損失,lb/yr

KRa零風速邊緣密封系數,lb-mole/fr.yr1.1 1.637 kg-mole/m.yr

D罐體直徑,ft65.62 20m

P*蒸汽壓力,無量綱參數

PVA日均介質表面溫度下的蒸汽壓力 4.631715.9pa

PA大氣壓力 ,psia 1.0135*105pa

MV平均蒸汽分子量,lb/lb-mole 80 80kg/kg-mole

KC介質因數 1 1

經計算LR=1.637*20*0.095*80*1=248.824kg/yr

1.1.2出罐損失LWD

LWD=(0.943)QCSWL[1+NCNF/D]

D

LWD儲罐損失,lb/yr

Q 年吞吐總量 1509600 240000m3

CS罐體污垢系數,bbl/1000ft20.00150.002852m3/1000m2

WL有機液體的平均密度,lb/gal 7.5750kg/m3

D罐體直徑,ft65.62 20m

0.943常數,1000ft3.gal/bbl20.9430.004752.1000m3.m3/m6

NC油罐頂支撐柱數量,無量綱參數11

FC有效支撐柱直徑,ft 1 0.3048m

經計算LWD=112.10988kg/yr

1.1.3浮盤部件損失LF

LF=FFP*MVKC

LF浮盤部件損失,lb/yr

FF總浮盤部件損失系數,lb-mole/yr 60.78227.57069kgmole/yr

P* 蒸汽壓力,無量綱參數(前面計算得0.095)

MV平均蒸汽分子量,lb/lb-mole 80 80kg/kg-mole

KC介質因數 1 1

經計算LF=209.5372kg/yr

1.1.4浮盤表面密封損失LD

LD=KDSDD2P*MVKC

KD單位長度上的密封損失系數,lb-mole/fr-yr

0.14 0.208kg-mole/m-yr

SD浮盤表面密封系數,ft/ft2

P* 蒸汽壓力,無量綱參數(前面計算得0.095)

D罐體直徑,ft65.62 20m

MV平均蒸汽分子量,lb/lb-mole 80 80kg/kg-mole

KC介質因數1 1

SD=Lseam/Adeck

Lseam浮盤密封的總長度,ft1345 409.96m

Adeck浮盤面積,ft23381.912 314.19m2

經計算LD=825.0511kg/yr

正常工作狀況下總損失

LT=LRLWDLFLD

=248.824kg/yr+112.10988kg/yr+209.5372kg/yr+825.0511kg/yr

=1395.52218噸

1.2站立損失

LTL=LSL+LFL

LTL浮盤站立時的總損失,lb/站立時段

LSL閑置站立損失,lb/站立時段

LFL入罐損失,lb/站立時段

1.2.1LSL=ndKE(PVV/RT)MVKS

nd浮頂閑置時的天數 4848

KE蒸汽空間膨脹系數,無量綱參數

P 儲存液體的真實蒸汽壓力,psia4.6 31715.896pa

R 理想氣體常數 10.731 8307.23pam3/kg.mole.k

T 溫度,0R 536.67 298.39K

MV平均蒸汽分子量,lb/lb-mole 80 80kg/kg-mole

KS飽和系數,無量綱參數

VV=πD2HVO/4

D罐體直徑,ft65.62 20m

HVO蒸汽空間高度,ft

HVO=HS-HL+HRO

HS油罐殼體高度,ft52.493 16m

HL罐中介質高度,ft49.213 15m

HRO罐中介質斷供高度,ft

HRO=1/3 HR

HR罐體頂高度,ft

HR=SRRS

SR油罐頂部錐體斜率;如未知取0.0625

RS油罐殼體半徑,ft 32.8110m

經 計 算 HR=0.625m;HRO=0.208m;HVO=1.208m;VV=379.312m3

KS=1/(1+0.053PVAHVO)

PVA日均介質表面溫度下的蒸汽壓力,psia 4.6 31715.896pa

0.053常數,(psia-ft)-10.0532.52198E-0(5pa.m)-1

經計算KS=0.5556

KE=0.0018△TV

=0.0018[0.72(TAX-TAN)+0.028αI

KE蒸汽空間膨脹系數,無量綱參數

△TV日蒸汽溫度變化區間,0R

TAX日最高環境溫度0R 518.67 288.38K

TAN日最低環境溫度0R 497.07276.37K

α罐體顏色的太陽能吸收系統,無量綱參數 0.68 0.68

I日單位水平面上的太陽吸收能量,B tu/(ft2day)

113512889708.45j/(m2day)

0.0018常數(,0R)-10.00180.00323741K-1

0.72 常數,無量綱參數0.72 0.72

0.028常數,(0Rft2day)/B tu

0.028 1.37084E-06(K m2day)/J

經計算KE=0.06689

終上可得LSL=692.6005 kg/yr

1.2.2 LFL=(PVV/RT )MVS

S 入罐飽和系數,無量綱參數 0.50.5

經計算LFL=194.2626 kg/yr

所以站立損失LTL=LSL+LFL

=692.6005 kg/yr+194.2626 kg/yr

=886.8631 t/yr

浮盤的總損失為LT+LTL

=1395.52218 kg/yr+886.8631 kg/yr=2282.38528kg/yr

此浮盤損耗計算依據:

EPA AP-42,chapter7,organicliquidstorangtank.

美國環保局 AP-42號文件第七章,有機液體儲存罐

蜂巢浮盤組裝式內浮盤是漂浮在油罐液面上隨油品上下升降的浮動頂蓋。采用這種內浮頂蓋覆蓋在液體表面是目前公認的最理想的降低油品蒸發損耗的最經濟、簡單的方法,從上面的計算可以看出,采用內浮頂每年能夠減少油品損耗130噸,石腦油價格按5440元/噸計算,一年可節約損耗70.72萬元,8個月所減少油氣揮發的經濟價值相當于內浮頂安裝采購成本,即8個月可收回內浮頂成本。磚式蜂巢內浮頂可以使油品揮發降低95%。

新式內浮頂把介質即罐內儲料和空氣有效隔絕從一定程度上也降低了發生火災爆炸的危險等級,對大氣污染也降到了最低,達到了環保要求。

2.浮盤成本分析

(1)浮筒式浮盤

一次投入成本低。一個5000立方米的油罐,鋁質浮筒式浮盤成本在16萬元左右。重復利用效果差,油罐6年內防腐需將浮盤拆除重裝,浮筒式浮盤拆除后,變形的蒙皮需更換,約6-7萬元的材料費用。

(2)磚式全接液蜂巢浮盤

一次投入成本高。油品車間1414#罐磚式鋁質全接液蜂巢浮盤成本為49.5萬元。磚式全接液浮盤以其堅固耐用和減少油氣揮發為優勢,在使用周期內油氣揮發量非常可觀,從而減少油品損耗成本。

重復利用效果好,油罐每六年內防腐需將浮盤拆除重裝,磚式全接液浮盤拆除后,可以完全重復利用,增加費用少。

小結

磚式鋁質全接液蜂巢浮盤是一種新興的浮盤技術,以其特殊的蜂巢磚式接液設計結構,使其更加堅固耐用,沒有油氣揮發空間,具有更加可靠的安全性能,起到很好的火災預防效果。浮盤設計注重細節,采用兩次密封,密封效果更好,減少油品揮發,降低油品揮發損失,經濟效益可觀,減少環境污染,保障罐區作業安全。結構穩固、抗物料沖擊能力強、沒有沉船危險、施工簡單,具有比傳統浮筒式浮盤更多的優勢。