不同層間狀態對瀝青路面U形破壞的影響

楊 莉

(重慶市九龍坡區交巡警支隊,中國 重慶 400000)

0 引言

隨著交通量的增加,以及超載重載現象日益嚴重,半剛性基層瀝青路面往往較早地就出現各種損壞。有關現場調查研究表明[1-4],在接近長大縱坡的坡底和坡頂處,瀝青層易發生層間滑移現象,形成“U形”裂縫(月芽形)。在我國瀝青路面設計方法中,假設瀝青路面層與層之間完全連續。然而,在實際工程中,因施工工藝要求、各層材料屬性不同以及層間易污染等問題,層間接觸狀態十分復雜,路面的實際工作狀態往往與瀝青路面設計規范中要求的不相符合。這就使得瀝青路面的使用壽命大大縮短。因此,有必要分析層間結合優劣對瀝青路面結構的應力、應變的影響,從而提出有效地的處治措施,改善路面的受力狀態。

1 瀝青路面有限元模型的建立與表征方法

1.1 路面結構與計算參數

本文選擇典型的半剛性基層瀝青路面結構進行分析,材料參數均取靜態壓縮模量,路面結構及參數見表1。

表1 瀝青路面結構及參數

1.2 荷載形式

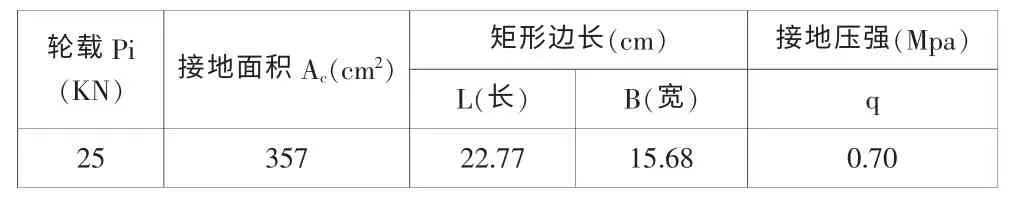

計算荷載采用均勻荷載分布矩形輪胎模型[5],雙輪的中心間距取31.98cm。不同荷載參數如表2。

表2 BZZ-100 的荷載工況

1.3 三維有限元模型的建立

圖1 有限元模型與網格劃分(m)

利用ABAQUS 有限元軟件建立模型,模型尺寸選為4m×4m×4m[6]。其中3 軸為行車方向,1 軸為路面橫斷面方向,2 軸為路面深度方向,同時約束底面2 方向的位移,約束左右兩面1 方向的位移,約束前后兩面3 方向的位移。選取3 維8 節點的縮減積分單元,計算模型與網格劃分,如圖1 所示。

1.4 層間接觸

本文在計算模型中設置了三個接觸面,第一接觸面是瀝青上面層和中面層之間的接觸,第二接觸面是瀝青中面層和下面層之間的接觸,第三接觸面是瀝青下面層和基層之間的接觸。在瀝青面層內的接觸中,考慮兩種接觸狀況:(1)層與層之間完全連續;(2)層與層之間不完全連續。在瀝青面層和基層之間的接觸中,考慮兩種情況:(1)層與層之間完全連續;(2)層與層之間摩擦接觸,摩擦系數μ 采用0.5[7]。具體的組合情況,見表3 所示。

表3 有限元計算模型層間組合情況一覽表

1.5 U 型破壞的表征方法

根據已有研究成果[8],選擇σ3(縱向水平拉應力)和τ13豎向剪應力作為表征U 型開裂的力學指標。

2 路面力學響應對U 形破壞的影響

2.1 對拉應力σ3的影響

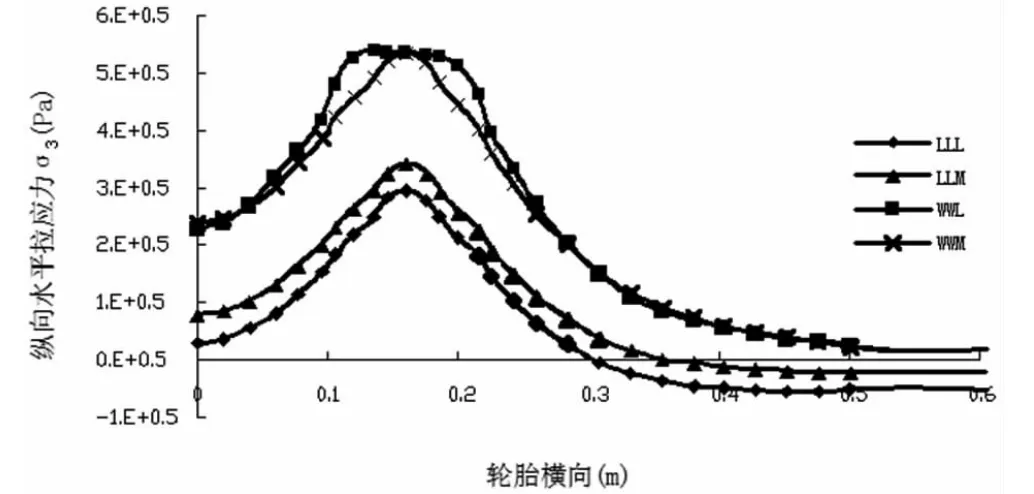

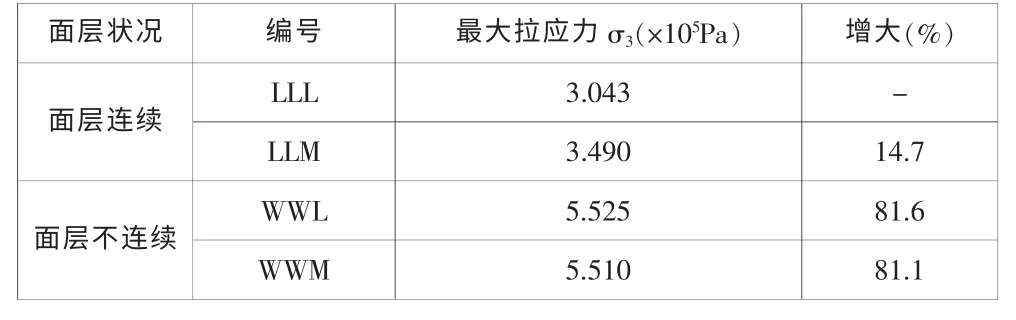

圖2 路表縱向水平拉應力σ3沿輪胎橫向的分布

圖2 和圖3 分別為路表面輪胎橫向范圍內縱向水平拉應力σ3和路面深度方向上縱向水平拉應力的分布圖示。從圖2 可以看出,不論層間處于何種接觸狀態,在路表輪胎橫向范圍內,拉應力σ3呈現出“倒U 型”的荷載分布形式,荷載應力主要集中于在輪跡帶內,而在遠離輪跡帶的位置出,荷載應力普遍較小,即隨著與輪跡帶距離的增加,荷載應力迅速減小,直至為零。從圖3 可以看出,不論層間處于何種接觸狀態,在路面深度方向上,拉應力σ3主要集中在瀝青層上面層及中面層,且拉應力σ3最大值位于路表,隨著深度的增加逐漸減小,直至開始其出現壓應力。還可以看出,在其他條件不變的情況下,拉應力σ3在層間不連續時相對于連續時,其數值增大了很多。以層間完全連續狀態LLL 為基準,將其它三種不同層間接觸狀況LLM、WWL 和WWM 的最大拉應力與之比較,結果見表4 所示。從表4 得知,當面層處于完全連續時,基面層間不連續時路表最大拉應力相對于基面層間連續時增大了15%;而當面層處于不連續時,基面層間不連續時路表最大拉應力相對于基面層間連續時變化不是很明顯。可見,基面層間接觸狀態對于路表最大拉應力有一定的影響。同時,面層層間接觸狀態對最大拉應力的影響尤為明顯。通過WWL 和WWM 兩種狀態與LLL 狀態比較發現,面層的不連續所導致的路表拉應力增大幅度竟高達81%以上。相關文獻表明[8],拉應力σ3是導致瀝青路面“U 形”破壞(底部)的主要原因。上述研究結果說明“U形”破壞(底部)主要是由瀝青面層層間接觸好壞引起的,而基面層間接觸狀況對其的影響相對而言較弱。可見,面層層間接觸狀態對“U形”破壞的產生了起到了關鍵作用。

圖3 縱向水平拉應力σ3 沿深度方向的分布

表4 路表最大縱向拉應力σ3比較

2.2 對剪應力τ13的影響

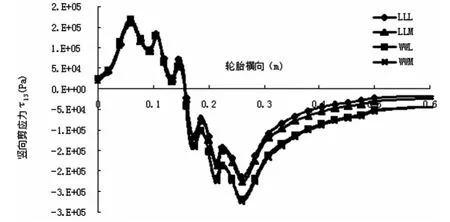

圖4 路表豎向剪應力τ13沿輪胎橫向的分布

圖5 豎向剪應力τ13沿深度方向的分布

圖4 和圖5 分別為路表面輪胎橫向范圍內豎向剪應力τ13和路面深度方向上豎向剪應力τ13的分布圖示。從圖4 中可以看出,不論層間處于何種接觸狀態,在輪胎橫向方向上,剪應力呈現較好的規律性,荷載應力主要集中在輪跡帶兩側,輪胎內側邊緣是拉,外側邊緣是壓。而且隨著與輪跡帶距離的增加,剪應力逐漸減少。從圖5 中可以看出,不論層間處于何種接觸狀態,在路面內深度方向上,剪應力主要集中于瀝青上、中面層,且剪應力的最大值位于路表,隨著深度的增加逐漸減小;同時,在層間不連續處出現了應力突變情況。

以層間完全連續狀態LLL 為基準,將其它三種不同層間接觸狀況LLM、WWL 和WWM 的最大剪應力與之比較,結果見表5 所示。

表5 路表最大豎向剪應力τ13比較

從表5 得知,當面層處于完全連續時,基面層間不連續時路表最大剪應力力相對于基面層間連續時增大了5%;而當面層處于不連續時,基面層間不連續時路表最大剪應力力相對于基面層間連續時僅僅增加了2%。可見,基面層間接觸狀態對于路表最大拉應力有一定的影響。與此同時,面層層間接觸狀態對最大拉應力的影響尤為明顯。通過WWL 和WWM 兩種狀態與LLL 狀態比較發現,面層的不連續所導致的路表剪應力增大幅度竟高達25%以上。可見,面層的接觸狀態對路面內剪應力τ13的影響程度要比基面層間接觸狀態對剪應力的影響程度大得多。換句話說,瀝青面層的接觸狀況是誘發“U 形”破壞的主要原因,而基面層間的接觸狀況對“U 形”破壞的影響相對較小。因此,針對“U 形”破壞,瀝青上、中面層的層間處治比基面層的層間處治更為重要。

3 結論

本文選擇縱向水平拉應力σ3和豎向剪應力τ13作為表征U 型開裂的力學指標。研究分析了縱向水平拉應力σ3和豎向剪應力τ13在輪胎橫向和路面深度方向上的分布規律。得出如下結論:

(1)縱向水平拉應力σ3主要集中于輪跡帶上,最大拉應力值出現在瀝青路表,且隨著深度的增加逐漸減小。

(2)豎向剪應力τ13的最大值位于瀝青路表,且隨著深度的增加逐漸減小,其中,剪應力主要分布在瀝青上面層,該區域內的高剪應力極易導致瀝青路面發生“U 形”破壞。

(3)“U 形”破壞主要是由瀝青面層層間接觸好壞引起的,而基面層間接觸狀況對其的影響相對而言較弱。

[1]沈金安.高速公路瀝青路面早期損壞分析與防治措施[M].北京:人民交通出版社,2004.

[2]孫立軍,等.瀝青路面結構行為理論[M].上海:同濟大學出版社,2003.

[3]蘇凱.山區公路瀝青路面基面層滑移分析[D].西安:長安大學,2004.

[4]張冰.車輛超載對瀝青路面使用性能的影響分析研究[D].哈爾濱:哈爾濱工程大學,2006.

[5]劉紅坡.層間接觸對半剛性瀝青路面力學響應的影響[D].成都:西南交通大學,2006.

[6]謝暉.基于FWD 檢測的半剛性基層瀝青路面結構性能評價[D].上海:同濟大學,2007.

[7]Romanoschi S.A.,Characterization of Pavement Layer Interfaces[D].Louisiana State University,Baton Rouge,1999.

[8]劉麗.瀝青路面層間處治技術研究[D].西安:長安大學,2008.