產品生命周期管理系統與E R P的集成應用研究

張亞特

(上海海事大學 物流工程學院,中國 上海 201306)

0 引言

隨著科學技術的迅猛發展,為了更快的響應市場需求的變化,提高企業的研發、生產和管理的效率,現代企業引進了多種信息化管理系統。其中最為常見的就是ERP(Enterprise Resource Planning,企業資 源 計 劃 )、SCM (Supply chain management, 供 應 鏈 管 理 )、CRM(Customer Relationship Management,客戶關系管理)以及 PLM(product lifecycle management,產品全生命周期管理)。這幾種管理系統都有各自的服務對象和范圍,但同時又有很多交叉點,需要系統之間大量的信息傳遞,尤其是ERP系統和PLM系統。然而各系統又是相互獨立的,企業中又缺少一個融會貫通的信息集成化的平臺,因此大量的數據需要人工重復錄入,嚴重降低了信息系統的使用效率,阻礙了企業的進一步發展。因此,如何將企業中的信息系統進行有效的集成,使之實現數據的無縫傳輸變得非常必要。

1PLM與ERP系統概述

1.1 PLM

產品全生命周期管理系統 (Product Lifecycle Management,簡稱PLM)是現代企業中重要的信息化的管理平臺。它涵蓋了從產品概念產生到產品消亡和回收的所有產品階段,并集成了與產品相關的工藝、流程、知識庫以及項目管理和質量管理等。PLM系統還為現代企業的設計和生產構筑了一個并行工作環境(由供應、產品設計開發、樣機制造、批量生產、采購/庫存、銷售與市場、客戶構成)的關鍵使能技術。一個成熟的 PLM系統能夠使所有參與創建、交流以及維護產品設計意圖的人員在整個產品生命周期中自由共享和傳遞與產品相關的所有異構數據[1],如圖紙與數字化文檔、CAD文件和產品結構等[2]。從而最大效率的實現了數據和知識共享,提高研發效率。

1.2 ERP

ERP(Enterprise Resource Planning,企業資源計劃系統)是一種主要面向制造行業進行物質資源、資金資源和信息資源集成一體化管理的企業信息管理系統。ERP是從制造行業的管理信息系統發展而來的,體現了當今世界上最先進的企業管理理念,并提供了企業信息集成的最佳方案,是企業管理現代化的重要標志。其基本思想是將企業的業務流程看作是一個緊密連接的供應鏈,包括供應商、制造工程、外協工廠、分銷與零售網絡和客戶,它將企業內部劃分成幾個互相協同作業的支持子系統:財務、市場營銷、生產制造、質量控制、服務維護、工程技術等,可對供應鏈上所有環節進行有效管理。

2 基于PLM系統的集成方式

不同的系統進行集成,主要有三個層面:系統功能的交互、產品信息共享以及數據通信。簡單地說,集成就是信息集成與應用。信息集成是整個集成的基礎,而應用集成為信息集成提供了保障,使得信息集成能夠得到實際應用,兩者互為關系,密不可分。其中應用集成又可分為三個層次[3][4]:應用封裝、接口交換和緊密集成。

2.1 應用封裝

用于異構應用系統之間的數據信息集成,其中包括了應用工具本身和產生文件的集成。當數據信息被激活時,其相應的應用系統也同時被激活,并在其中進行修改。但是這種方法集成的系統只能對數據文件總體進行管理,不能讀取或者編輯其內部數據。。

2.2 接口交換

接口交換主要是通過構建中間數據庫,并在兩個異構系統中創建新的功能模塊即接口,使得兩個系統同時能在中間數據庫中讀取和寫入數據信息。通過這種方式可以實現兩個異構系統中的信息交換和傳遞。由于一個系統在進行數據讀取和寫入的時候都是在中間數據庫進行的,因此不會對另一個系統內的數據產生影響。

2.3 緊密集成

這種集成方式是比接口交換更為緊密的集成方式。它是兩個系統進行有機融合,在一個系統進行讀取和寫入數據的時候,直接讀取或者寫入到另一個系統內,是一種全自動的雙向實時的信息交換。這種集成方式取決于各應用工具系統的開放程度及對系統內部結構的了解。并且這種集成方式需要對系統進行大量的二次開發。

以中間庫為基礎的接口交換集成方式是通過定義一個對接雙方需要的表結構放置于中間庫中,然后對接雙方不需要直接訪問同時也不需要知道對方的數據庫,直接從中間庫表結構中獲取相關的數據信息從而實現數據的共享對接。

中間庫特性:

1)快速高效

通過數據庫內置的功能,直接通過數據通信,減少數據中間轉換。

2)數據同步和完整性保證

對接雙方的數據將在可接受的時間間隔內進行中間庫數據的同步更新,從而保證對應的數據的 同步和完整性。

3)數據安全性保證

經過中間庫數據緩沖,對接雙方可以對數據進行過濾、分析從而實現對共享數據的控制。所有進入對接雙方系統的數據,都通過業務規則的處理,確保數據進入系統時都是安全可靠的。

上述特點使中間庫技術被廣泛應用于企業信息集成技術的實現中。

3 PLM與ERP集成框架與實現

3.1 PLM與ERP協同工作模式

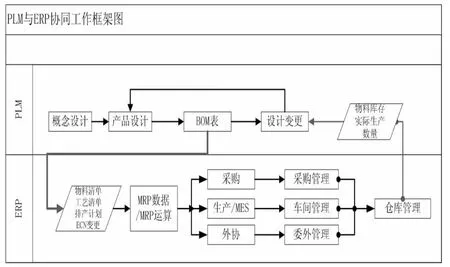

PLM系統是現代制造企業研發管理的核心,也是產品數據的源頭。在PLM系統中產生的大量產品數據如BOM(Bill of Material,物料清單)、工藝路線、排產計劃、物料、ECN(工程變更通知)等都需要傳給ERP系統。因為只有有了這些基礎數據,ERP才能完成MRP(Material Requirement Planning物料需求計劃)。進而繼續完成后續的資源計劃和管理。而PLM系統在進行設計和變更的時候,需要了解物料的庫存和實際的生產數量等信息,這就需要ERP系統將這些數據傳輸到PLM系統中。因此PLM系統與ERP系統在業務層面存著較多的交叉。其協同工作模式如圖1所示。

圖1 PLM與ERP協同工作框架圖

3.2 企業中的應用與實施

3.2.1 集成后的系統界面

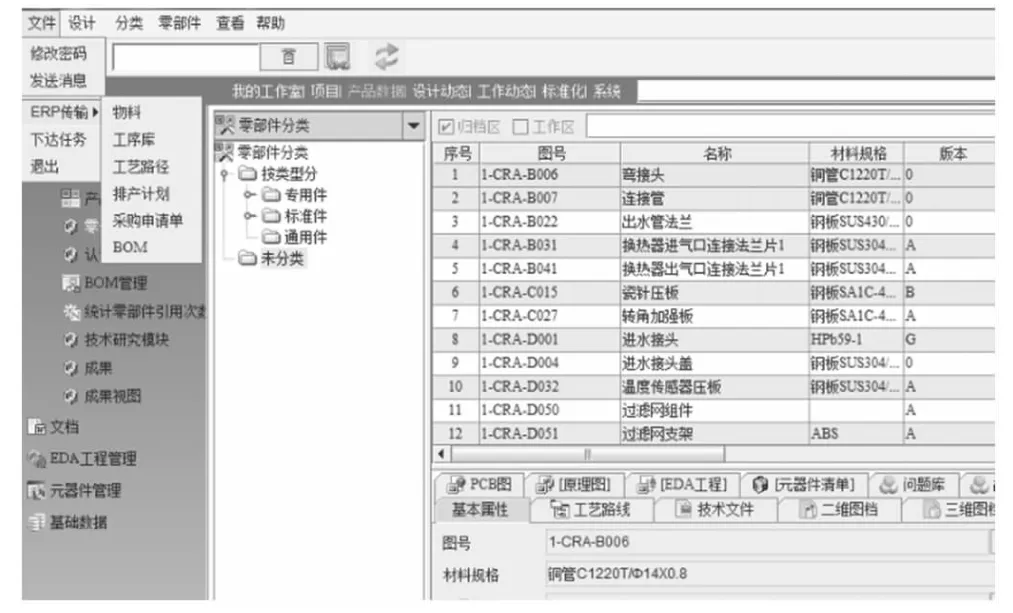

在企業實施后所集成的系統界面如圖2所示。在文件菜單中添加ERP傳輸功能,并添加子菜單。其中包括物料、工序庫、工藝路徑、排產計劃、采購申請單和BOM。點擊不同的子菜單功能可以傳遞不同的數據到中間庫。

圖2

3.2.2 集成后數據的雙向傳輸

PLM系統管理著產品數據的源頭,其在業務層面與產品后期管理的供應鏈、生產制造、售后服務業務存在一定程度的信息交互,因此在系統層面PLM和ERP系統需建立相應的數據傳輸接口,及時有效的把信息數據完整的傳遞給ERP系統,滿足數據無縫交互的需要。

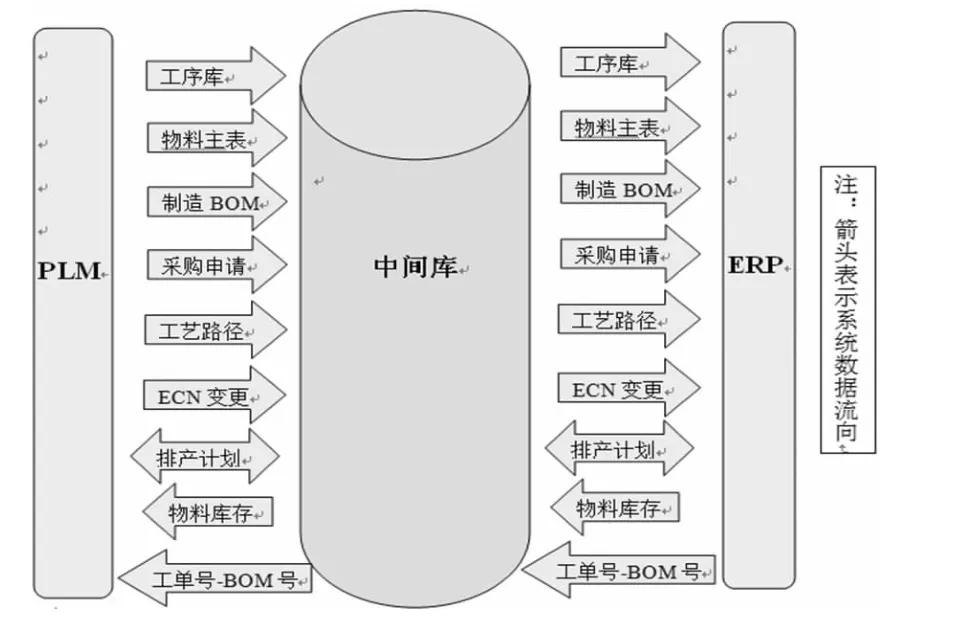

通過對現有的一般企業業務進行分析,PLM和ERP之間的傳輸的主要數據有9類,分別為:物料庫存、物料信息、工藝路徑、工序庫、排產計劃、ECN變更、制造BOM、采購申請、工單號-BOM號。以上的這幾種傳輸數據已經基本滿足現代企業信息集成的要求。其集成模式采用中間表的方式進行傳輸,但具體數據傳輸流向有兩種:從PLM傳至ERP系統的接口有7類,從ERP傳向PLM的接口有2類。其接口傳輸的控制方式可以使用自動或手動開關處理。數據傳輸示意圖3如下。

3.2.3 集成后數據傳輸的內容

該實例中通過建立基于中間庫的接口集成方式實現PLM系統與ERP系統據集成。具體的集成模型有以下幾部分組成:

1)采用接口程序并建立中間庫表結構,將PLM系統的物料、制造B0M、工藝數據、工序庫、ECN變更等數據通過接口程序傳遞給ERP系統。

2)在物料、制造B0M、服務BOM、工藝數據、工序庫、ECN變更等數據發生變化(新建、修改、刪除)時,采用全量的方式,由PLM系統完成產品結構和工藝數據的比較,傳遞給ERP系統。

3)采用接口程序并建立中間庫表結構,由ERP系統把庫存信息、排產計劃、BOM號等數據傳遞給PLM系統。由PLM系統維護材料庫存、設備和工裝狀況等數據,傳遞給ERP系統。

圖3 PLM系統與ERP系統數據傳輸模型

實踐證明通過SIPM/PLM與ERP的系統集成,實現了兩者之間有效的數據無縫傳輸。提高了企業的信息化水平和信息系統的使用效率,大量減少了繁復的人工數據輸入等操作。使得PLM可以對ERP數據進行讀取,方便了設計工程師和工藝工程師進行產品的研發和設計。同時PLM系統也為ERP提供經過了結構化流程簽審的有效的BOM等信息,方便ERP后續工作的展開。

4 結語

本文首先分析了產品全生命周期管理系統(PLM)和ERP系統在現代制造企業中的應用現狀,構建了PLM系統與ERP系統的協同工作框架。其次通過基于中間文件或中間表的集成模式建立了企業PLM與ERP集成的數據傳輸模型。最后列舉了以SIPM/PLM為平臺的產品全生命周期管理系統與ERP系統的集成實例。運用本文論述的方法建立較為有效的集成平臺,達到了預期效果。

[1]陳永新.PDM在企業實施過程中與CAD集成的探討[J].機械與電子,2002(5):8-14.

[2]高奇微,莫欣農.產品數據管理及其實施[M].機械工業出版社,1998:37-49.

[3]楊坤.基于PLM的企業CAD/ERP信息集成研究[J].常州信息職業技術學院學報,2005,12,4(4).

[4]彭義兵.PDM 與 ERP 集成的 3 種方法[J].中國制造業信息化,2003,11.