化肥裝置氮氣壓縮機的防喘控制

王玉龍

(中國石油蘭州石化分公司電儀事業部,甘肅蘭州 730060)

中石油蘭州石化公司化肥廠大化肥裝置于1997年建成投產,空壓機和氮壓機壓縮機由瑞士蘇爾壽公司制造,透平由西門子公司制造,合成氣壓縮機和氨壓縮機透平和壓縮機由三菱重工制造。機組聯鎖安全保護系統采用MODICON PLC 系統,空壓機、氮壓機、氨壓縮機、合成氣壓縮機汽輪機的調速控制均為WOODWARD 電子調速器505E/505。機組防喘振控制采用橫河可編調節器器YS80。合成氨裝置原設計渣油為原料,2001 年改為以天然氣為原料,新增加了一臺阿特拉斯多軸式離心壓縮機組,電動機驅動,天然氣壓縮機控制系統為西門子S7-400 PLC。 機組調速、防喘、聯鎖保護相互獨立,控制系統老化,致使系統多次出現故障,使化肥裝置停車。2011 年對合成氨6 大機組控制系統進行改造,選用TR1CONEX TS3000 綜合控制系統。

1 離心式壓縮機喘振現象

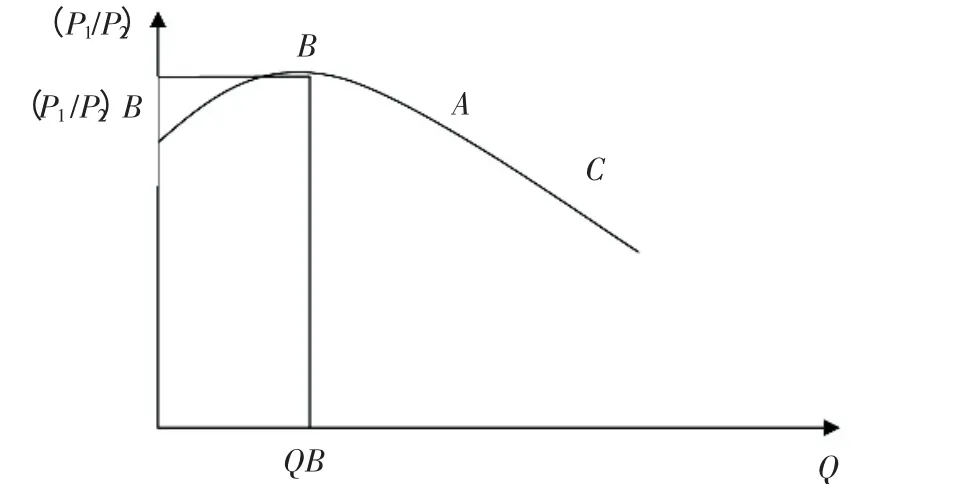

喘振是離心式壓縮機特有的現象,流量與壓力不匹配,壓力過高而對應流量過小就會引起壓縮機及相連設備喘振。離心式壓縮機在某一固定轉速下的特性曲線(見圖1)。QB 是最大壓縮比(P2/P1)(壓縮機出口壓力和入口壓力之比)相對應的體積流量,B 點是在這一工況下喘振曲線和工作曲線壓縮機能否穩定操作的分界點。壓縮機工作點在A 點,當壓縮機降低負荷或由于某種原因造成流經壓縮機的流量減小,壓縮機工作點由A 點移B 點,此時壓比升至最大;出口壓力也升至最大,流量繼續下降,則壓縮比也將繼續下降,出口壓力也進一步減小,這是與壓縮機相連接的管線系統的壓力在這一瞬間卻不會變,于是管網壓力大于壓縮機所能提供的壓力,瞬間將發生氣體倒流現象造成部分或全部氣體回流,待管線中壓力下降后,氣體流動方向又反過來,氣流在壓縮機中來回流動的現象稱作喘振。B 點時壓縮機在這一工況下喘振點。喘振時壓縮機機體發生振動并波及到相鄰的管網,喘振強烈時,能使壓縮機嚴重破壞。

圖1 離心式壓縮機性能曲線

2 TRICONEX TS3000 防喘振曲線

喘振的發生與壓縮機的功率有關,在不同功率下壓縮機的喘振點是不同的,選取不同功率下的幾個喘振點,連成曲線,既可得到喘振曲線。在化肥機組改造中,壓縮機的喘振曲線是由原壓縮機廠家提供,在TRICONEX 典型的喘振控制曲線中,喘振線橫坐標壓縮機某一段入口流量h%,縱坐標為壓比或壓差的百分比。喘振線是根據原壓縮機廠家提供的壓縮機性能曲線經過轉換計算出來的。其具體做法為,在壓縮機性能曲線的喘振線上取5 個點,然后通過一定的計算方法轉換TRICONEX 控制算法的拐點坐標,連接這些拐點便得到了此種控制算法的喘振線(見圖2)。

圖2 根據壓縮機性能曲線建立喘振線

在某一轉速,壓比一定時,保證壓縮機入口流量不低于最小流量控制點的值,為喘振點。為了安全起見需選擇喘振線的安全裕度(2 %~10 %),稱為防喘振線。如果工作點越過喘振線,程序就會認為發生喘振。這時就會認為防喘振安全裕度小了,程序會自動調整裕度一次增加2 %,形成新的防喘振線即喘振下移線。當機組運行工況改善后可以按“復位按鈕”可以使裕度恢復正常,防喘振下移線與防喘振線重合。通過實時監測壓縮機的工作點與喘振線之間的距離,通過獨特的防喘振算法,對壓縮機防喘閥進行控制,進而達到防止壓縮機喘振的目的。

壓縮機工作點的計算,可以根據壓縮機實際現場情況,通過一定的轉換和補償得到其控制算法所需要的壓縮機入口流量。工作點計算方法有以下兩種:

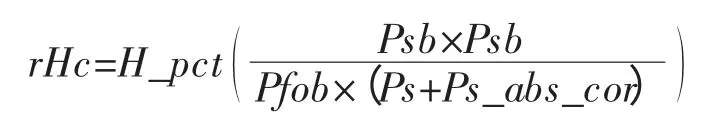

(1)當孔板安裝在壓縮機入口時,工作點計算公式為:

其中:rHc-工作點;H_pct-孔板測量差壓百分比;Psb-壓縮機入口設計壓力(絕對壓力);Pfob-孔板測量設計壓力(絕對壓力);Ps-壓縮機入口壓力(表壓);Ps_abs_cor-Ps 轉換為絕對壓力系數(當地大氣壓)。

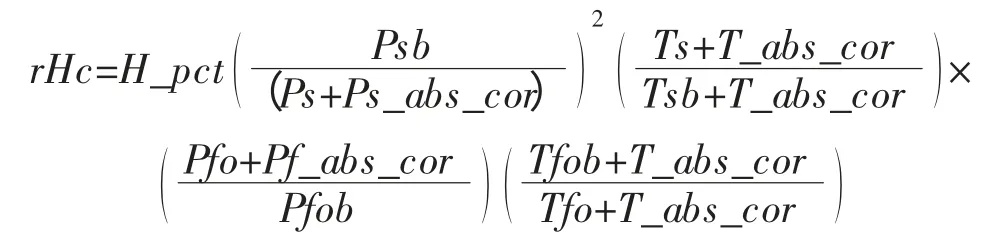

(2)當孔板不是安裝在壓縮機入口時,工作點計算公式為:

其中:rHc-工作點;H_pct-孔板測量差壓百分比;Psb-壓縮機入口設計壓力(絕對壓力);Ps-壓縮機入口壓力(表壓);Ps_abs_cor-Ps 轉換為絕對壓力系數(當地大氣壓);Ts-壓縮機入口氣體溫度(單位:℃);T_abs_cor-轉換為絕對溫度系數(273);Tsb-壓縮機入口設計溫度;Pfo - 孔板位置氣體實際壓力;Pf_abs_cor-Pfo 轉換為絕對壓力系數;Pfob-孔板測量設計壓力(絕對壓力);Tfob-孔板測量設計氣體溫度;Tfo-孔板處實際氣體溫度。

3 氮氣壓縮機防喘振控制

在化肥6 臺機組改造中,氮壓機的防喘振系統的改造最具有難度,氮壓機工藝系統復雜,與外部關聯設備較多,通過對原設計的可編程調節器YS80 的程序解讀,對關鍵控制點進行了改進,順利實現了氮壓機防喘振控制改造。

3.1 氮壓機工藝流程

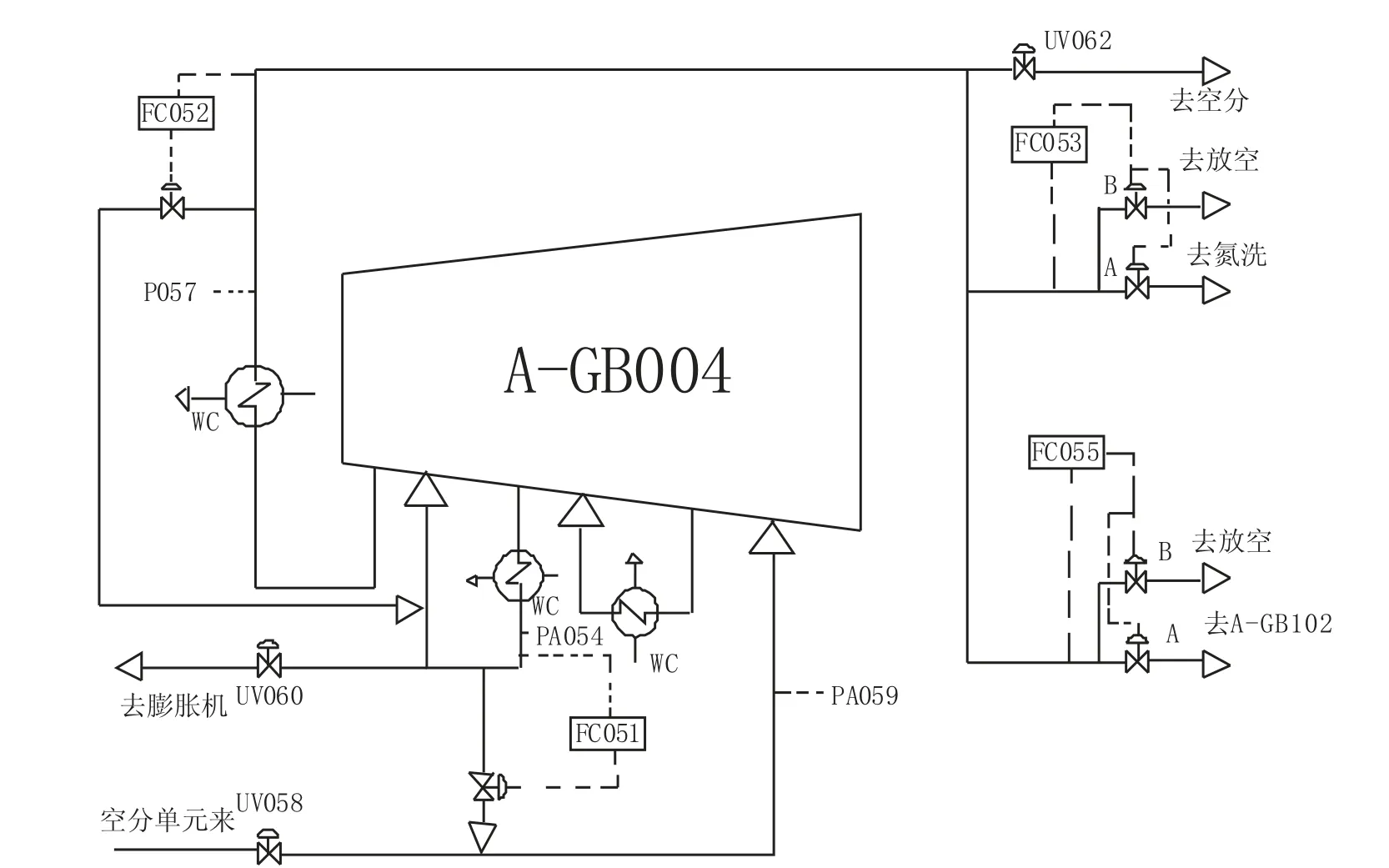

空分單元來的0.52 MPa 低壓原料氮氣,經程控閥UV058 后進入氮氣壓縮機,經一:二級葉輪壓縮后,約1.3 MPa,124 ℃的氮氣進入一段冷卻器冷卻至40 ℃進入壓縮機二段,依次經三:四級葉輪壓縮后,約3.35 MPa,155 ℃的中壓氮氣經二段冷卻器冷卻至40 ℃以下,一部分經程控閥UV060 送往空分膨脹機做為制冷原料氣,其余氮氣進入壓縮機三段第五級葉輪繼續壓縮后壓力5.15 MPa,97 ℃進入三段冷卻器冷卻至40 ℃后分三路送至各單元。一路經程控閥UV062 送往空分單元循環換熱器,第二路經分成調節閥FV053A 送往液氮洗單元,或在氮洗未開車時經FV053B 防空,第三路經分程調節閥FV055A 送氣化高壓氮壓縮機GB102,在GB102 未開車時,經程控閥FV055B 防空。氮壓機流程圖(見圖3)。

3.2 氮壓機防喘振控制設置

氮壓機分三段壓縮,一段入口壓力為0.52 MPa,一段出口壓力為1.3 MPa,二段出口壓力為3.35 MPa,三段出口壓力為5.15 MPa。一、二段共用一個防喘振閥FV051 回流到壓縮機一段入口,三段用一個防喘振閥FV052 回流到壓縮機三段入口。用壓縮機二段出口流量FT051,一段入口壓力PA-059,PI054 二段出口壓力做氮壓機一、二段的防喘振控制。用PI054 二段出口壓力,PI056 三段出口壓力和三段出口流量FT052 做氮壓機三段的防喘振控制。

圖3 氮壓機流程圖

在機組二段出口除一部分氣體去三段入口外,另外一部分氮氣經程控閥分流到2 臺膨脹機,膨脹機一開一備,為空分裝置提供冷量。在聯鎖設置上,氮壓機進入喘振區,FV051 或者FV052 閥打開,氮壓機卸載信號,觸發膨脹機跳車。膨脹機的啟停過程中影響到壓縮機的三段入口流量,膨脹機啟動時三段入口流量減小,使得壓縮機三段容易進入喘振區;而當膨脹機停止時,一方面三段入口流量增加,從而三段入口壓力升高,三段出口壓力升高影響到空分裝置的運行。鑒于氮壓機運行的此特點,通過反復試驗,對膨脹機啟停過程中,影響氮壓機運行,對氮壓機控制方案進行改進,該方案用三段出口壓力控制輸出來控制三段防喘閥FV052 和汽輪機轉速,防喘閥控制和調速之間采用分程控制。具體做法是當膨脹機啟動時三段出口壓力降低,先關閉三段防喘閥FV052,在關閉閥門的時候若防喘閥已關閉到5 %,壓力還繼續下降,此時汽輪機則開始升速;反之三段出口壓力高,汽輪機先降速,若三段出口壓力繼續升高則慢慢打開防喘閥FV052。膨脹機停止時,打開FV051 閥12 %的開度,將進入膨脹機的流量回流到一段入口保證三段入口的壓力沒有太大的波動,三段出口壓力調節一直在調節從而保證三段出口的壓力穩定,空分裝置的工藝生產。在氮壓機總控畫面上設計二段出口壓力調節器和三段出口壓力調節器,在開啟膨脹機之前,將二段出口壓力調節器的設定壓力設定在3.2 MPa,三段出口壓力調節器設定值設定在5.01 MPa,將兩個調節器自動投入,開啟膨脹機后,氮壓機穩定運行后,可推出調節器自動投入。運行的膨脹機如跳車或手動停車,兩個調節器自動投入,進行調節。

4 總結

化肥6 臺大機組控制系統改造,機組實現了一次開車成功。通過對氮氣壓縮機防喘振控制系統的優化改進,解決了膨脹機開停車對氮壓機系統的影響,消除了因膨脹機停車導致氮壓機停車的影響。與原控制系統相比,TRICONEX TS3000 將透平調速控制、防喘振控制、聯鎖邏輯控制,壓縮機工藝控制監控整合為一體,完善的SOE 系統能記錄毫秒級的事故記錄,對以往壓縮機非計劃停車后,事故記錄不清,故障難以查找被動局面完全消除。系統改造后,邏輯控制直觀、清晰,邏輯修改容易,聯鎖維護非常方便。壓縮機防喘振系統動態畫面為操作人員提供了壓縮機實時運行狀況,為操作人員提供了良好的人機監控界面。改造后壓縮機儀表控制系統的高可靠性,保障了機組安全、穩定運行,為化肥裝置的長周期運行奠定了良好的基礎。

[1] TRICONEX TS3000 使用手冊.

[2] 氮壓機操作規程[G].2010.