長慶油田X 增壓站結垢原因分析及治理

劉貴賓,翁華濤,韓創輝,閆強偉,趙 娜

(西安長慶化工集團有限公司,陜西西安 710018)

長慶油田X 增壓站于2009 年11 月建成投運,平均日處理液量1 030 m3,上游來液包括:SJ 增壓站220 m3/d(含水82 %)、SS 增壓站450 m3/d(含水46%)、W07 井組100 m3/d(含水47 %)、S46 井組60 m3/d(含水34 %)、S54 井組20 m3/d(含水92 %)以及SQ 轉油站180 m3/d(含水0.1 %)。

2013 年9 月,因結垢更換站內管線。2013 年12月,總機關壓力上升、加熱爐效率降低、加熱爐進出口壓差,對緩沖罐、加熱爐等管線拆卸檢查,發現站內管網再次結垢,平均結垢厚度達15 mm。

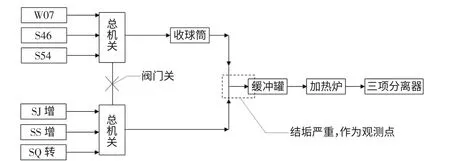

通過圖1 可以看出,X 增壓站原油集輸管線結垢嚴重部位在緩沖罐進口處,而這個部位正是井組來液與上級增壓站來液的匯集處,可以初步判斷導致管線結垢的原因為兩處來液不配伍。

1 X 增壓站垢型分析

依據行業標準《SY/T 5516-2000 碳酸鹽巖化學分析方法》[1]對X 增壓站管線垢樣進行分析。

圖1 X 增壓站工藝流程

XRD 測試結果為:X 增壓站管線垢樣中含鋇天青石(Ba,SrSO4)95 %,石膏(CaSO4·2H2O)5 %。

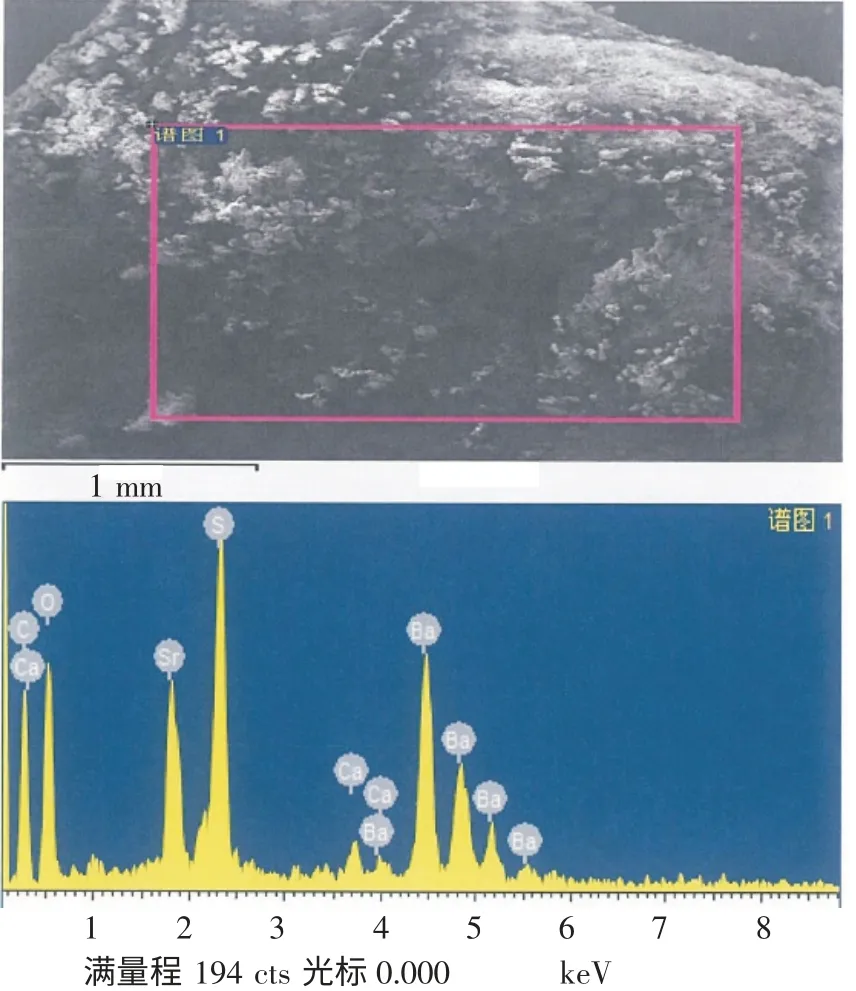

圖2 X 增壓站管線垢樣能譜分析圖

SEM 能譜測試結果為:X 增壓站管線垢樣中含Ba元素含量約為27 %,Sr 元素含量約10 %,且Ks(BaSO4)=1.1×10-10,Ks(SrSO4)=2.8×10-7。

綜合XRD 測試、SEM 能譜測試分析結果,判定X增壓站管線垢樣以BaSO4為主,含有少量的SrSO4、CaSO4垢。

2 X 增壓站水型分析

2.1 水型分析方法

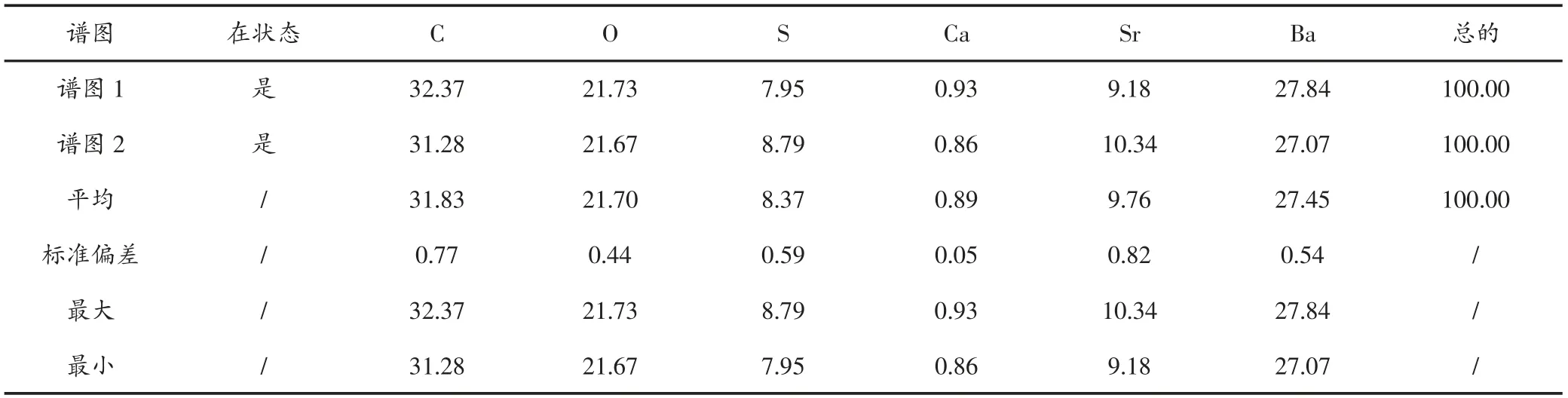

依據行業標準《SY/T 5523-2006 油田水分析方法》[2]對具有代表性的不同地點的水樣進行分析,具體實驗結果(見表2)。

2.2 水型實驗結論

由實驗數據可知,現場水樣礦化度非常高,最低為64.19 g/L,最高達到124.99 g/L。現場水中Ba2+含量高,存在一定量的Ca2+及SO42-,不存在CO32-。

由表2 可知,SJ 增壓站(220 m3/d,含水82 %)Ba2+含量特別高,達到0.52 g/L,是硫酸鋇鍶垢成垢陽離子的主要來源,同時Ca2+含量特別高,達到7.47 g/L,是硫酸鈣垢成垢陽離子的主要來源;S54 井組(20 m3/d,含水92 %)SO42-含量高,達到5.13 g/L,是成垢陰離子的主要來源。SQ 轉油站來液含水只有0.1 %,對X 增壓站結垢影響很小,因此不做討論。

表1 X 增壓站管線垢樣能譜分析數據

表2 水型分析化驗結果

3 X 增壓站結垢治理

針對X 增壓站原油集輸系統結垢嚴重的問題,結合垢型、水型分析結果,通過室內阻垢效果評價,將CQ-ZG02 復合阻垢劑用于X 增壓站結垢治理。

3.1 CQ-ZG02 復合阻垢劑作用機理

CQ-ZG02 復合阻垢劑是一種無磷、非氮的“綠色”環保型多功能阻垢劑,主要成分為聚環氧琥珀酸鹽,其對水中的碳酸鈣、硫酸鈣、硫酸鋇有良好的阻垢分散性能,阻垢效果優于常用有機膦類阻垢劑。

(1)螯合作用:阻垢劑中的部分活性基團對成垢陽離子具有一定的螯合力,發生了螯合作用,所以加入阻垢劑后,可封鎖部分成垢陽離子,抑制其與陰離子的反應,從而阻止結垢。

(2)低劑量效應:指加入相對水中結垢成分的陽離子濃度低得多的阻垢劑,即可抑制大量成垢離子的結晶作用,所顯示出來的阻垢效果。這是因為在過飽和溶液中,存在大量小于臨界半徑的小晶體垢,由于所加入的阻垢劑對小晶體中的晶核和晶體的活性點有特殊的吸附能力,并可通過物理或化學作用,吸附在上面,使界面能大大增加,界面能越高,晶體的臨界半徑越大,小晶體從水中析出就越困難,從而實現了宏觀的低劑量效應。

(3)晶格畸變作用:晶體在生長時,首先在晶體的扭折位置生長晶格,而且扭折位置是晶體界面上最穩定的位置。當溶液為過飽和液時,微溶鹽分子到達扭折位置的幾率最大,因而晶體可正常地生長;而當溶液中存在阻垢劑時,將吸附在晶體扭折位置,占據了晶體正常生長的晶格位置,抑制晶體有規律生長,從而大大破壞結晶的規整性,使晶格變形。由于發生畸變的晶體形狀很不規則,難以通過有序緊密排列形成堅硬的垢塊。

3.2 現場治理方案

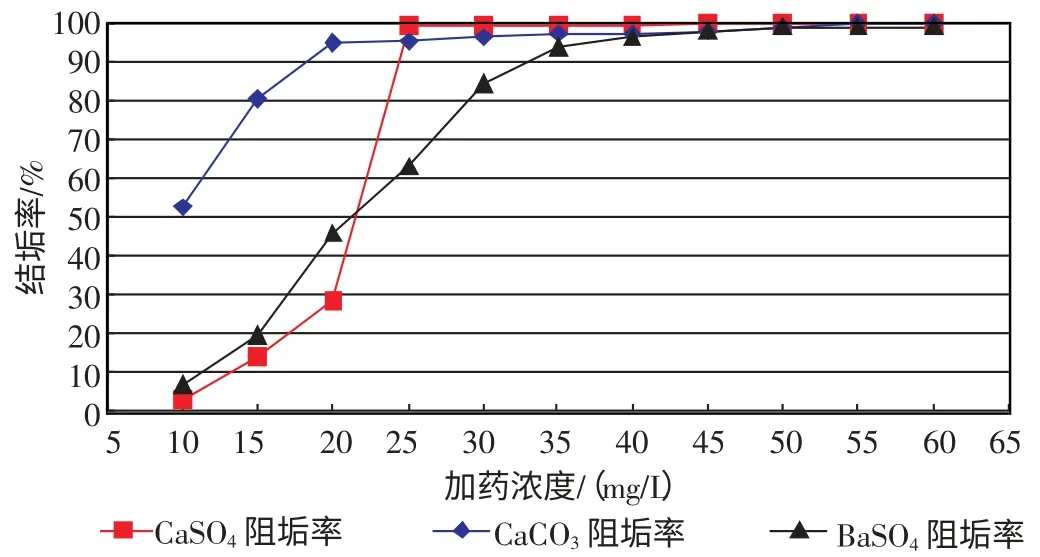

為了確定現場應用時CQ-ZG02 復合阻垢劑的加藥濃度,在室內采用絡合滴定法對CQ-ZG02 復合阻垢劑進行CaCO3、CaSO4及BaSO4三種垢型阻垢效果評價,實驗結果(見圖3)。

圖3 不同投加濃度下CQ-ZG02 的阻垢率

由圖3 可知,在加藥濃度為35 mg/L 時,CQ-ZG02復合阻垢劑對CaCO3、CaSO4、BaSO4的阻垢率均達到90 %以上;在加藥濃度為30 mg/L 時,CQ-ZG02 復合阻垢劑對CaCO3、CaSO4的阻垢率均達到96 %,對BaSO4的阻垢率也能達到84 %;若加藥濃度進一步降低,則對BaSO4的阻垢率下降較為明顯,為求使用效果及成本最優化,此次現場試驗加藥濃度定為30 mg/L。

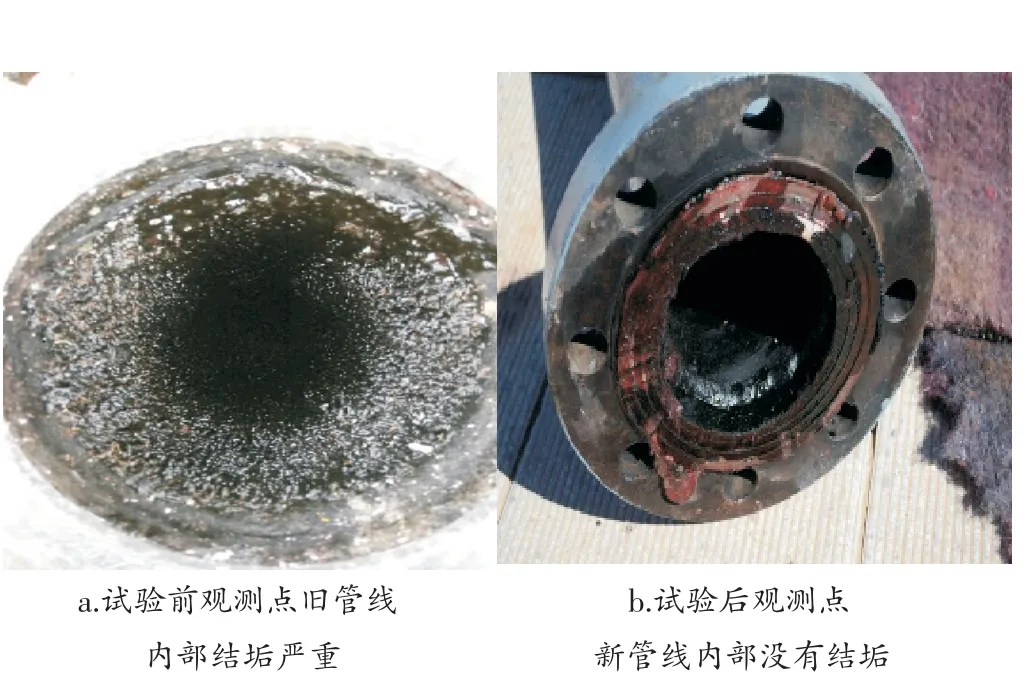

X 增壓站平均日處理液量1 030 m3,依據現場垢型及采出水水型分析結果,在SJ 增壓站每日投加CQZG02 復合阻垢劑30.9 kg,加藥方式為連續投加,可有效防止硫酸鋇、硫酸鍶及硫酸鈣垢的生成。同時,更換X 增壓站緩沖罐進口端管線,作為試驗效果觀測點。

4 試驗效果及結論

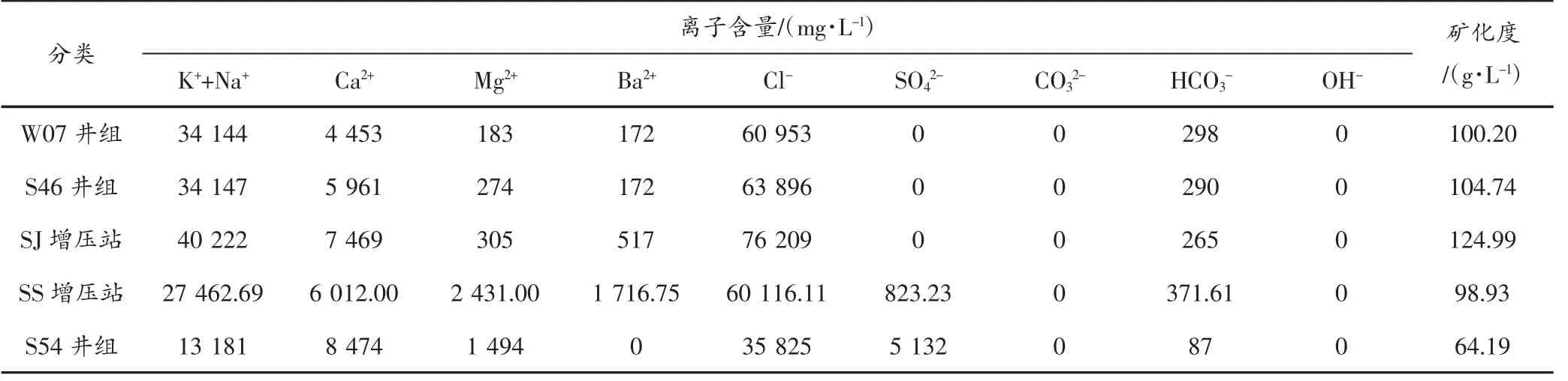

圖4 CQ-ZG02 復合阻垢劑現場應用效果

(1)經過為期三個月的現場應用后,技術人員對觀測點管線進行拆卸,發現管線內部沒有結垢,CQ-ZG02復合阻垢劑的現場阻垢效果明顯,X 增壓站結垢治理取得成功。

(2)長慶油田X 增壓站原油集輸管線結垢嚴重的原因為井組來液與上級增壓站來液不配伍,從而導致產生大量BaSO4垢及少量的SrSO4、CaSO4垢。

(3)CQ-ZG02 復合阻垢劑是一種環保型多功能阻垢劑,在加藥濃度為30 mg/L 時,對CaCO3、CaSO4的阻垢率達到90 %以上;在加藥濃度為60 mg/L 時,對BaSO4、CaCO3、CaSO4的阻垢率均達到90 %以上。

[1] 中華人民共和國石油天然氣行業標準.SY/T 5516-2000 碳酸鹽巖化學分析方法[S].北京:石油工業出版社,2000.

[2] 中華人民共和國石油天然氣行業標準.SY/T 5523-2006 油田水分析方法[S].北京:石油工業出版社,2006.