增壓生產模式下脫水橇運行分析及優化

劉建民,趙崢延,李增增,郝 麗,陳 斌,呂海霞

(中國石油長慶油田分公司第一采氣廠,寧夏銀川 750006)

隨著氣田開發,氣井壓力不斷降低,大部分氣藏已進入遞減期。為了提高氣田綜合開采效益和氣藏采收率[1-3],靖邊氣田采用增壓方式進行開采,在此背景下,有必要對現有的地面工藝模式與增壓開采之間的適應性進行評價分析,研究適合于靖邊氣田增壓開采的工藝運行模式與管理方法,形成經濟、有效開發的配套工藝技術[4]。

1 脫水工藝

三甘醇溶劑吸收脫水由于露點降大,成本低、運行可靠及經濟效益好,故被廣泛采用。靖邊氣田集氣站在用的脫水工藝全部為三甘醇吸收脫水的撬裝裝置。脫水撬均由高壓吸收脫水系統和低壓高溫再生系統組成。在增壓開采中,脫水橇運行出現了以下問題:

(1)進塔天然氣含水量增加。按分離之后為飽和天然氣計算,由于系統壓力降低,增壓站壓縮機進口天然氣中含水量較非增壓站脫水撬進口天然氣含水量更高。

(2)進塔天然氣溫度高。天然氣經壓縮機增壓后,經過空冷器冷卻,進入脫水撬。當壓縮機組在夏季運行時,脫水橇天然氣進口溫度最高可達50 ℃左右,脫水撬露點控制難度高。

針對這兩個存在的問題,結合現場運行參數,利用HYSYS 軟件,使用Peng-Robinson 方法,運用過程仿真模擬天然氣三甘醇脫水處理裝置,對脫水撬相關運行參數進行模擬分析評價,優化脫水撬運行參數。

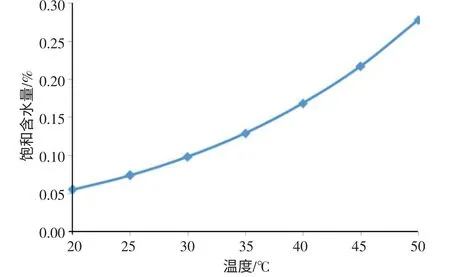

圖1 不同溫度下天然氣飽和含水量(壓力為5.4 MPa)

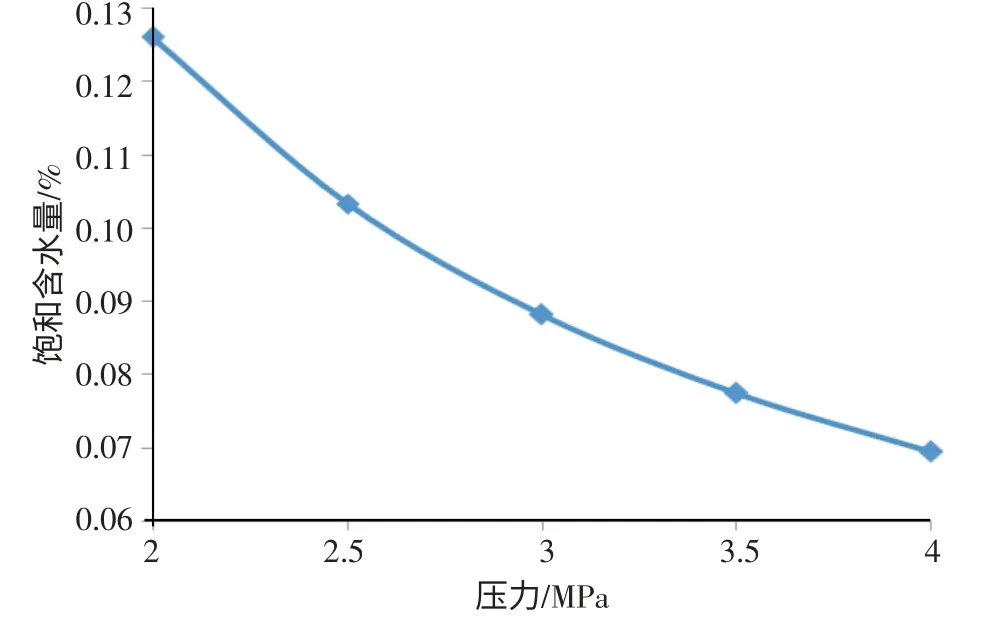

圖2 不同壓力下天然氣飽和含水量(溫度為20 ℃)

(1)原料氣飽和含水量變化,天然氣中飽和含水量主要受壓力、溫度影響。壓力降低,飽和含水量升高;溫度升高,飽和含水量升高。利用HYSYS 對不同工況情況下飽和含水量進行后的結果(見圖1、圖2)。由圖可知,增壓后脫水撬進口天然氣含水量較增壓前升高。

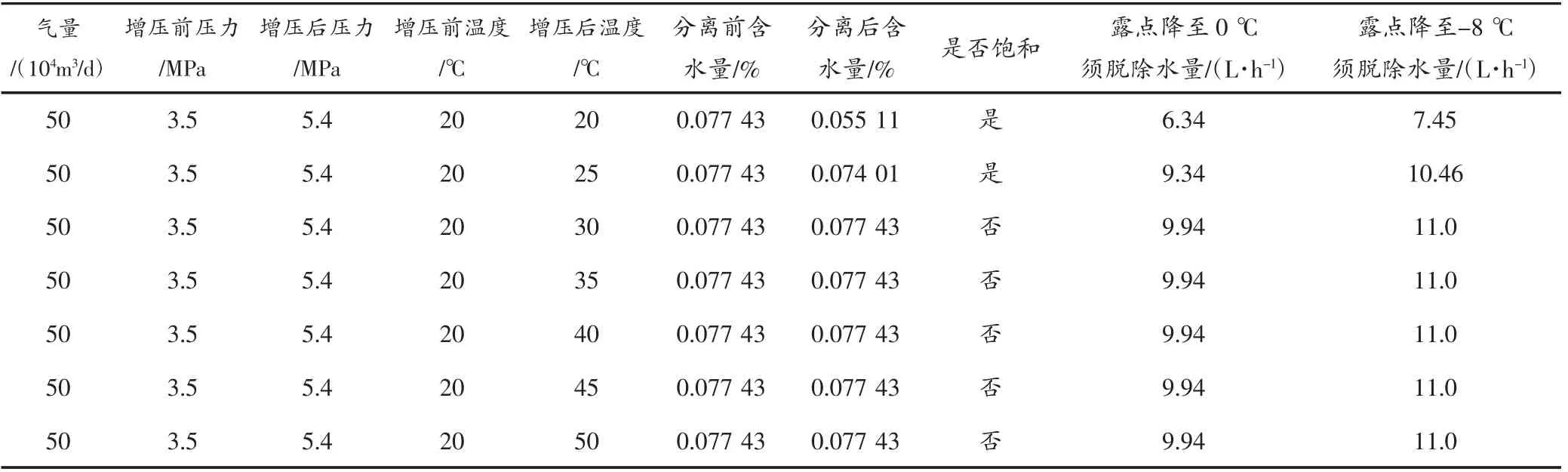

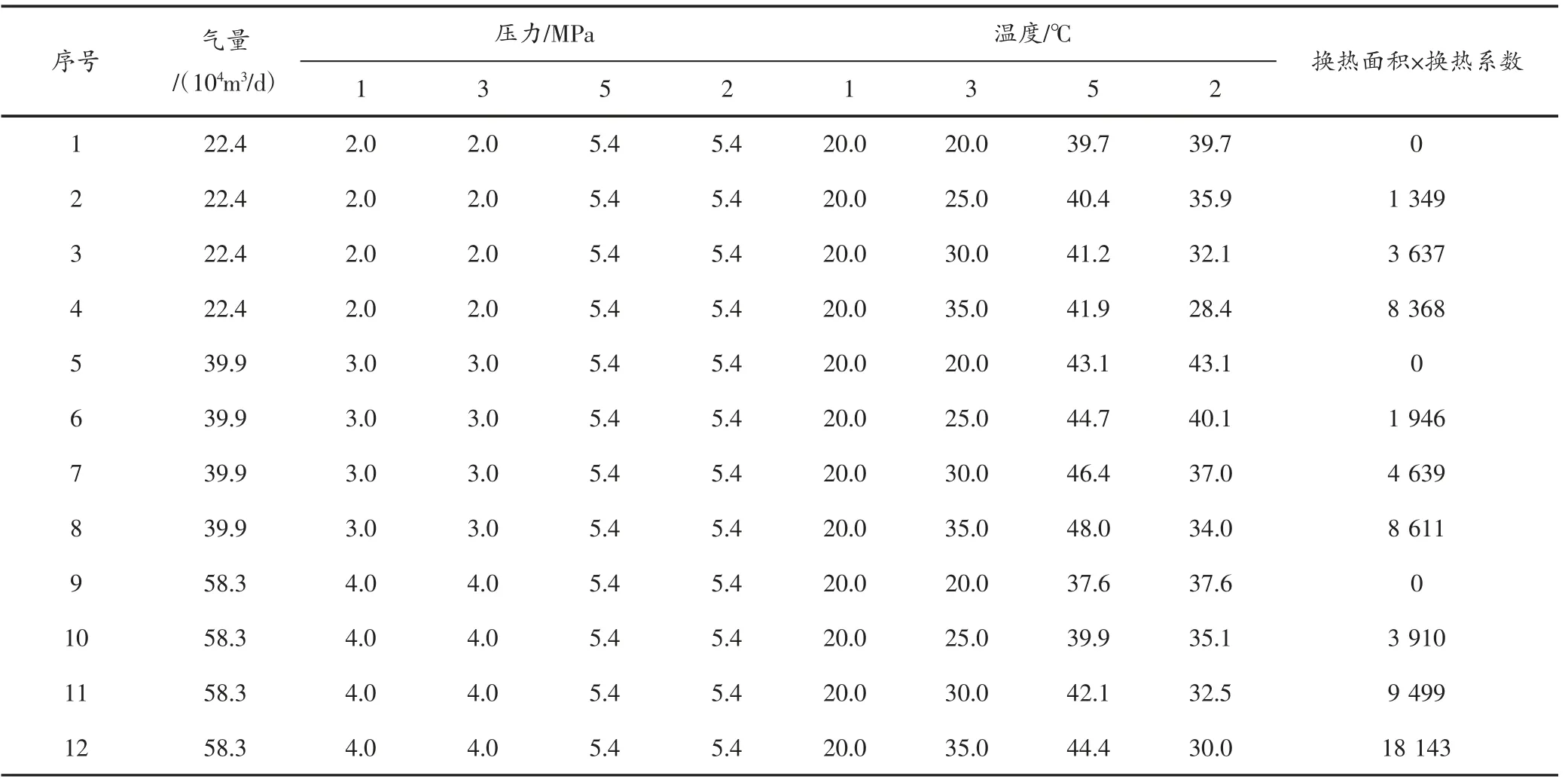

(2)天然氣進塔溫度對露點影響定量分析,按氣量為50×104m3/d,增壓前壓力為3.5 MPa,天然氣為飽和含水,增壓后壓力為5.4 MPa,按脫水撬塔底分離器游離水脫除率為100 %考慮,相關參數(見表1)。

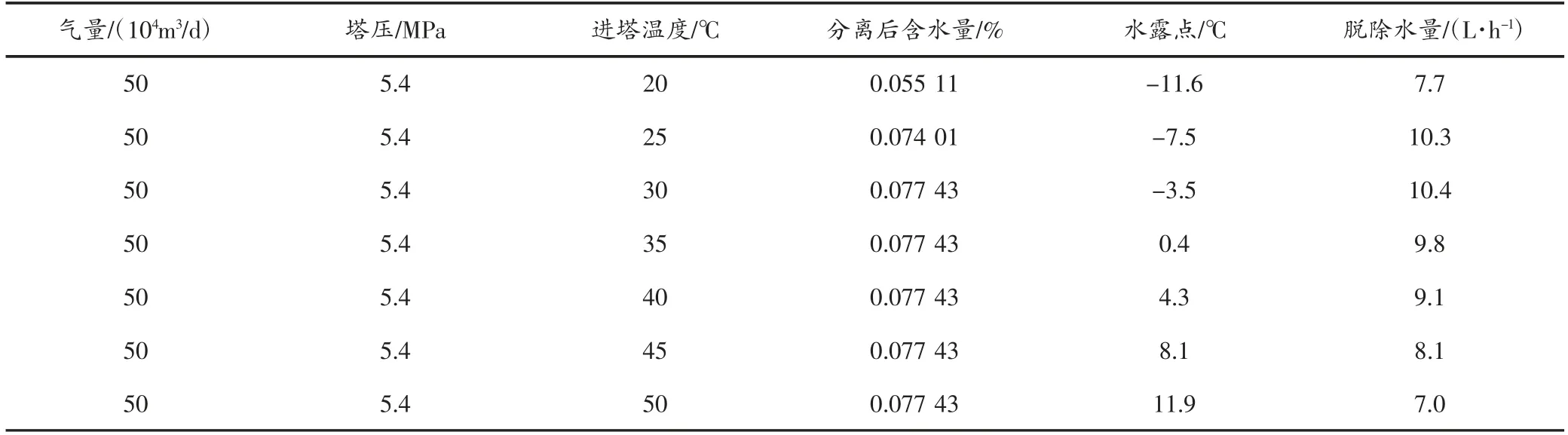

三甘醇濃度為98 %,循環量為625 L/h,對不同溫度情況下三甘醇脫水流程進行模擬(見表2)。

由表2 可知,脫水撬進氣溫度由30 ℃升至50 ℃,在含水量不變的情況下,露點降急劇下降。

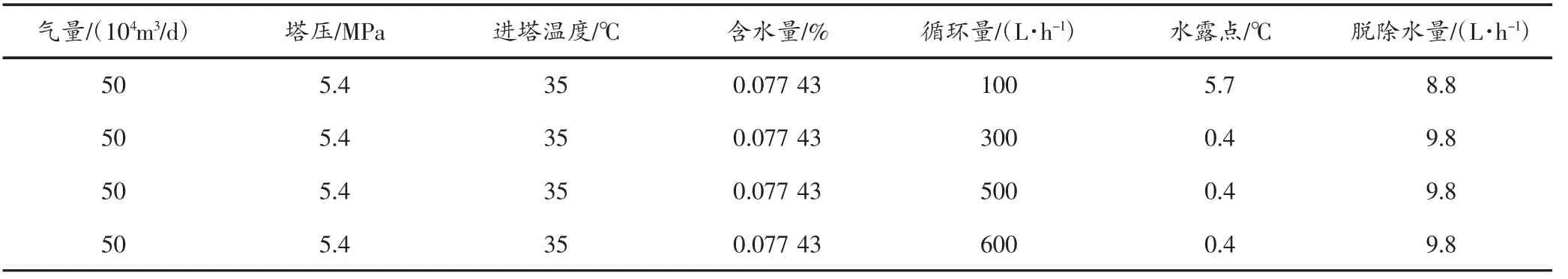

(3)循環量對露點影響定量分析,在天然氣進塔溫度為35 ℃,三甘醇濃度為98 %的情況下,對循環量進行模擬(見表3)。

由表3 可知,三甘醇循環率在25 L/kg~60 L/kg 水時,隨著循環量的提高,露點降無明顯變化。同時隨著循環量的提高,再生系統負荷增加。

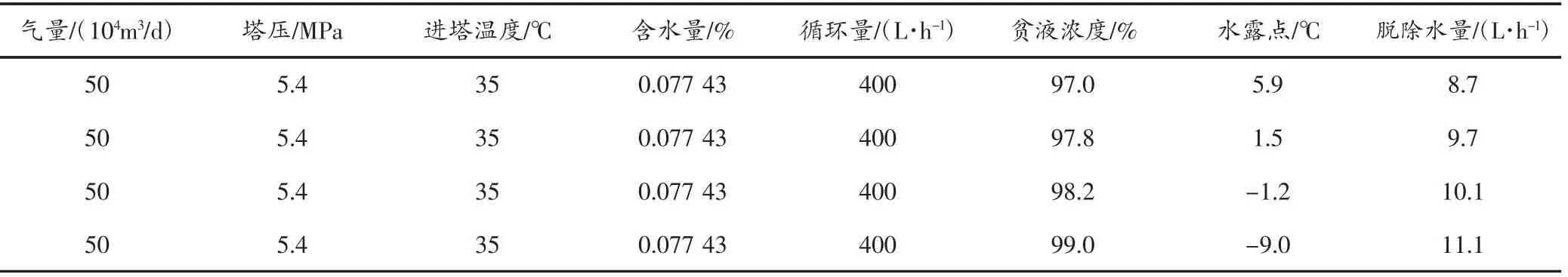

(4)三甘醇貧液濃度對露點影響定量分析,在天然氣進塔溫度為35 ℃,循環量為400 L/h 的情況下,對三甘醇濃度進行模擬(見表4),由表4 可知,貧甘醇中的TEG 濃度增加,天然氣與三甘醇溶液的平衡露點顯著降低。

通過以上研究可以發現在增壓后,脫水撬進口天然氣溫度升高,含水量升高,露點控制難度較大。單純提高三甘醇循環量對露點降作用不明顯。提高三甘醇濃度是最有效的解決措施,在保證一定循環量的情況下,首先需保證重沸器溫度在190 ℃以上,以提高貧液濃度。

針對夏季生產時脫水撬進氣溫度超過45 ℃,露點長時間不合格的增壓站,建議使用汽提氣以進一步提高貧甘醇濃度。同時,為避免尾氣排放造成的環境污染,建議對流程進行改造,增加脫水撬尾氣處理裝置或將尾氣引至集氣站火炬進行焚燒。

表1 不同溫度情況下需脫除水量計算表

表2 不同溫度情況下脫水后撬露點計算

表3 不同循環量情況下脫水后撬露點計算

2 增壓前后天然氣換熱工藝

由于天然氣經過壓縮機后會導致溫度上升,引起露點升高,需要對增壓后的天然氣進行換熱,目前DPC-2803 型壓縮機空冷器為水平鼓風式空冷器。對于空冷器對增壓前后天然氣的換熱,首先需要分析評價其性能及適應性[5]。

2.1 空冷器性能核算與適應性分析

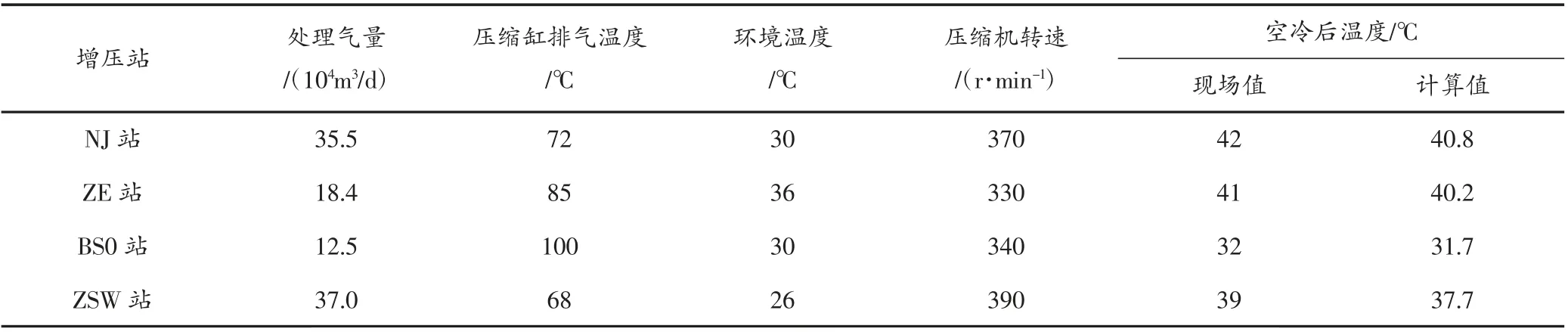

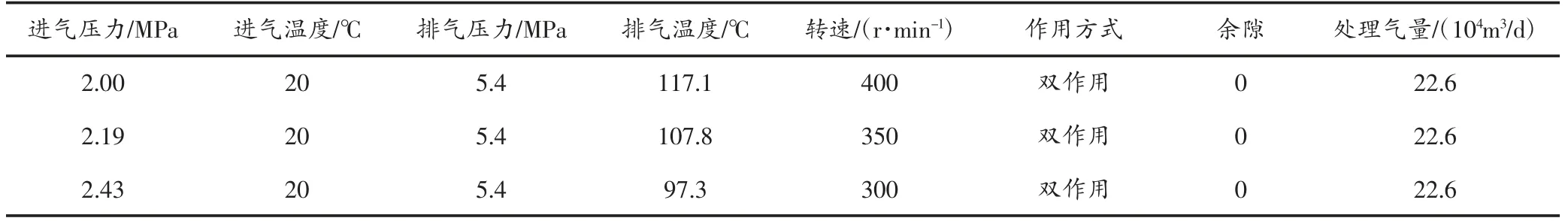

2.1.1 空冷器性能核算 結合現場生產數據,利用HTRI 軟件對空冷器進行校核,結果(見表5)。根據對模擬結果的對比分析可知,模擬計算的空冷器結果與現場數據符合程度較高。在進風量不變的情況下,空冷后溫度主要由環境溫度,處理氣量,進口溫度影響。其中,環境溫度對空冷后溫度影響程度最大。

2.1.2 空冷器與壓縮機適應性分析 總傳熱面積與傳熱系數為定值,在環境溫度不變的情況下,天然氣出口冷卻溫度主要由天然氣進口溫度、進氣量,空氣進風量確定。在天然氣進氣量不變的情況下,壓縮機轉速越高,壓縮機出口溫度越高。

表4 不同濃度情況下脫水后撬露點計算

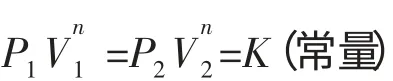

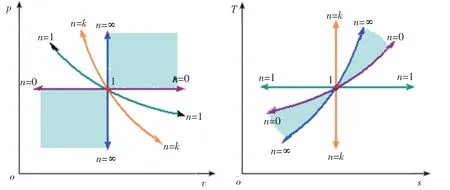

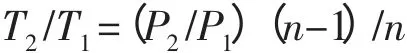

(1)壓縮機出口溫度計算,能量轉換裝置中工質所進行的各種熱力過程,其過程方程式通常都可以近似地表示為下述形式:

式中:n 可以為任何常數,當n 取不同的數值時,狀態參數的變化過程不同,而過程的性質也不同。因而上式代表了無窮多個性質不同的過程,這類過程統稱為多變過程,而指數n 稱為多變指數。

當n=0 時,P1=P2=K,即為定壓過程;

當n=1 時,P1V1=P2V2=K,即為定溫過程;

當n=k(絕熱指數)時,P1V1k =P2V2k=K,即為絕熱過程;

當n=∞時,P1(1/n)V1=P2(1/n)V2=K,即V1=V2為定容過程。

天然氣在壓縮機中的壓縮過程介于定溫過程與絕熱過程之間,1<n<k。過程指數越小,壓縮機排氣溫度越低,同時所需消耗的外功也越小。

表5 空冷器現場數據與模擬結果對照表

圖3 四種典型熱力過程的P-v 圖及T-s 圖

表6 不同轉速情況下排氣溫度

表7 不同轉速情況下冷卻后溫度

表8 保持進氣壓力不變的情況下壓縮機工況計算

表9 不同工況情況下換熱計算

由絕熱過程方程式和氣體狀態方程式,可以得到多變過程氣體初終狀態參數的如下關系式:

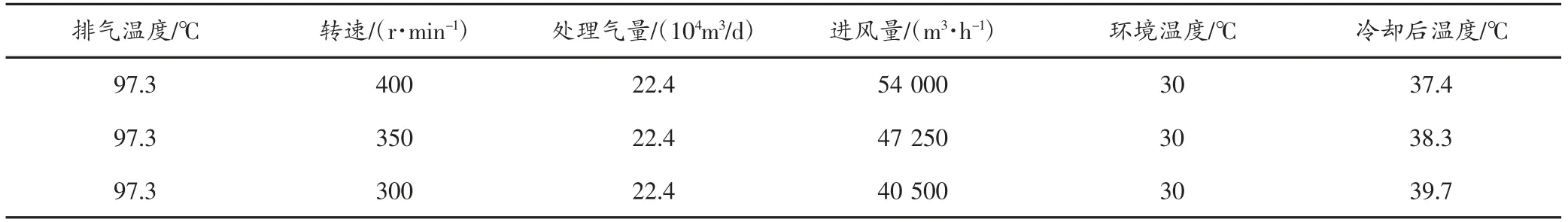

在相同進氣量情況下,壓縮機轉速越高,進氣壓力越低,壓縮機出口溫度越高(見表6)。

(2)空冷后溫度計算,通過調整壓縮機轉速,提高空冷器進風量,利用HTRI 軟件計算空冷后溫度(見表7)。由表7 計算結果可知,單純提高壓縮機轉速不能有效降低冷卻后溫度。

在保持處理氣量不變的情況下,通過調整余隙,調整壓縮機轉速,保持進氣壓力不變,計算(見表8)。

由表8 計算結果可知,通過調整余隙,提高壓縮機轉速,保持進氣壓力及處理氣量不變的情況下,能較小范圍的降低冷卻后溫度。

2.2 壓前后天然氣換熱可行性分析

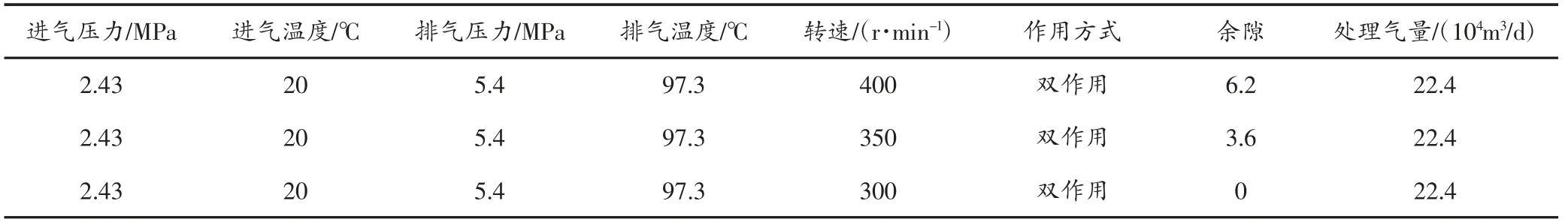

因壓縮機出口溫度較高,影響脫水撬露點合格率,可以考慮對增壓前后天然氣進行換熱,降低脫水撬進口溫度。選取DPC-2803 型壓縮機,余隙為0,轉速400 r/min,環境溫度30 ℃,利用HTRI 及HYSYS 軟件對4 組壓力及處理氣量數據進行模擬計算。

由表9 計算結果可知,壓縮前后天然氣換熱是可行的,換熱器換熱面積×換熱系數設置為8 000~10 000時可滿足不同工況下需求,冷卻后可達到30 ℃~35 ℃。

3 結論及建議

(1)通過核算,集氣站現有加熱流程滿足增壓需求。為進一步降低壓縮機進口溫度,建議在后期運行中,結合改擴建站、老化設備更換等,逐步對已投產單站增壓站及區域增壓本站加熱爐進行調整。同時,在后期增壓站建設中,結合氣井產氣量、壓力情況,積極與設計部門溝通,確定各站加熱流程調整方案。區域增壓上游站考慮輸送過程中地層溫度的影響,可暫不進行改造。

(2)增壓生產后由于脫水撬進口溫度升高,含水量升高,露點控制難度較大。僅提高三甘醇循環量不能有效提高露點降。

(3)提高貧液濃度能有效提高露點降,在保證再生溫度的同時,建議露點長時間不合格增壓站夏季投用汽提氣。同時為避免環境污染,建議對脫水撬尾氣進行處理。

(4)增壓前后天然氣換熱是可行的,換熱器換熱面積×換熱系數設置為8 000~10 000 時可滿足不同工況下需求,冷卻后溫度可達到30 ℃~35 ℃。

[1] 李士倫,等.天然氣工程[M].北京:石油工業出版社,2000.

[2] 尚萬寧.靖邊氣田特點的集氣站增壓工藝探討[J].天然氣工業,2007,(2):98-100.

[3] 袁宗明,鄧道明.低壓氣技術工程的技術特點[J].天然氣工業,1997,17(3):59-63.

[4] 王立昕.陜甘寧中部氣田多井高壓集氣工藝技術研究和試驗[J].天然氣工業,1995,15(4):52-54.

[5] 梁宏,付明福,等.往復式天然氣壓縮機氣缸排氣溫度高處理實踐[J].壓縮機技術,2008,(1):29-30.