一種粉煤灰中生產氧化鋁的新技術

梁奇雄

(內蒙古化工職業學院化學工程系,內蒙古呼和浩特 010070)

粉煤灰,是從煤燃燒后的煙氣中收捕下來的細灰,是目前燃煤電廠排出的主要固體廢物。我國火電廠粉煤 灰 的 主 要 氧 化 物 組 成 為:SiO2、Al2O3、FeO、Fe2O3、CaO、TiO2等。粉煤灰是我國當前排量較大的工業廢渣之一,隨著電力工業的發展,燃煤電廠的粉煤灰排放量逐年增加。大量的粉煤灰不加處理,就會產生揚塵,污染大氣;若排入水系會造成河流淤塞,而其中的有毒化學物質還會對人體和生物造成危害[1-8]。每年儲存粉煤灰需要占用大量的耕地和消耗巨額資金,目前全國平均粉煤灰綜合利用率約27 %,所以開發利用粉煤灰是功在當代利在千秋的事情。目前我國主要將粉煤灰用作筑路材料、摻燒粘土磚、摻入混凝土、摻灰生產水泥、生產氧化鋁,目前國內提取氧化鋁的研究較多,大多數仍處于實驗室階段,國外雖有先例,但因為單位產品熟料量大,能耗高及其他因素,收效甚微,因此,本文提出了一種粉煤灰的預脫硅堿石灰燒結法生產氧化鋁。

1 傳統粉煤灰生產氧化鋁的方法

雖然在粉煤灰中提取氧化鋁做了很多工作[9-14],但大多數目前已經停產,決定國內一些相關研究最終能否成功轉為工業化生產主要有兩方面技術問題:

(1)工廠工藝設計(包括工藝流程、工藝布置、設備選型等)。

(2)生產控制(包括比例控制、溫度、濕度、時間控制)。

目前,國內外粉煤灰生產氧化鋁的方法主要有以下4 種。

1.1 酸浸法

中國華電集團與蒙西集團合作,用硫酸浸出生成硫酸鋁和用鹽酸浸出生成聚合氯化鋁時,用氟氨助溶來提高氧化鋁的浸出率;其產品硫酸鋁和聚合氯化鋁可以作為凈水劑,也可以作為制備其他鋁產品的原料。

中國神華集團“準格爾礦區粉煤灰綜合利用工業化技術系統研發項目”立項,采用硫酸浸出法,主要工藝是以粉煤灰和硫酸為原料,經細磨焙燒活化,用硫酸浸出硫酸鋁,結晶制備出Al2(SO4)3·18H2O。硫酸鋁結晶經煅燒、堿溶、晶種分解、氫氧化鋁焙燒等工序制備冶金級氧化鋁。

1.2 堿浸法

堿浸法是用堿液直接和粉煤灰作用,先將鋁溶出,再對溶出液進行一定的處理,即可得到Al2O3。

1.3 燒結法

石灰石燒結自粉化法是將粉煤灰與石灰石混合后進行燒結,使粉煤灰中的莫來石和石英變為硅酸二鈣(2CaO·SiO2)和七鋁十二鈣(12CaO·7Al2O3)。引用2CaO·SiO2晶相轉變過程中產生的體積膨脹(處于介穩的β-2CaO·SiO2向穩定的γ- 2CaO·SiO2轉變),使得塊狀的燒結產物自粉化(2CaO·SiO2晶相轉化產生的體積膨脹粉化),可省去粉磨工序。燒結后的自粉化料加入純堿溶液將熟料中的鋁溶出,再對溶出液進行脫硅處理,用CO2進行碳酸化分解產出Al(OH)3,再焙燒生產氧化鋁。

由蒙西集團和鄂爾多斯羊絨集團共同出資,建設了粉煤灰石灰燒結法生產氧化鋁項目,該項目是利用氧化鋁含量大于40 %的粉煤灰與石灰石煅燒,采用堿溶法提取氧化鋁,整個生產過程實現了零排放、零污染、低成本的循環產業鏈。

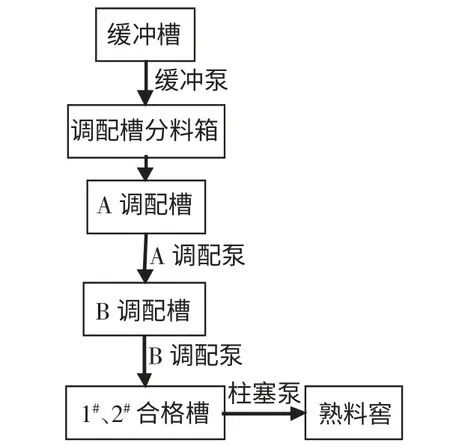

1.4 直接還原法

電熱(碳熱)直接還原法可生產硅鋁合金,即使用碳管電阻爐在1 950 ℃~2 200 ℃的溫度范圍內,用焦炭粉還原高鋁粉煤灰,制取Fe-Al-Si 合金。

式中:m、n 為任意數。

河南登電集團的鋁硅鈦合金一期工程已投產,用熱電法在礦熱爐內直接熔煉鋁硅鈦合金,有著更大的優越性和更好的經濟效益;另外山西晉能集團的7 260 t規模電熱法鋁硅合金項目,已正式實施。

2 粉煤灰預脫硅堿石灰燒結法生產氧化鋁的工藝過程

本研究提出了一種利用粉煤灰預脫硅堿石灰燒結法生產氧化鋁,其獨特的工藝路線為粉煤灰與堿液混勻后在高溫高壓下進行脫硅,使脫硅后的粉煤灰A/S提高到與低硅鋁土礦A/S 相近的范圍,從而采用傳統的燒結法工藝處理粉煤灰提取氧化鋁成為可能。

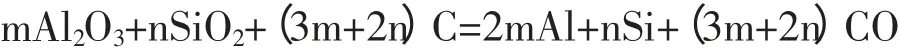

2.1 粉煤灰預調配

流程圖描述(見圖1)。

圖1 粉煤灰預調配流程圖

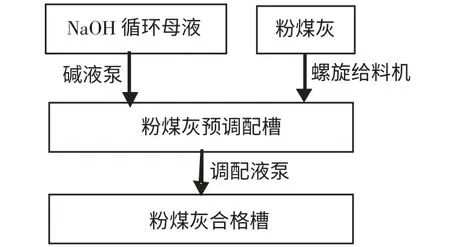

2.2 粉煤灰預脫硅

流程圖描述(見圖2)。

圖2 粉煤灰預脫硅流程圖

主反應:2NaOH+SiO2(非晶態)=Na2SiO3+H2O

副反應:2NaOH+Al2O3(非晶態)=2NaAlO2+H2O

2.3 生石灰、二氧化碳、石灰乳制備

2.4 生料漿磨制

將生料漿混合石灰石、鈣硅渣和鈉硅渣混合后,用管磨機進行磨制。

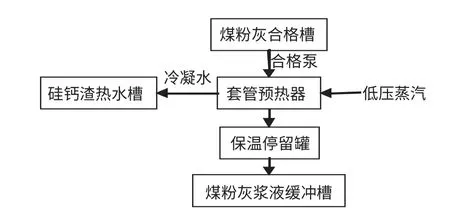

2.5 生料漿調配

管磨機磨制的生料漿,只是經過初次調配,因為各種物料成份波動,尤其是脫硅粉煤灰、碳分母液成份波動較大,所以需在生料漿調配槽進行多次調配。流程描述(見圖3)。

圖3 生料漿調配流程圖

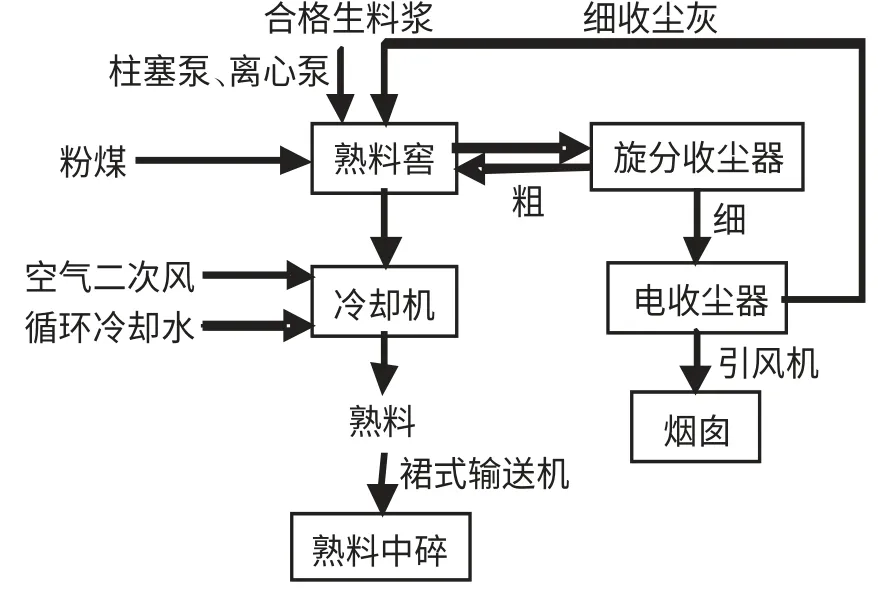

2.6 熟料燒結

將制備好的煤粉作為燃料,用來燒結熟料,流程描述(見圖4)。

圖4 熟料燒結流程圖

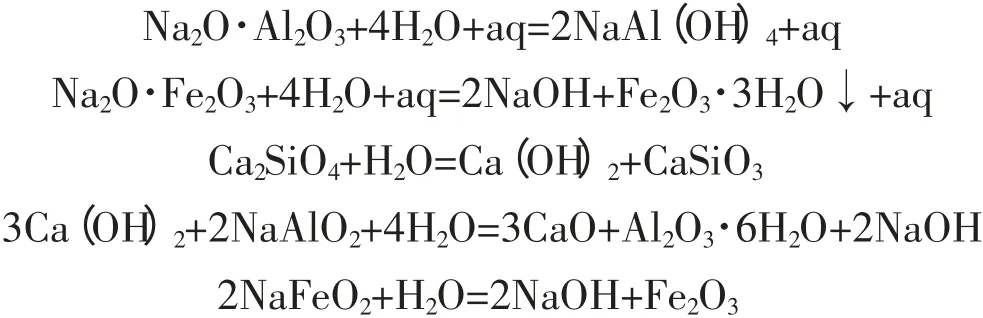

2.7 熟料中碎及溶出

將燒結好的熟料用圓錐式破碎機進行中碎,然后溶出。溶出過程中的主要化學反應為:

溶出流程描述(見圖5)。

圖5 熟料溶出流程圖

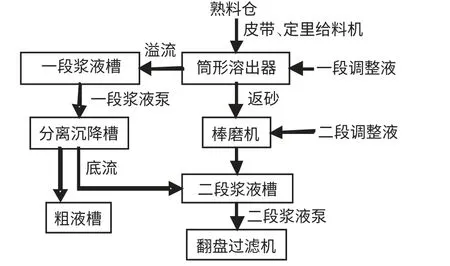

2.8 硅鈣渣快速分離、洗滌、脫堿

流程描述(見圖6)。

圖6 硅鈣渣快速分離、洗滌、脫堿流程圖

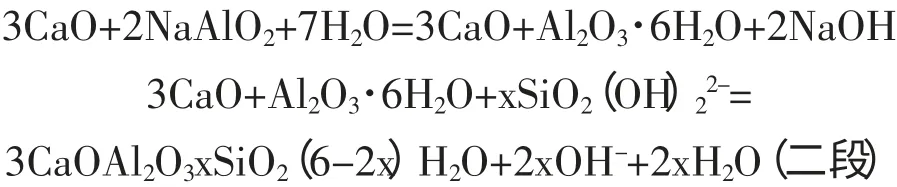

2.9 一二段脫硅

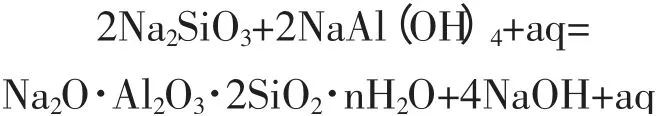

主要的化學反應是一段脫硅,用鈉硅渣作為晶種,反應脫硅:

二段脫硅,用石灰乳進行反應,精細脫硅:

流程描述(見圖7)。

圖7 一二段脫硅流程圖

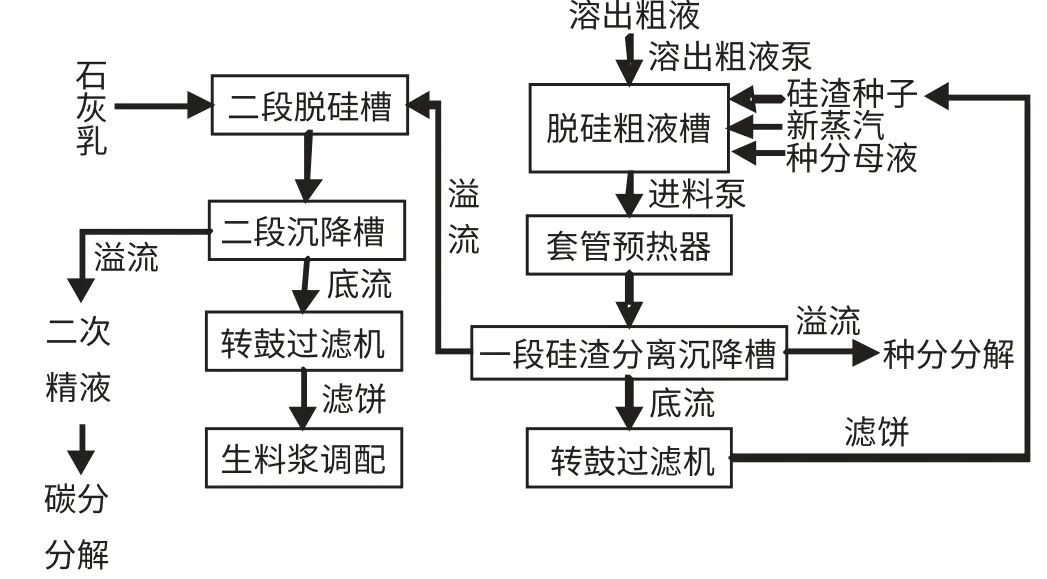

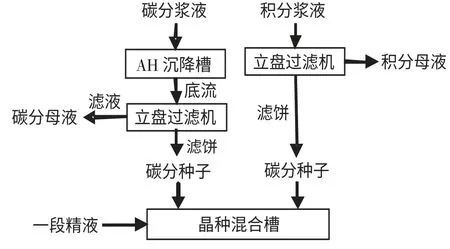

2.10 碳酸化分解

流程描述(見圖8)。

圖8 碳酸化分解流程圖

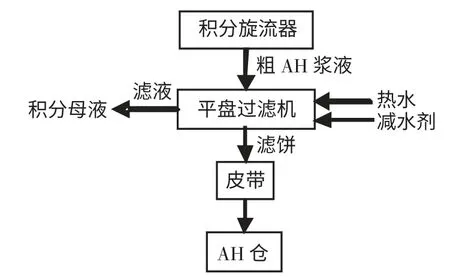

2.11 分解分級

流程描述(見圖9)。

圖9 分解分級流程圖

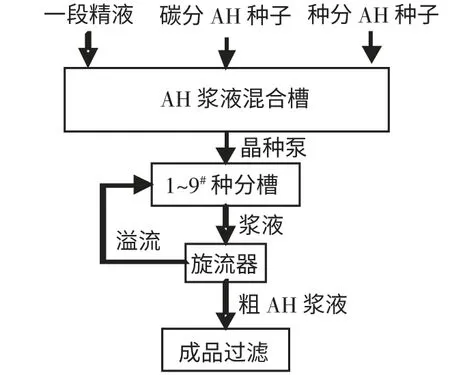

2.12 種子過濾及成品過濾

流程描述(見圖10)。

圖10 種子過濾、成品過濾流程圖

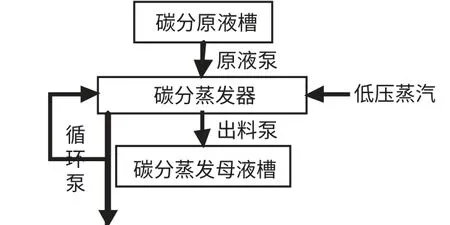

2.13 碳分母液蒸發

流程描述(見圖11)。

圖11 碳分母液蒸發流程圖

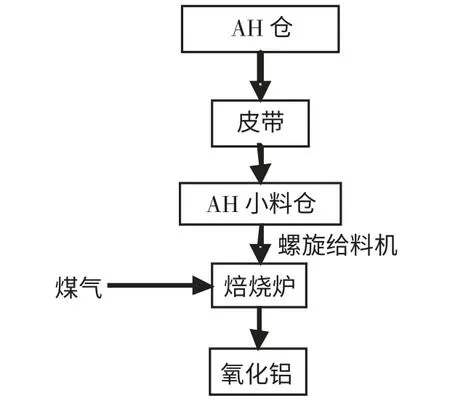

2.14 氫氧化鋁焙燒

這是最后的一道工藝,得到了產品氧化鋁。流程描述(見圖12)。

圖12 氫氧化鋁焙燒流程圖

3 預脫硅堿石灰燒結法的優勢和應用

本文中介紹的粉煤灰預脫硅堿石灰燒結法生產氧化鋁的方法,已經在再生資源公司得到了應用。利用當地發電廠外排的高鋁粉煤灰作為主要原料,是典型的廢棄物再資源化。原來發電廠外排的大量粉煤灰,不僅對環境造成污染,還占用大量土地。本技術通過利用高鋁粉煤灰等廢棄物生產國內短缺的氧化鋁產品,不僅可實現廢棄物資源化,節約鋁土礦資源,而且還可保護環境,減少土地占用。通過前期的投產后的經驗,與傳統的粉煤灰生產氧化鋁技術相比具有以下優勢:

(1)生產中間產品氧化鋁過程中外排的硅鈣渣,洗滌回收其有用附液后,成為優質的水泥生產原料,本項目已與周邊等水泥廠簽訂協議,硅渣全部用于生產水泥。從而實現了固體廢棄物二次資源化。也真正意義上在氧化鋁生產行業第一次實現了固體廢棄物的零排放。

(2)中間產品的全部回收再利用,生產過程的中間產品為白炭黑和活性硅酸鈣,兩種產品在國內國際市場均有廣闊的應用前景。正是該產品的開發,使得氧化鋁生產過程得以循環進行。石灰燒結過程會產生的大量CO2,本技術通過對CO2氣體進行洗滌壓縮,回用于白炭黑和氧化鋁生產系統碳分分解工段,既解決了大氣和環境的污染,又使資源得以完全利用。

(3)固體廢棄物的利用,生產過程中的硅鈣渣可以作為生產水泥的原料,運往冀東水泥廠二次利用;石灰乳制備過程中產生的消化渣,主要是未分解的石灰石等,直接送生料漿磨制,在氧化鋁生產系統回用;煤氣發生爐氣化后的爐渣,其性質與鍋爐房的爐渣相似,對環境無不良影響,可用于粉煤灰生產氧化鋁系統;經過電除焦處理的焦油儲存于罐內,在初始鋁硅合金工段回用。

(4)水資源的再利用,所用水源全部來自電站廢水,實現了水資源的二次利用。為了更加節約用水,設立了多個循環水系統,全廠循環水利用率為96 %。

[1] 李少輝.粉煤灰的特性及其資源化綜合利用[J].混凝土,2010,(4):76-78.

[2] PEDRO M,THEODERO W B,DEREK H L.Influence of calcium nitrite inhibitor and crack width on corrosion of steel in high performance concrete subjected to a simulated marine environment[J].Cement and Concrete Composites,2004,26(3):243-253.

[3] 徐港,王青.銹蝕鋼筋與混凝土黏結性能研究進展[J].混凝土,2006,(5):13-16.

[4] CABRERA J G.Deterioration of concrete due to reinforcement steel corrosion[J]. Cement and Concrete Composites,1996,(18):47-59.

[5] Suryavanshi A K,Scantlebury J D,LYON S B.Corrosion of reinforcement steel embedded in high water-cement ratio concrete contaminated with chloride[J].Cement and Concrete Composites,1998,(20):263-381.

[6] 楊紅彩,鄭水林.粉煤灰的性質及綜合利用現狀與展望[J].中國非金屬礦工業導刊,2003,(4):38-42.

[7] 王福元,吳正嚴.粉煤灰利用手冊[M].北京:中國電力出版社,1997.

[8] 王立剛.粉煤灰的環境危害與利用潛力[J].能源與環保,2000,(3):45-46.

[9] 葛鵬鵬,李鎮.粉煤灰提取氧化鋁工藝研究進展[J].無機鹽工業,2010,42(7):1-4.

[10] 吳萍. 從粉煤灰中提取高純超細氧化鋁機理與工藝的研究[D].天津:天津大學,2005.

[11] 蔣家超,趙由才.粉煤灰提鋁技術的研究現狀[J].有色冶金設計與研究,2008,29(2):40-43.

[12] Matjie R H,Bunt J R,van Heerden J H P.Extraction of alumina from coal fly ash generated from a selected low rank bituminous South Africa coal [J].Minerals Engineering,2005,18(3):299-310.

[13] 馬雙忱. 從粉煤灰中回收鋁的實驗研究[J]. 電力情報,1997,(2):46-49.

[14] 楊權成,馬淑華,謝華,張然.高鋁粉煤灰提取氧化鋁的研究進展[J].礦產綜合利用,2012,(3):3-6.