摻煉催化油漿對1.2Mt/a延遲焦化裝置的影響

杜 濤 魏 文 王成章

(烏魯木齊石化公司煉油廠,新疆 烏魯木齊830019)

0 引言

烏魯木齊石化分公司煉油廠延遲焦化裝置設計加工能力1.2Mt/a,于2011年11月建成投產,設計以100%減壓渣油為原料,是煉油廠重油加工的主要裝置,在全廠的重油平衡中起著至關重要的作用。為了解決催化油漿的出路,提高煉油廠經濟效益,2012年4月嘗試在1.2Mt/a延遲焦化裝置摻煉催化油獲得成功。為提高催化油漿的附加值、提高焦化處理量、提高煉油廠的整體經濟效益提供了寶貴經驗。

1 原料性質

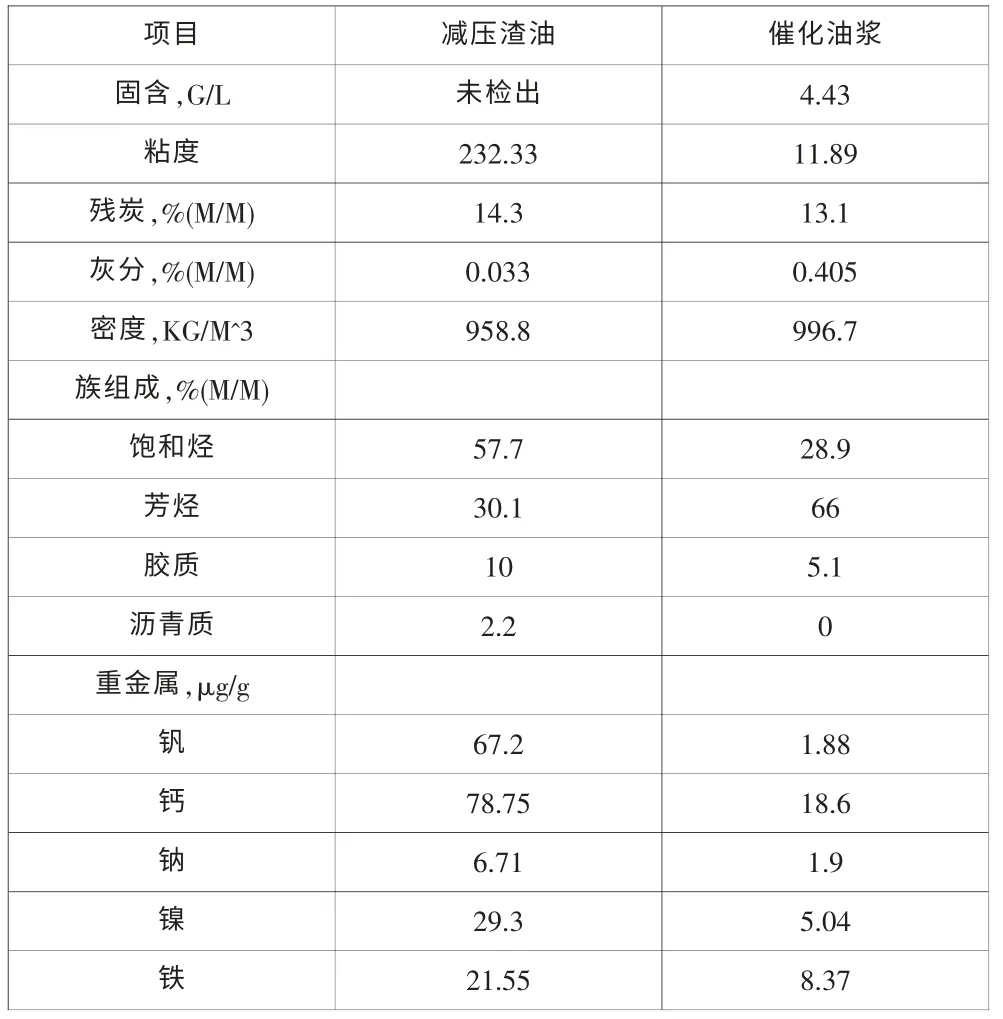

1.1 減壓渣油與催化油漿性質

表1 減壓渣油和催化油漿的主要性質

由表1數據可以看出:

(1)與減壓渣油相比,催化油漿密度大于減壓渣油。其殘炭、黏度均小于減壓渣油。

(2)從族組成看,催化油漿與減壓渣油相比,芳烴含量高達到65%以上,瀝青質和膠質含量較低,飽和烴也相對較低。

(3)從重金屬含量看,催化油漿較減壓渣油小很多。

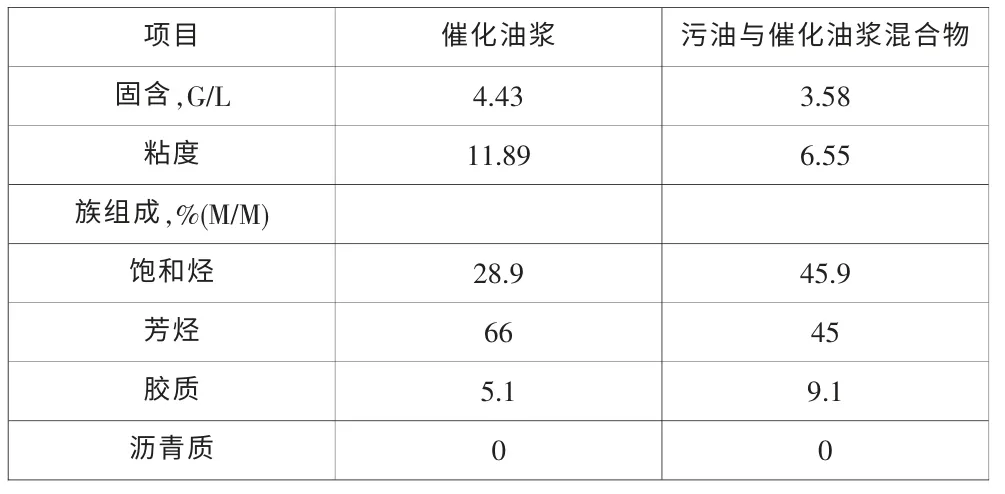

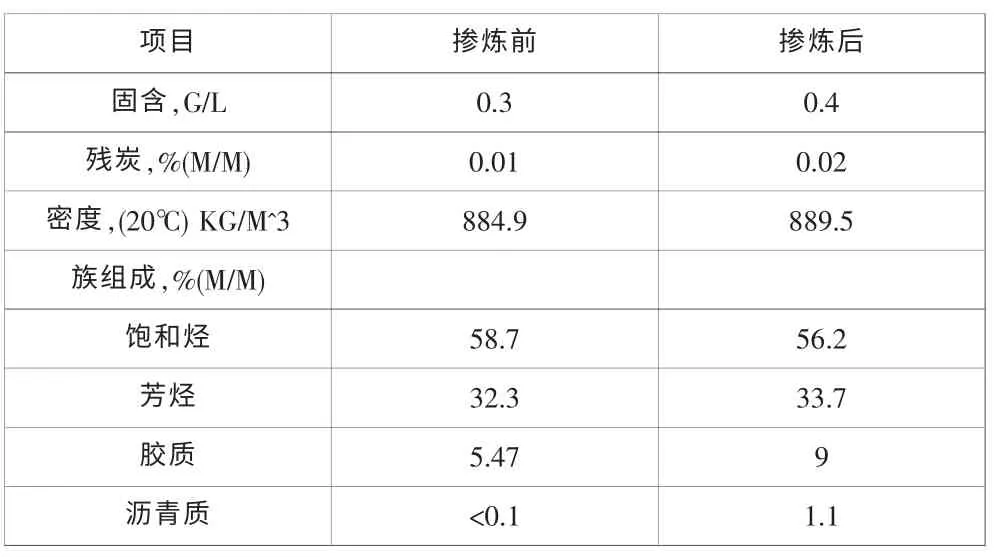

1.2 催化油漿與污油和催化油漿混合物的性質

表2 催化油漿與污油和催化油漿混合物的主要性質

由表2數據可以看出:

(1)催化油漿與污油混合后固含、粘度均有所降低。

(2)從族組成看,催化油漿與污油的混合物族組成更趨向于減壓渣油。

2 摻煉油漿方案

2.1 為降低催化油漿中的催化劑顆粒對延遲焦化裝置的影響,催化油漿必須在大罐中進行充分沉降,然后直接注入延遲焦化裝置進料線,按一定比例進行在線混合,控制比例不大于5%。

2.2 將煉油廠回收的污油與大罐存儲的催化油漿充分混合進行升溫,與延遲焦化裝置進料按照5%、8%、10%分階段進行摻煉,通過油漿與污油混合改善油漿的性質。

2.3 摻煉催化油漿或者催化油漿與污油的混合物后,延遲焦化裝置循環比從0.2提高至0.4,通過加大循環油的量改善加熱爐進料性質。

3 摻煉催化油漿對裝置的影響

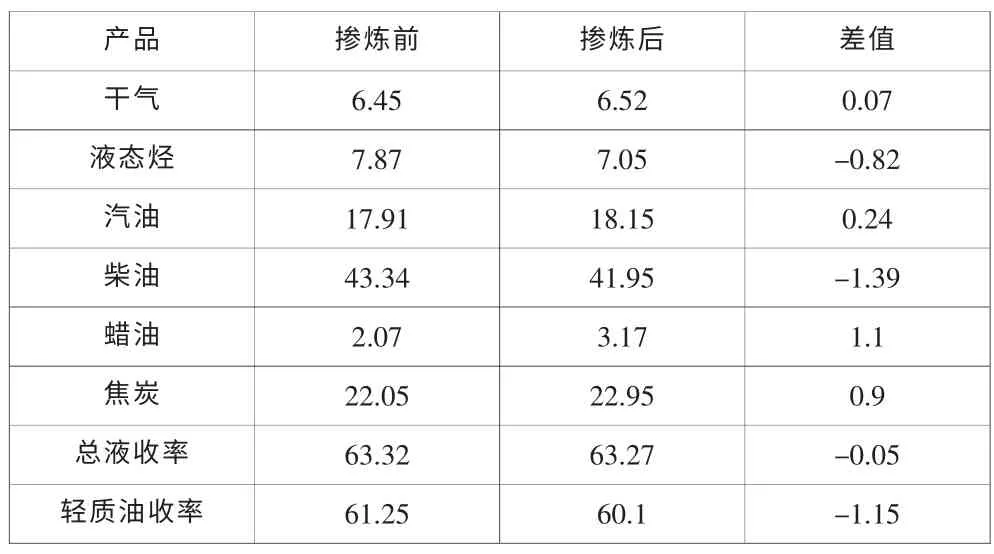

3.1 對焦化產品分布的影響

表3 摻煉催化油漿對產品分布的影響

從表3可以看出,摻煉催化油漿后,汽油收率下降0.82%,柴油收率下降1.39%,蠟油收率上升1.1%,總液體收率和輕質油收率分別下降了0.05%和1.15%,焦炭和干氣產率分別上升了0.07%和0.9%,其中以柴油和焦炭收率變化最為顯著。

3.2 對焦化裝置產品質量的影響

3.2.1 蠟油產品

表4 摻煉催化油漿對蠟油產品質量影響

由表4可以看出蠟油質量有明顯的變差,芳烴、膠質和瀝青質含量上升,飽和烴含量下降。這主要是因為催化油漿中的芳烴含量較高,催化油漿中一部分稠環芳烴斷裂側鏈直接成為蠟油組分,或縮合為分子量較低的膠質和瀝青質[1],從而引起蠟油中芳烴、膠質和瀝青質含量高,在相近餾程下蠟油的飽和烴含量低,則其密度大;膠質和瀝青質含量高則殘炭值高。

3.2.2 焦炭產品

表5 摻煉催化油漿對焦炭質量影響

由表5可知,摻煉油漿后,焦炭的灰分平均值上升了0.11%,若油漿摻煉比為5%,油漿中的固體含量按4g/L計,則從理論計算可知,焦炭中的灰分含量可上升約0.1%左右。因此,控制小比例摻煉油漿和控制催化油漿中的固體顆粒含量,對焦炭的灰分含量至關重要。

另外,摻煉催化油漿以后焦炭的揮發分有所上升,這與催化油漿中有較高的芳香烴有關。延遲焦化原料渣油中摻煉催化油漿以后會使芳烴含量增加,使其臨界分解溫度升高[2],當操作條件不變時,則會使焦炭的揮發分有所上升。若提高爐出口反應溫度,會加劇爐管結焦反而不利生產,因此在操作上,在焦炭塔大吹汽時,適當提高了蒸汽用量和延長了大吹汽的時間,達到降低焦炭的揮發分的目的。

3.3 對加熱爐爐管結焦的影響

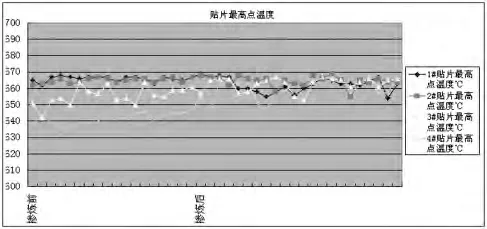

圖1 加熱爐四支爐管表面溫度變化

從圖1可看出,摻煉催化油漿后第一支和第二支爐管便面溫度變化不大,但出現波動。第三支和第四支有明顯的上升趨勢。爐管外壁溫度上升速度直接反映了爐管內壁結焦速度,說明摻煉催化油漿以后,對低溫區域爐管結焦影響不大,而加劇了靠近爐管出口的高溫區爐管結焦趨勢,對裝置長周期運行非常不利,存在這一現象的主要原因是:爐管的結焦速率為爐管焦生成速率與脫落速率之差[3],其中爐管的焦生成速率與爐管管內壁溫度及重油物性有關;脫落速率則受邊界層厚度及邊界層兩邊結焦前體物的濃度差有關,即主要與管內介質流動狀態相關。

摻煉催化油漿后,一方面爐管內焦碳生成速率增大,另一方面爐管內焦碳脫落速率反而下降,共同加速了爐管內的結焦速率,并集中體現在靠近爐管出口的高溫區[4]。在實際操作中,為了抑制結焦速率,加大爐管第二點注汽量50kg/h,以此提高爐管內焦碳脫落速率,加上裝置循環比增大,爐管內的結焦速率得到最大程度的抑制。

4 結論

4.1 催 化 油 漿 作 為 二 次裂 化 產 物,其主 要成 分 是 帶 短 側 鏈 的 稠 環 芳烴、膠質和瀝青質,它們的反應以斷側鏈和縮合生焦為主[5]。

相對于渣油而言,產品分布中焦炭和氣體的產率較高,汽柴油的產率較低。

4.2 摻煉催化油漿后,產品蠟油和焦炭質量變差爐管結焦加劇,通過維持較小摻煉比、原料在線混合、適當加大循環比、嚴格控制催化油漿的固體顆粒、以及提高爐管注汽量等操作優化,可以有效約束摻煉催化油漿對裝置產品和設備的負面影響。

4.3 催化油漿在焦化反應中仍可得到一定的輕組分產品,仍有一定的經濟效益,并可切實解決油漿的出路問題,又能提高焦化裝置的處理量,有助于煉廠重油平衡。

[1]汪祖鈞,嚴宇翔.延遲焦化裝置摻煉FCC油漿工業試驗考察[J].石油商技,2011(6):64-67.

[2]杜學貴.摻煉催化油漿對延遲焦化裝置生產的影響[J].化學工業與工程技術,2006,27(2):41-43.

[3]瞿國華.延遲焦化工藝與工程[M].北京:中國石化出版社,2007:57-59.

[4]王文智,張立海.延遲焦化裝置摻煉催化裂化油漿的技術經濟分析[J].中外能源,2007,12(5):82-85.

[5]白繼成.催化裂化油漿加工工藝淺析[J].甘肅科技,2009,25(20):37-38.