工程機械潤滑油(液)現狀與發展趨勢

唐興中,粟滿榮,藍明新,經建芳,黃福川

(廣西大學化學化工學院廣西石化資源加工及過程強化技術重點實驗室,廣西南寧 530004)

0 引言

工程機械是用于工程建設的施工機械的總稱,由動力裝置、工作裝置及底盤三部分組成;而底盤由車架和制動、傳動、行走、懸掛等諸多復雜系統構成。各系統在工作過程中,不可避免因相對運動而產生摩擦與磨損;據研究,工程車輛燃料燃燒所釋放的能量,約20%以上被零部件間的摩擦所消耗。因此,為了降低能耗與零部件的磨損,潤滑技術是能夠滿足這些要求的重要措施和有效途徑之一;而潤滑離不開潤滑材料,潤滑材料質量的優劣直接關系到工程機械的動力性、經濟性、制動安全性、操縱穩定性、環保性等。因此,對配套使用的潤滑材料提出了更高的綜合性能要求,這直接推動了國內潤滑油基礎研究的發展。

根據工程機械潤滑材料的實際使用情況分析,我國潤滑油產品質量標準已經滯后于工程機械技術的發展對潤滑材料的性能要求,潤滑材料的性能在國家標準中要求仍然比較低,已難以適應現代工程機械發展的需要。目前,我國已成為僅次于美國的世界第二大潤滑油消費國,而潤滑油的大量消耗也必然會加劇有害物質的進一步排放;給生態環境、人類健康和經濟發展造成日益嚴重影響;對此,歐盟、美國等國家制定了更為嚴格的新排放法規,以限制有害物質的排放[1]。如何降低油耗與環境污染成為當前亟待解決的主要難題;這就要求在改進工程機械各個系統的結構設計及制造工藝的同時,還應加快潤滑油及添加劑復配技術的發展,以促進我國工程機械潤滑油產品的升級換代。

1 工程機械用發動機油

工程機械的動力裝置大部分采用柴油機,因而工程機械用發動機油也主要是指柴油機油,柴油機油在柴油機運轉過程中,起到潤滑、冷卻、密封、減振與緩沖、清潔和防銹等作用。近年來,國外柴油機油的升級換代很快,為了適應更為嚴格的新排放法規,歐洲與美國分別制定了ACEA 2010規格和APICJ-4規格。而我國目前所使用柴油機油標準主要是根據美國API標準進行修改后制訂的GB 11122-2006柴油機標準,其包括了從CC到CI-4等6個等級,雖然基本上滿足我國工程車輛發展的需要,但與國外相比,還有很大差距。此外,CF-4規格油品已取代了CD規格油品,而成為占國內柴油機油市場最大比例的規格油品;并在未來相當長一段時間內,國內柴油機油將以CF-4規格為主,但高檔柴油機油CH-4、CI-4和CJ-4規格機油用量會越來越大。

受節能、環保和發動機技術進步的直接驅動,柴油機油的升級換代越來越快。然而,我國從CH-4規格開始,就已經出現了缺乏臺架評價手段的問題;而發展到今天的CJ-4規格,我國幾乎沒有相應完整的臺架評價設備。國內評定設備的建立不得不依靠引進美國的臺架,才能滿足柴油機油國家標準的要求[2]。由于缺乏相應的評定設備和手段,不僅致使我國柴油機油規格的制定嚴重滯后于市場需求,而且嚴重制約著我國高檔柴油機油的研究與發展。因此,建立完善的評價手段是今后我國柴油機油規格發展亟需解決的一個瓶頸問題。

長期以來,柴油機油的升級換代主要是通過提高或改變添加劑的性能、品種及添加量,而基礎油幾乎沒有什么變化的傳統方式來實現的,這已難以滿足現代工程機械潤滑發展的需要。鑒于基礎油約占油品質量的80%以上,高性能基礎油的開發直接關系著柴油機油質量的提高,并在柴油機油的升級換代中起到不可估量的作用。目前大多數發達國家高檔次車用潤滑油已廣泛應用Ⅱ類或Ⅲ類基礎油,而國內應用Ⅰ類基礎油調制高檔次油品仍占很大比例;這不僅不能滿足高檔次柴油機油產品標準,而且自主開發新產品的技術也不多。此外,在一些傳統配方技術中,大多配方仍使用含硫、磷以及高灰分的添加劑,致使柴油機油存在高灰分、高含硫、磷量的問題。由于柴油機油新規格對硫磷元素和灰分進行了嚴格的限定。因此,使用無灰無硫的抗氧防腐劑、無硫無磷的極壓抗磨劑已成為今后柴油機油發展的趨勢。

由于柴油機技術本身的進步,柴油機輸出功率不斷提高,工況日益苛刻,渦輪增壓、多點噴射、高壓共軌等技術的廣泛使用,以及燃料經濟性、排放法規等要求愈加嚴格,對柴油機油的綜合性能要求越來越高[3]。而高性能的基礎油與高品質的添加劑作為提高國內柴油機油整體質量的關鍵,這就需要重視高性能基礎油與高品質添加劑的研究、開發與應用。具有優異性能的合成油以及高效、無灰分、無硫、無磷的添加劑也必將成為今后柴油機油配方研究的重點之一。

2 工程機械用齒輪油

工程機械用齒輪油主要是指重負荷車輛齒輪油,即GL-5。與其他車輛齒輪油一樣,其主要作用是減少變速器、驅動橋及轉向器內齒輪及軸承等零部件的摩擦與磨損,帶走摩擦面產生的熱量,防止機件發生腐蝕和銹蝕。此外,還具有緩和齒輪振動,降低系統噪音以及密封作用。近年來,國外齒輪油復配技術和含磷添加劑的發展很快,以滿足MIL-L-2015E規格的APIGL-5和MT-1成為了當今世界水平最高的車輛齒輪油。以Lubrizol公司的 Anglamo6085、LZ1045,Mobil公司的 G252等作為高性能車輛齒輪油復合劑,在齒輪油配方中得到廣泛應用;此外也有文獻報道了新型硼酸烷基二硫代氨基甲酸鹽類、硼化植物油、膠體硼酸鹽等極壓抗磨劑成功應用于車輛齒輪油配方之中,并取得了良好效果[4]。

國內車輛齒輪油和添加劑雖然起步晚,但發展很快,不僅研制并生產出滿足MIL-L-2015D規格的硫磷型重負荷車輛齒輪油,而且中國石油潤滑油公司與一汽、二汽合作,成功開發出了長壽命超重型車輛齒輪油(即APIGL-5+),使我國車輛齒輪油基本達到國際水平;此外我國還研制出一些具有國際水平的車輛齒輪油添加劑及復合劑,如硫化異丁烯、亞磷酸二正丁酯、硫磷酸胺縮合物、酸性磷酸酯胺鹽、硫化磷酸三甲酚酯、硼化硫化磷酸酯胺鹽以及 T4201、T4202、T4204、T4208 等;但這些產品還不能完全滿足我國工程機械齒輪油發展的需要[5]。目前,含磷添加劑已成為齒輪油研究的核心技術,鑒于國外對含磷劑合成與應用技術保密甚嚴,國內逐漸開始注重對硫磷型齒輪油復合添加劑及其復配技術研究,以改善齒輪油綜合使用性能,降低生產成本。

當前國內工程機械齒輪油存在的不足主要有,基礎理論的研究還有待于加強,重點在于圍繞高性能基礎油和添加劑的設計與制備、組合結構調整及其對潤滑、冷卻、抗磨損性能影響規律的認識;重點突出合成材料減摩特性,磨損失效機理研究,以及功能系統節能降耗作用機制的研究。

隨著工程機械設計與制造的改進,環保節能法規的日趨嚴格,離合片式防滑差速器的廣泛使用,這對工程機械傳動潤滑要求變得更加苛刻[6];同時從改善齒輪油使用性能和環保節能角度出發,國內車輛齒輪油的研究應以MIL-L-2015E規格為目標,繼續朝著高性能化、低黏化、通用化以及環保節能型的方向發展。然而,硫磷型車輛齒輪油的技術發展實質是含磷添加劑與添加劑復配技術的研究,積極開展含ZDDP型和無灰型第四代硫磷車輛齒輪油復合劑研究,已成為今后車輛齒輪油復合劑的主要研究方向之一。

3 工程機械用液力傳動油

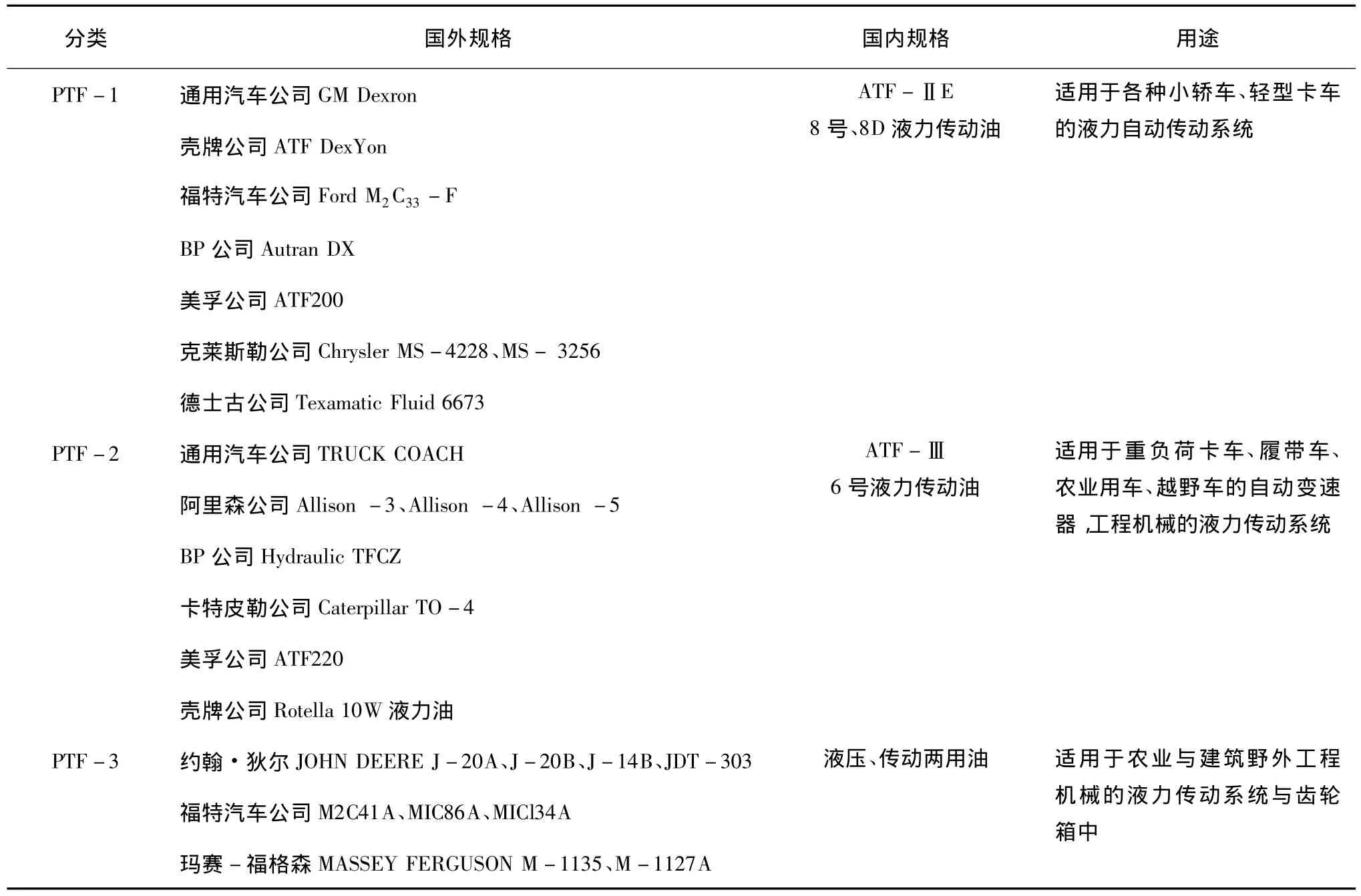

自動變速裝置主要是由液力變矩器、行星齒輪、濕式離合器和制動器、電子液壓控制系統四個部件構成。由于自動變速裝置在工作輪之間沒有剛性摩擦,具有減振和抗沖擊作用,提高了工程機械的使用壽命;采用液力變矩器的工程機械,在復雜路面上行駛或外負荷增大時,能自動增大牽引力和降低行駛速度,有效克服增大的外負荷,提高工程機械行駛的穩定性;因而被普遍應用于工程機械中。液力傳動油(亦稱自動變速器油)是保證自動變速裝置正常工作的重要油(液),其按用途可分為L-HA和L-HN兩種,其中L-HA用于自動傳動系統,L-HN用于聯軸節與轉換器。目前國外主要從延長自動變速裝置使用壽命與環保節能等方面出發,致力于環保節能型液力傳動油的研究,以實現液力傳動油的升級換代。美國ASTM與API將液力傳動油分為3類,即PTF-1、PTF-2、PTF-3;其各自主要規格及基本用途如表1所示[7]。

表1 國內外液力傳動油的主要規格及用途

我國液力傳動油發展至今,不僅還尚未形成統一的國家標準,而且國產許多牌號的液力傳動油的質量指標仍以企業標準Q/SH 303064-2007與Q/SYRH 2049-2001為基礎而制定的。這些標準雖然基本適用于工程機械變速傳動箱、液力偶合器、液力變矩器等設備的工作介質;但與迅速發展的國外OEM的技術要求相比具有較大的差距。隨著我國進口和國產新型工程車輛以及采用液力傳動裝置的大功率工程機械不斷增多,國產的8號、8D和6號液力傳動油的質量與國外相比仍處于較低水平,已不能很好滿足液力變矩器的摩擦特性要求,致使工程機械市場對國產高檔次液力傳動油的需求日益迫切。國內有關學者為此做了大量研究工作,中國石化潤滑油北京研發中心以卡特皮勒公司(Caterpillar)傳動液TO-4標準為參照,研制出滿足Caterpillar TO-4規格的自動變速器油[8]。與此同時,中國石油設計的工程機械專用油K6A/K6E也已全面應用于新型工程機械變速箱,且標準也升級為機械行業標準。雖然這些國外同類產品的質量水平相當,具有廣闊的應用前景;但還不能完全滿足我國工程機械日益發展的需要。

由于工程機械結構設計要求不斷完善,傳動系統操縱自動化便成為了改善工程機械結構發展方向之一。同時,為了獲得更佳的換擋操作性、平穩性、動力性以及獲得更好的燃油經濟性;自動變速裝置設計、制造精度的不斷提高,對液力傳動油的各項性能提出了更嚴格的要求。因此,同時開展含ZDDP與不含ZDDP兩種硫磷型配方體系的研究,將成為今后高性能液力傳動油研究的重點方向。

4 工程機械用液壓油

液壓系統是利用液體的靜壓力來實現能量傳遞、轉換與控制的系統。由于其具有體積小、質量輕、功率大、反應快、精度高、調速范圍大、運動平穩、操作方便等特點,因而被廣泛應用于工程機械中。液壓油是保證其工作的傳動介質,不僅要起到能量傳遞、轉換與控制的作用,而且還具有防銹、潤滑、密封等性能要求。長期以來,國外液壓油產品及標準發展迅速,為了提高液壓系統的使用可靠性和環保節能需求,不僅制定了相應的工程機械液壓油專用標準,如JCMAS HK與JCMASHKB等;而且對環境友好型抗磨液壓油的開發與應用取得了重要進展。

近年來,我國液壓油研究方面發展很快,并于2012年6月開始施行了GB 11118.1-2011新標準。根據新標準,我國液壓油主要分為L-HL抗氧防銹液壓油、L-HM抗磨液壓油(高壓、普通)、L-HV低溫液壓油、L-HS超低溫液壓油、L-HG液壓導軌油五個牌號。就目前而言,國內工程機械液壓系統用油仍以礦物型HM高壓抗磨液壓油、HV與HS低溫抗磨液壓油為主[3];并相繼出現使用節能型多級液壓油與可降解抗磨液壓油。此外,由于液壓技術的進步,OEM對液壓油性能要求不斷提高(見表2),高性能抗磨液壓油的研究與普及在國內已受到廣泛重視。

表2 我國液壓技術對液壓油的性能要求

工程機械液壓系統發展至今已趨向高精確度、高效率、高壓、大排量、小型化以及環保節能等方向發展。高新技術在液壓系統的廣泛應用,特別是電液比例操縱、液壓操縱和液壓伺服操縱,逐步取代了傳統的杠桿操縱,對液壓油的綜合性能提出了更高的要求。為了簡化后勤供給保障,適應工程機械液壓技術發展以及環保節能需要,開發具有優良性能、通用性強、清潔度高、環保節能型多功能抗磨液壓油,已成為今后液壓油研究工作的重點之一。

5 工程機械用特種液

5.1 制動液

制動系統主要是由制動器與制動驅動機構組成的。制動驅動機構按傳遞能量的介質不同,可分為液壓式與氣壓式兩種。與氣壓式相比,液壓式具有結構緊湊、體積小、制動力矩大且均勻、操作靈敏迅速、能耗低等特點,在工程機械中得到廣泛的應用。制動液作為重要的工作介質,其發展至今,經歷了3個品種類型階段,即從最初的蓖麻油醇型制動液、礦物油型制動液到合成型制動液。由于蓖麻油醇型制動液與礦物油型制動液的使用性能存在諸多缺陷,已逐步被淘汰,取而代之的是普遍使用的合成型制動液。合成型制動液主要分為醇醚型、酯型與硅油型三種,而醇醚型與酯型合成制動液在今后相當長一段時間內,將占制動液市場的主導地位。

目前歐洲主要以使用DOT4、超級DOT4制動液為主,德國幾乎100%是使用DOT4、超級DOT4或DOT5.1制動液。日本、美國與歐洲相比,雖然還相對較低,但也以 DOT3、DOT4制動液為主,并且DOT4以上級別制動液在市場上的比例也將逐漸增加[9]。然而,國內很多工程車輛制造商對制動液本身的技術內涵和產品標準的認識不足或不夠重視,尚有較多的工程機械車在整車出廠時,初裝的制動液質量還達不到DOT3標準要求,這種現象在國內的制造廠商中較為普遍,這很容易給工程機械使用安全留下隱患。

我國制動液近年來取得了較大的發展,但與發達國家相比,仍存在許多不足。特別是普遍存在運動黏度、高溫抗氣阻性、pH值等不合格問題。而作為今后我國制動液研究重點的硼酸酯型合成制動液,其耐水性與水解穩定性都是重要的指標。國內很多產品卻側重于耐水性研究,卻對水解穩定性沒有給予足夠的重視。國外已有研究發現,硼酸酯的水解穩定性直接關系到合成制動液的pH值,進而影響其腐蝕性等其他相關性能[10],所以硼酸酯型制動液的水解穩定性問題是今后發展亟需解決的一個技術難題。

隨著我國工程機械技術發展水平與國外的差距逐漸縮小;同時進口大功率工程機械在國內市場仍占有相當大比例,國內OEM對高性能制動液的需求日益迫切,這將有力的促進制動液新產品的開發與推廣應用。國內外工程車輛制動液的基本發展趨勢是:以DOT3、SAE J1703醇醚型合成制動液為主的中低級產品的使用量所占比例將越來越小,并逐步退出市場;取而代之的是中高級醇醚硼酸酯型DOT4、硼酸酯型DOT5.1合成制動液;由于具有良好的相容性及性價比,將會得到更大的發展;硅油型DOT5制動液受其生產成本的限制,同時與醇醚型、醇醚硼酸酯型合成制動液不相容的制約,發展前景有一定局限性。因此短時間內在國內將難以得到發展;硅酯型制動液在賽車中得到廣泛使用,但要將其應用于普通工程機械中,仍要需一段時間。

5.2 減震器油

工程車輛懸掛系統是由彈簧和減震器兩大部件構成的,彈簧主要起支撐作用,而減震器則是減少彈簧的振動,確保工程車輛平穩行駛。減震器油(實質上屬于液壓系統用油,與低溫液壓油HV類似)是減震器重要的工作介質,其作用是將振動能轉換為熱能,起到減摩、減振或阻尼的效果[3]。目前,國內外減震器油尚無統一規格和標準,減震器油主要有:礦物油型和硅油型兩種。在工程車輛減震器用油上,國內趨向使用減震器專用油(但也有部分減震器使用自動傳動液,如哈飛出產的車用減震器全部都選用“昆侖牌”自動傳動液),而國外有的OEM則主張使用自動傳動液。

當前我國減震器油調制的合成基礎油主要有:聚α-烯烴、烷基苯、硅油。硅油具有較好的黏溫性能,可配制具有很高黏度指數和較高熱氧化安定性的油品,是部分減震器油生產廠家的首選;然而硅油與其他合成基礎油大多不相容,且在邊界潤滑條件下,潤滑性差、承載能力低;但在今后相當長一段時間內,硅油型減震器油在市場上仍占重要地位。烷基苯雖然具有優異的低溫性能,蒸發損失小,能與礦物油混溶,不含硫、氮等潛在污染源等;但對某些橡膠有溶脹作用,國內原料來源少,受其生產成本制約,發展前景受到一定限制。聚α-烯烴具有較好的黏溫性能、較高閃點和較低揮發性,同時具有較低牽引系數,可有效節約減震器的工作動力;其會使某些橡膠輕微收縮變硬,可通過與酯類油調制,改善了對橡膠的膨脹性能,因而將會在減震器油市場上得到廣泛的應用。未來我國工程機械減震器油品,也主要朝著通用化、合成型、環保節能型的方向發展。

5.3 冷卻液

冷卻液(亦稱防凍液)是發動機冷卻系統重要的工作介質,主要起到冷卻、防垢、防凍、防腐等作用。隨著我國汽車及工程車輛行業的發展,冷卻液已成為僅次于內燃機油的第二大汽車養護用品。國內在發動機冷卻液的基礎研究及標準建設方面已逐步形成,但由于起步較晚,并受其他行業發展制約,與國外相比還存在很大的差距。目前,發動機冷卻液按防凍劑基礎組分可以分為乙二醇型、丙二醇型以及其他多元醇型;按防腐劑的種類,分為以無機鹽為主的常規發動機冷卻液和以有機酸為主的有機酸型發動機冷卻液;按發動機負荷可分為重負荷發動機冷卻液與輕負荷發動機冷卻液[11]。

隨著工程機械結構設計及制造技術的不斷發展,工程機械機構緊湊,發動機體積變小,使得冷卻液裝入量減少,循環次數增加,運轉條件也變得更加苛刻,對冷卻液的綜合性能要求不斷提高。為此,國外不少學者提出了全壽命無拆卸養護的概念,即希望在封閉的發動機冷卻系統中能夠使用長時間不更換的冷卻液。由于有機酸型添加劑具有消耗緩慢的特點,引起了國外OEM的廣泛關注,全有機型冷卻液不僅普遍被要求用于重負荷發動機裝車用冷卻液,而且還能滿足進口工程車輛要求不含硅、硼的要求;因而有機酸型冷卻液的研究也得到一定的發展[12]。然而,受冷卻液生產成本的制約,國內很少單純使用有機酸型冷卻液,用于整車加注的更少。

目前我國最常用是乙二醇型發動機冷卻液,而構成冷卻液主體的乙二醇由于具有較大的毒性且難生物降解,帶來日益突出的環保問題。為了替代乙二醇,歐美國家普遍采用丙二醇作為冷卻液調配基液,且使用量越來越大;而丙二醇環保型冷卻液的研究在國內才剛剛起步不久,由于其在抗氣蝕、毒性及生物降解方面則有著乙二醇無法比擬的優勢,因而具有廣闊的市場前景。另外,常規硅酸鹽配方技術正逐步被淘汰,有機酸型冷卻液逐步取代常規硅酸鹽配方已成為趨勢。由于技術的發展,解決了納米冷卻液穩定性問題,以及相關檢測手段得到完善后,納米冷卻液在不久的將來,一定能夠從實驗室步入市場,為汽車及工程機械的環保節能注入新的活力。隨著發動機向高負荷、高技術發展以及人們對環境、安全和健康的更加重視;冷卻液也必將朝著對環境無毒、易于生物降解、長壽命和高傳熱性等方向發展。

6 結語

由于受工程機械結構設計及制造技術不斷發展的強力推動,我國已開發出一系列工程機械潤滑材料,基本上滿足了國內工程機械的使用要求,但與發達國家相比,不論是在復合添加劑品種以及相關復配技術等基礎研究,還是標準建設方面還存在著不小差距。然而隨著我國工程機械行業和潤滑技術的進一步發展,產品標準逐步與國際接軌;基礎理論研究與標準建設的不斷完善,必將促進新產品及新技術的更新換代。就工程機械發展的趨勢及潤滑材料的發展方向而言,多功能化、通用化、環保化、節能化、長壽命等將是未來工程機械潤滑材料發展的主要方向。

[1]楊俊杰,高輝.中國潤滑油現狀及發展趨勢[J].潤滑油,2009,24(1):1-10.

[2]徐小紅,謝驚春.從API柴油機油規格看我國柴油機油規格發展[J].石油商技,2006,24(3):26-28.

[3]石俊峰.汽車潤滑解碼[M].北京:中國石化出版社,2012.

[4]Brajendra K Sharma,Kenneth M Doll,Glenn L Heise,et al.Antiwear Additive Derived from Soybean Oil and Boron Utilized in a Gear Oil Formulation [J].Industrial&Engineering Chemistry Research,2012(51):11941-11945.

[5]張濱友.汽車燃料與潤滑劑[M].北京:北京理工大學出版社,2003.

[6]劉新,伏喜勝,潘元青,等.齒輪潤滑技術新進展[J].潤滑油,2012,27(3):10-13.

[7]朱國強.國內外的液力傳動油簡述[J].工程機械與維修,2009(7):178-180.

[8]湯濤,陳惠卿,申寶武.TO-4重負荷車輛自動傳動液的性能特點和應用[J].石油商技,2012,30(5):90-93.

[9]王軍,劉文彬,史愛峨.汽車用制動液、傳動液及添加劑[M].北京:化學工業出版社,2006.

[10]Kao M J,Tien D C,Chen C T ,et a1.Hydrophilic Characterization of Automotive Brake Fluid[J].Journal of Testing and Evaluation,2006,34(5):400-404.

[11]周建軍,李慶年,冷觀俊,等.汽車冷卻液[M].北京:化學工業出版社,2003.

[12]陶佃彬,童秀鳳,曹云龍.汽車防凍冷卻液的研究進展[J].材料保護,2007,40(6):50-51.