泡沫金屬平板式太陽能集熱器傳熱性能的研究

上海海事大學商船學院 ■ 翟桂珍 陳威

0 引言

平板式太陽能集熱器因具有質量好、運行可靠、不受建筑條件限制、熱效率比真空管高等優點而被廣泛應用。目前,平板式太陽能集熱器的瞬時集熱效率為60%~73%,如何進一步提高太陽能利用率一直是研究熱點。泡沫金屬是一種高孔隙率的特殊多孔介質,由固體骨架和空隙組成,具有較大的比表面積和低密度等特點,在制造高效傳熱裝置中凸顯出潛在的應用價值。在太陽能集熱器排管中填充泡沫金屬塊能增強流體與壁面的摻混、增加集熱器排管內的有效導熱系數,以及減少近壁面處流體滯止邊界層厚度,從而增大管內對流傳熱系數[1]。此外,由于集熱器排管內填充了泡沫金屬,增加了流體的流動阻力和所需泵功。通過在平板式太陽能集熱器中間隔分段填充泡沫金屬塊,使排管內傳熱得以強化的同時減小流動阻力的增加。本文針對集熱器排管內泡沫金屬區域和非泡沫金屬區域,分別建立傳熱與流動數學方程,分析不同泡沫金屬高度和孔隙率對集熱器排管內的Nu數和壓降的影響,為填充有泡沫金屬塊的平板式太陽能集熱器的推廣和應用提供一定指導。

1 物理數學模型

1.1 物理模型

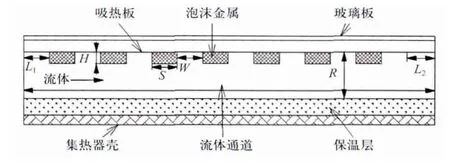

泡沫金屬平板式太陽能集熱器的單個排管結構如圖1所示,包括玻璃板、太陽能吸熱板、焊接在吸收板內側上壁面的泡沫金屬塊、平行流體通道、保溫層、集熱器外殼。流體從左端進口流入,與吸熱板和泡沫金屬充分換熱后從右端出口流出。排管管長L為1 m,管高R為20 mm,左端絕熱上壁面長度L1、泡沫金屬塊長度S及間隔長度W均為60 mm。右端絕熱上壁面長度L2為100 mm,泡沫金屬塊高度H為5 mm。泡沫金屬材質為T-6201[2]鋁合金,纖維直徑df為0.4 mm,密度和熱導率分別為ρs=2690 kg/m3、ks=218 W/(m·K)。工作流體為水。

圖1 太陽能集熱器排管剖面圖

1.2 傳熱與流動數學模型

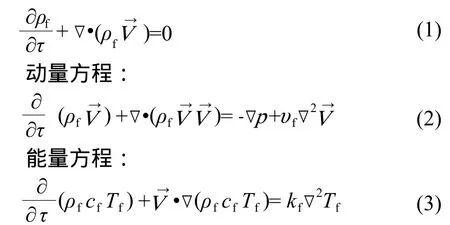

流動假設為穩定、不可壓二維層流,假設浮力產生的影響可忽略,泡沫金屬固體骨架為各向同性,流體和骨架的熱物性參數為常數。忽略泡沫金屬和管壁之間的接觸熱阻,以及自然對流和輻射換熱,流體不發生相變。在流體與多孔介質交界面上速度、壓力、溫度及熱流密度具有連續性。集熱器排管內泡沫金屬區和非泡沫金屬區的傳熱與流動方程如下:

1) 非泡沫金屬區域流體流動為層流,采用Navier-Stokes方程[2]:連續性方程:

2)泡沫金屬區域為多孔介質區域,認為固體和流體存在能量不平衡,采用Darcy Brinkman Forchhermer,能量雙方程模型[2]:

固體相能量方程:

其中, 纖維直徑df與孔徑dp的關系式[2]為:

1.3 邊界條件與初始條件

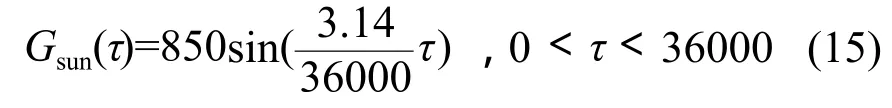

2)集熱器排管上壁面為太陽能吸熱板,收集的熱流密度Gsun為:

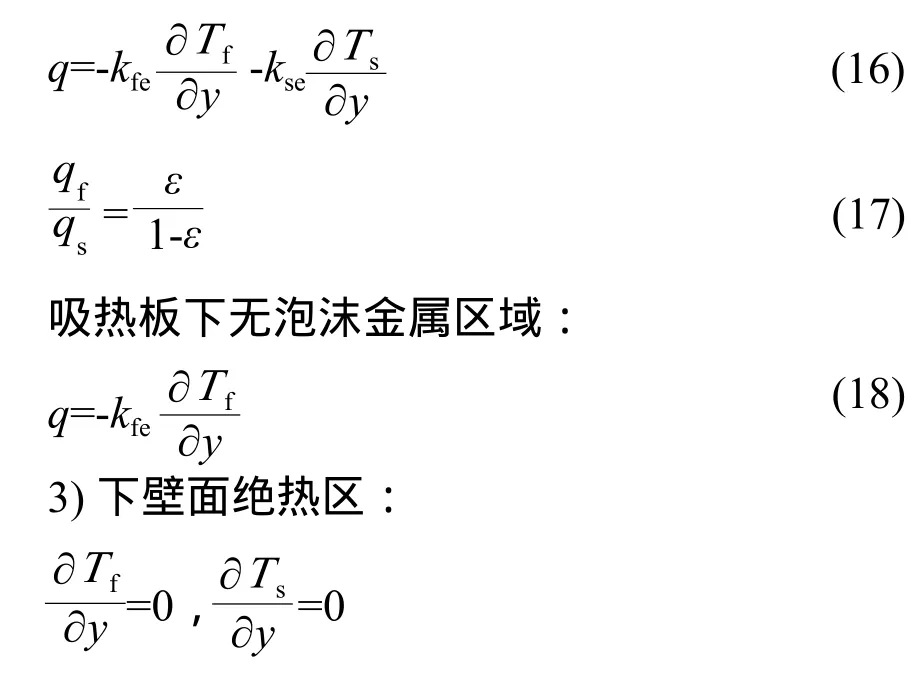

吸熱板下有泡沫金屬區域,吸熱板吸收的太陽能分別傳遞給泡沫金屬固體骨架與流體,其傳遞的熱流密度由式(16)~(17)確定:

2 數值求解方法

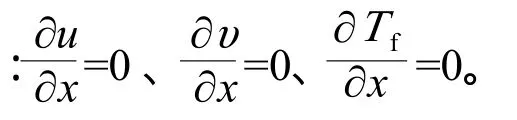

針對如圖1所示的泡沫金屬平板式太陽能集熱器排管,在所給氣象條件下,主要考慮太陽輻射強度變化(式(15)給出),綜合描述單個集熱器排管內泡沫金屬區域和非泡沫金屬區域的傳熱與流動數學方程(式(1)~(14)),以及給出的邊界條件,數值分析不同泡沫金屬高度和孔隙率對集熱器排管內傳熱與流動的影響。時間步長設為20 s,數值計算采用有限差分法。

評價強化傳熱技術的節能綜合性能因子由式(19)確定[7]:

其中,Nu0、f0分別為無填充泡沫金屬時集熱器排管內努謝爾數和摩擦系數。

Nu數和摩擦系數f[6]由式(20)~(21)確定:

為了驗證數值模擬方法是否有效,與Mancin S等[8]的實驗進行對比,顯示模擬結果與實驗結果相符。

3 數值模擬結果與分析

3.1 泡沫金屬高度的影響

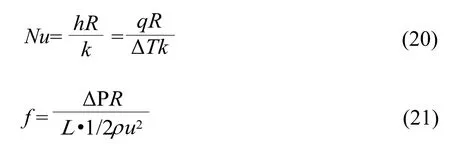

單個集熱器排管內距離出口端190 mm和吸熱板上壁面2.5 mm處為管內上部點;同一水平位置距上壁面10 mm處為管內下部點。在集熱器排管內泡沫金屬高度h分別為0 、5 和10 mm,孔隙率ε=0.85,Re為63.8時,排管內上部點和下部點的溫度隨外界太陽能輻射變化的模擬結果如圖2a和2b所示。圖3給出了穩態最大熱流密度為850 W/m2時,不同情況下的Nu數圖、壓降圖、系統傳熱性能與流動阻力關聯圖。

圖2 不同h下,集熱器排管管內上、下部點溫度隨時間的變化

由圖2a可見,排管內泡沫金屬區域,泡沫金屬骨架溫度均高于相同位置流體的溫度;管內上部點流體溫度和泡沫金屬固體溫度隨著泡沫金屬高度的增加而減少。吸熱板收集太陽輻射的熱流密度,分別以導熱和對流方式與泡沫金屬進行熱傳遞。由于泡沫金屬鋁的熱導率遠大于流體水的,在相同熱流密度下,排管內焊接在吸熱板下泡沫金屬塊高度的增加使流體與固體間的傳熱面積增大,能及時分散吸熱板的熱流密度;管內泡沫金屬高度相對較低的,靠近吸熱板處溫度相對較高,散熱損失較大。管內下部點處流體溫度隨著泡沫金屬塊高度的增加而增加,如圖2b所示。泡沫金屬高度的增加,提高了固體骨架與流體的對流換熱區域,管內流體溫度較為均勻,有利于提高集熱器的效率。

圖3 不同高度下泡沫金屬的Nu數、壓降、傳熱性能的變化

比較圖3a和3b可見,泡沫金屬內部流體Nu數高于相鄰泡沫金屬塊之間的流體Nu數,兩者均大于光管內流體Nu數;且隨著泡沫金屬塊高度的增加,集熱器排管內流體Nu數和流動壓降增大。泡沫金屬內部固體骨架具有較大的熱導率和比表面積,填充有泡沫金屬的吸熱板將收集的太陽輻射能通過泡沫金屬及時傳遞給流體。隨著泡沫金屬高度的增加,增大了流體與金屬固體骨架之間對流換熱區域,流體流動受到擾動增大并引起相鄰兩塊泡沫金屬間的流體摻混。此外,泡沫金屬在增強換熱的同時也會增加外部泵功。

針對集熱器排管內部流體Nu數和壓降增加之比,采用式(19)評價管內節能的綜合性能。如圖3c所示,由于泡沫金屬的添加,等質量流率時,排管內泡沫金屬高度為5 mm時,沿管程的節能性能系數一般大于1;排管內泡沫金屬高度為10 mm,沿管程的節能性能系數一般小于1。與填充泡沫金屬高度為10 mm相比,泡沫金屬高度為5 mm的集熱器排管內節能性能相對較好。因此,在集熱器排管內選擇填充泡沫金屬塊的高度時,應綜合考慮管內部的溫度分布和節能性能因子。

3.2 泡沫金屬孔隙率的影響

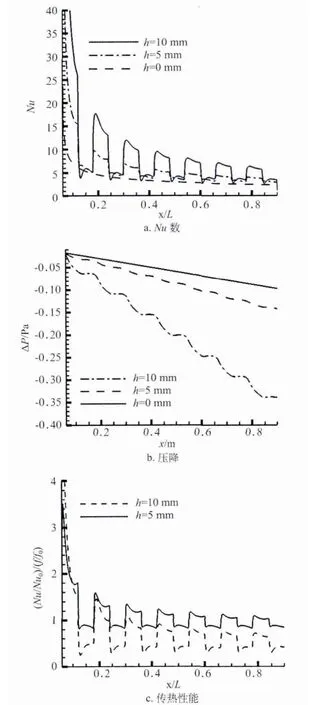

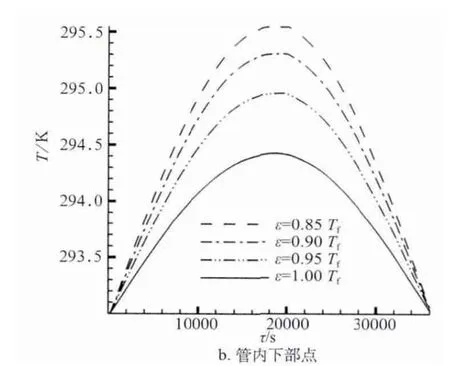

泡沫金屬孔隙率分別為ε=0.85、ε=0.9、ε=0.95的情況下,泡沫金屬高度h為5 mm、Re為63.8時,集熱器排管內溫度變化如圖4所示。

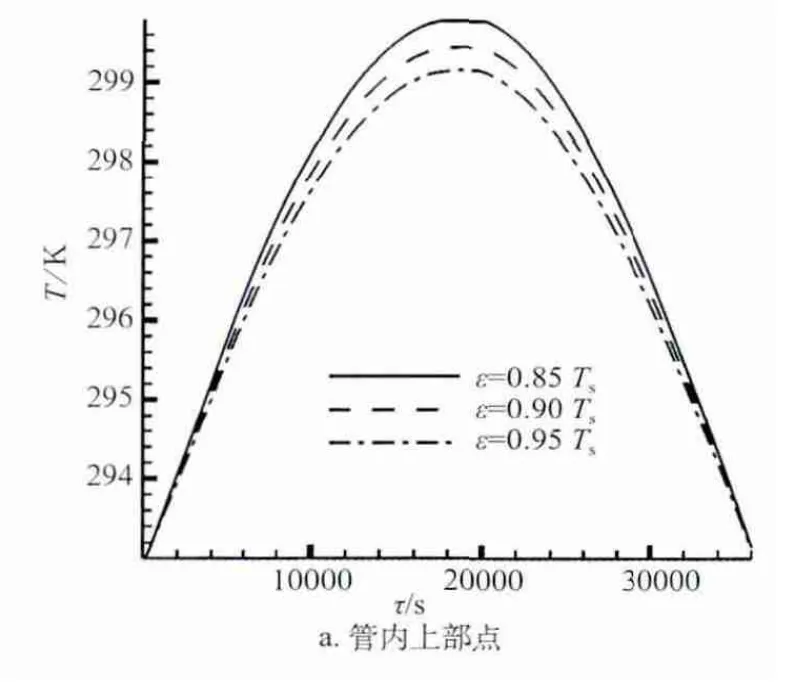

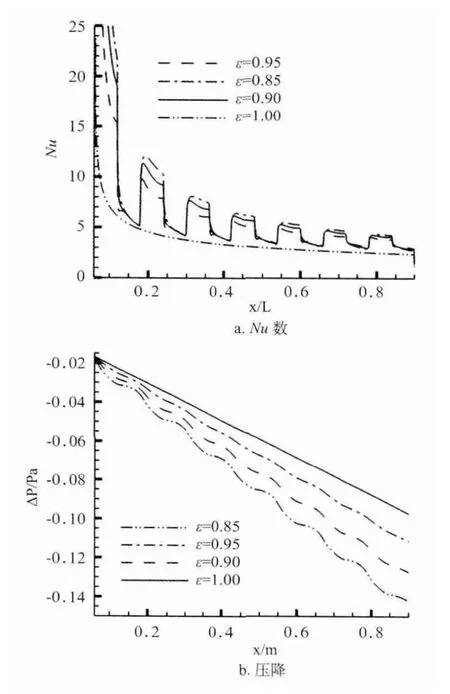

在熱流密度為850 W/m2時,泡沫金屬孔隙率分別為ε=0.85、ε=0.9、ε=0.95的情況下,集熱器排管內Nu數、壓降和節能性能因子如圖5所示。

圖4 不同ε集熱器排管管內上、下部點溫度隨時間的變化

由圖4a和4b可見,在泡沫金屬平板式太陽能集熱器排管內,孔隙率相對較高的泡沫金屬其固體骨架溫度相對較低;在管內下部點,流體溫度隨著孔隙率的增大而減小。泡沫金屬孔隙率減小,使其比表面積增大,泡沫金屬的固體骨架與吸熱板的熱傳導,以及與流體間的對流傳熱量增大。因此,管內泡沫金屬固體骨架和流體溫度相對較高。在一定范圍內,泡沫金屬孔隙率降低,有利于提高排管內流體的溫度。

圖5 不同ε集熱器排管管內Nu數、壓降、傳熱性能的變化

由圖5a和5b可見,與無填充泡沫金屬(ε=1)太陽能集熱器排管相比,填充泡沫金屬孔隙率為0.85、0.90和0.95的集熱器排管Nu數相對較高,并隨孔隙率的減小,管內Nu數和沿管程的壓降增加。隨著泡沫金屬孔隙率減少,其固體骨架比表面積增大,有效導熱系數增大,并增加了金屬骨架對流體擾動,強化了流體的紊流度。因此,在一定范圍內,泡沫金屬孔隙的減少有利于填充泡沫金屬管內Nu數的增加。隨著孔隙率的增大,滲透率增大,流動阻力減小。與孔隙率為0.90和0.95相比,孔隙率為0.85的泡沫金屬集熱器排管Nu數和沿管程的壓降相對較高。

在集熱器排管內,表示傳熱性能與管程壓降之比的節能性能因子變化如圖5c所示。同質量流率下,與孔隙率為0.9和0.95泡沫金屬集熱器排管相比,孔隙率為0.85的泡沫金屬集熱器排管的節能性能因子相對較低,并且孔隙率為0.85、0.9和0.95的泡沫金屬集熱器排管內的節能性能因子均大于1。因此,在一定孔隙率范圍內,泡沫金屬的添加有利于太陽能集熱器排管內節能性能的提高。

4 結論

本文分析了不同泡沫金屬塊高度和孔隙率對泡沫金屬平板式太陽能集熱器排管內傳熱性能的影響,得出以下結論:

1) 在排管內填充泡沫金屬能夠增強管內的傳熱性能。

2) 隨著泡沫金屬高度的增加和孔隙率的減小,排管內流體的Nu數隨之增加,排管內沿程壓降增大。

3) 填充泡沫金屬在強化管內傳熱性能時,也存在一定的優化范圍。在管徑為20 mm的集熱器排管中,與填充高度為10 mm泡沫金屬塊相比,填充高度為5 mm泡沫金屬塊的集熱器排管節能性能因子相對較高;泡沫金屬孔隙率為0.95時的綜合節能性能因子優于0.85、0.90。

4) 在實際應用過程中應綜合考慮強化傳熱與降低外部能耗。

以上所得結果可為填充泡沫金屬平板式太陽能集熱器的推廣和應用提供一定指導。

[1] Al-Nimr M A,Alkam M K. A modifi ed tubeless solar collector partially filled with porous substrate[J]. Renewable Energy,1998,13(2): 165-173.

[2] Chen C C,Huang P C. Numerical study of heat transfer enhancement for a novel flat-plate solar water collector using metal-foam blocks[J]. International Journal of Heat and Mass Transfer,2012,(55): 6734 - 6756.

[3] Hunt M L,Tien C L. Effects of thermal dispersion on forced convection in fibrous media[J] International Joural of Heat and Mass Transfer,1988,(31): 301 - 308.

[4] Hami K,Draoui B,Hami O. The thermal performances of a solar wall [J]. Energy ,2012,39 (1): 11 - 16.

[5] Calmidi V V,Mahajan R L. Forced convection in high porosity metal foams[J]. Journal of Heat Transfer,2000,122(3):557-565.

[6]陸威,趙長穎,屈治國. 金屬泡沫填充水平圓管內單相對流換熱研究[J].工程熱物理學報,2008,29(11): 1895-1897.

[7] Fan J F,Ding W K,Zhang J F,et al. A performance evaluation plot of enhanced heat transfer techniques oriented for energy-saving[J]. International Journal of Heat and Mass Transfer,2009,52(1-2): 33 - 44.

[8] Mancin S,Zilio C,Rossetto L,et al. Heat transfer performance of aluminum foams[J]. Journal of Heat Transfer,133(6): 060904.