碳含量對Ti-IF鋼微觀組織的影響分析

夏茂森

(山鋼股份濟南分公司技術中心,山東濟南 250101)

試驗研究

碳含量對Ti-IF鋼微觀組織的影響分析

夏茂森

(山鋼股份濟南分公司技術中心,山東濟南 250101)

利用光學顯微鏡和掃描電鏡、X射線衍射儀等,分析不同工序下,碳含量對Ti-IF鋼金相組織和微觀織構的影響。試驗結果表明,隨著碳含量的降低,Ti-IF鋼的晶粒較粗大,有利織構增加,宏觀表現為具有較低的強度值和較高的r值。

Ti-IF鋼;碳含量;金相組織;微觀織構

1 前言

在超低碳鋼中加入一定量的鈦(或鈮),使鋼中碳、氮原子被固定成碳化物、氮化物,而鋼中無間隙原子存在,稱為無間隙原子鋼,即IF鋼。IF鋼實際碳、氮含量的控制及鈦(鈮)加入量的控制非常重要。現代汽車用鋼對鋼質量的要求日益提高,對鋼中碳含量也提出了更高要求,特別是超深沖用鋼,要求鋼中碳含量控制在30×10-6以內[1]。本研究以濟鋼ASP中薄板坯連鑄連軋和罩式退火工藝下批量生產的Ti-IF鋼為研究對象,分析不同工序下,碳含量對IF鋼金相組織和微觀織構的影響,以期為今后生產Ti-IF鋼提供理論指導。

2 分析試驗

試驗材料選用山鋼股份濟南分公司大生產的Ti-IF鋼,所選試驗鋼的含碳量:1#鋼36×10-6,2#鋼24×10-6,兩試驗鋼種的生產工藝基本一致。分別對其熱軋態、冷軋態和退火態進行取樣,分析其力學性能、微觀組織、宏觀織構組分并分析其遺傳性規律;同時對1#試樣的熱軋態、退火態的析出物進行分析。試驗鋼的化學成分和力學性能見表1。

表1 試驗鋼的化學成分和成品性能(成品厚度1.0 mm)

對1#、2#試樣的熱軋態、冷軋態及退火態,取觀察面(平行于軋向的板面),依次用200#、400#、600#、800#、1 000#、1 200#的水砂紙打磨,拋光,用光學顯微鏡進行金相觀察。利用德國西門子D5000型X射線織構儀進行織構分析,測量板面的織構,測得{110}、{200}、{211}3張不完整極圖,并利用級數展開法計算取向分布函數(ODF)。

3 結果討論與分析

3.1 金相組織分析

試驗鋼的金相組織如圖1所示。兩組試樣熱軋態和退火態組織都是相似等軸的晶粒,而冷軋態為長板條狀組織。冷軋板組織為變形鐵素體,其組織形態是沿軋向伸長的、大小不均且含有大量位錯及亞結構的晶粒和一些形變帶。1#鋼熱軋態和退火態的晶粒度略高于2#鋼,分析原因應該是隨著Ti-IF鋼中碳原子的增加,與合金元素形成的碳化物相應增加,對奧氏體晶粒的長大有一定阻礙作用,在相同軋制工藝下會形成較細的晶粒和較多的柯氏氣團。在宏觀上表現為具有較高的屈服強度和抗拉強度,這與試樣的實際性能相符。

3.2 織構ODF圖分析

試驗鋼種熱軋—冷軋—退火工序下的織構ODF圖如圖2所示。

通過橫向對比(圖2d~f)可以明顯看出,從熱軋到冷軋再到退火,其γ取向線逐漸增強;α取向線熱軋最弱,冷軋后最強,退火后有所減弱但仍然較強,織構的演變符合實際規律。退火再結晶過程中(圖2a~c),{111}織構的發展被抑制,分析是大量碳原子的固溶促進了再結晶晶粒的隨機行核。

縱向比較,含碳量高的1#鋼與含碳量低的2#鋼相比,2#鋼的γ線發展的更加強烈,退火態{111}取向分布函數達到了9.2,宏觀性能表現為2#鋼具有較高的沖壓成型性能,即具有較高的r值。IF鋼深沖性能主要取決于C、N間隙原子的固溶量、熱軋鋼板晶粒大小以及析出相形態尺寸分布等因素,具體原因還需通過織構的定量分析進一步闡述。

圖1 試驗鋼的光學顯微組織

圖2 試驗鋼在不同工序條件下的織構ODF圖(恒Φ2=45°)

3.3 織構的定量分析

在深沖板的生產過程中,織構發展是連續的。各工藝過程的織構發展狀態及其相互間的聯系,決定著成品板的最終織構特征。因此,板的最終織構實際上是整個生產過程中織構連續發展及演變的結果。對1#、2#試驗板,分析其板面上熱軋、冷軋和退火織構及其聯系。

3.3.1 熱軋織構

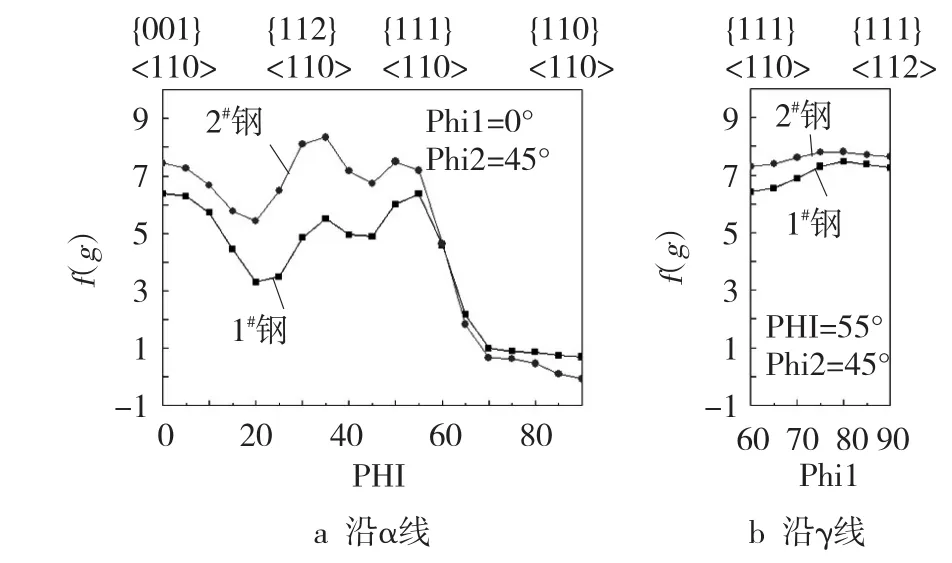

鋼板的熱軋織構為連鑄坯經熱軋變形、卷取后得到的織構,熱軋織構延骨骼線取向密度如圖3所示。1#和2#鋼板的熱軋織構基本上都是微弱的,但是已呈現出γ纖維織構的雛形,主要由許多具有較弱的取向分布函數值[f(g)≤4]的織構組分組成,而α纖維織構也非常微弱,只有{111}〈110〉織構,取向分布函數達到了4,一般取向密度都在2以下。熱軋是在Ar3相變溫度以上完成,通過熱軋期間的反復軋制和再結晶以獲得細的再結晶組織。由于熱軋后再結晶的奧氏體向鐵素體轉變,這與奧氏體區軋制變形機制和奧氏體向鐵素體轉變時的取向關系有關,熱軋晶體取向轉變具有一定的任意性[1]。在熱軋工序,碳含量對織構的擇優取向影響較小。

3.3.2 冷軋織構

冷軋工序的要點就是以良好的潤滑條件保證大的壓下量,以產生強的有利形變織構,為下步退火產生理想退火織構(高r值)的深沖用板創造條件。鋼板冷軋期間由于位錯的滑移運動,其變形組織的晶粒不僅沿軋向伸長而且發生一定的轉動。冷軋織構延骨骼線取向密度見圖4。

圖3 試驗鋼熱軋織構沿骨骼線取向密度變化對比

圖4 試驗鋼冷硬織構沿骨骼線取向密度變化對比

從圖4可以看出,冷軋織構主要由{001}〈110〉、{112}〈110〉、{111}〈110〉和{111}〈112〉組成。1#和2#鋼在冷軋后的織構(無論沿α線還是沿γ線)都比熱軋后的強烈,尤其是2#鋼沿γ線的取向密度在7~8之間,沿α線在{112}〈110〉和{111}〈110〉處的取向密度約為7左右。可以得出一個結論:含碳量低的2#鋼的有利冷軋織構比含碳量高的1#鋼強烈。

冷軋工序形成畸變的帶狀組織,為退火再結晶過程做準備,在冷軋過程中會發生{111}面趨向于和板面平行的晶粒轉動,形成晶界和晶內剪切帶,在退火過程中為再結晶提供形核位置[2]。含碳量的增加使碳氮化物等二相粒子對金屬變形時位錯的釘扎作用增強,阻礙深沖板中晶粒的滑移和轉動,抑制有利形變織構γ織構的形成。

3.3.3 再結晶退火織構

在退火過程中要完成鐵素體再結晶及晶粒長大和發展再結晶織構,再結晶退火織構直接決定了鋼板的深沖性能。試驗鋼種的再結晶退火織構延骨骼線取向密度如圖5所示。

圖5 試驗鋼退火織構沿骨骼線取向密度變化

從圖5可以看出,經過再結晶退火后,γ纖維織構得到了一定發展,α纖維織構依然存在,但已較明顯減弱,呈現特征為:{111}〈110〉織構組分有一定增強,{112}〈110〉織構組分稍有減弱,其他織構組分都明顯減弱。{111}取向的晶粒主要在再結晶過程形成,依靠吞并{100}取向的晶粒而長大;同時在{111}取向晶粒長大過程中,γ纖維織構之間也發生互相轉化,主要由{111}〈112〉織構轉變為{111}〈110〉織構。再結晶退火工序后,含碳量低的2#板的有利織構較含碳量高的1#板更加有優勢,宏觀表現為2#試樣的塑性應變比r值(2.35)比1#板r值高0.2,具有更好的加工成形性能。

再結晶織構的形成和發展是各種取向晶核形成和生長的競爭過程。冷軋IF鋼再結晶退火后具有較強的γ纖維織構,是初始γ取向晶核含量較高和生長速度較快的綜合結果。由于再結晶過程的復雜性及形核的不均勻性等因素,人們對IF鋼再結晶織構的形成機制一直存有爭議。持定向形核觀點的研究者認為,IF鋼冷軋γ-{111}織構的形成經歷了較為復雜的位錯滑移過程,使其具有較高的形變儲能,退火過程中,這些亞晶(或晶粒)將優先回復并在原位形核,其后吞并其他取向的晶粒,使γ-{111}織構加強;持選擇生長觀點的人認為,具有γ-{111}取向的晶粒會優先長入{112}〈110〉取向附近的形變基體,從而形成較強的{111}再結晶織構[3]。認為冷軋工序中形成的有利織構,為再結晶退火有利織構的形成奠定了基礎。2#試驗鋼試樣在冷軋工序的有利織構較多,在再結晶退火工序中,有利織構形核及發展均較快,使得退火后最終成品的有利織構進一步增強。

4 結論

4.1 隨著IF鋼碳含量降低,所形成的碳化物等析出相減少,使熱軋及冷軋成品晶粒較為粗大,宏觀表現為具有較低的屈服強度和抗拉強度。

4.2 Ti-IF鋼中,碳含量對熱軋工序擇優取向的影響較小;對冷軋工序擇優取向影響明顯,隨著碳含量的降低,冷硬卷的有利織構{111}〈110〉增加明顯,在后續再結晶退火工序促使γ-{111}織構優先形核并長大,使冷軋成品的有利織構增加,宏觀表現為具有較高的r值。

[1]陳亮,陳天明,張桂芳,等.IF鋼碳含量不穩定因素控制[J].鋼鐵釩鈦,2009,30(1):68-72.

[2]朱帥,康永林,王川,等.冷軋壓下率對Nb+Ti-IF鋼織構及成形性的影響[J].材料熱處理學報,2011,32(3):107-110.

[3]于鳳云,王軼農,蔣奇武.深沖IF鋼再結晶{111}纖維織構形成機制探討[J].材料科學與工藝,2008,16(6):724-727.

表1 精軋側導板開度修正量

4 改進效果

1)精軋軋制穩定性提高,帶鋼中心線游蕩明顯減輕,側彎得到較好控制,軋制中心線漂移量由原來的50 mm以上控制在15 mm以內。

2)冷軋基料頭尾側彎改進明顯,酸洗工序卡鋼、跑偏現象較少,頭尾切邊損耗較低,單側切邊量控制在5 mm以內,為冷軋料、極限薄規格的開發及產品結構調整創造了有利條件,顯著提高萊鋼寬帶產品的市場競爭力和市場形象。

參考文獻:

[1]代曉莉,趙憲明.熱軋帶鋼側彎的形成機理及主要影響因素的分析[J].鋼鐵研究,2002(6):26-28.

Abstract:Starting from the analysis of the factors influencing the lateral bending of the steel strip,combined with the characteristics of production line,some improvements in ameliorating billet heating quality,increasing the stability of rolls and improving centering degree of side guide system and the mill zeroing accuracy etc.were made.After the improvements,the rolling center line shift was controlled within 15 mm from 50 mm and above.The cold-rolled base end side bending was obviously improved and the unilateral trimming was controlled within 5 mm.

Key words:hot rolled wide strip;lateral bending;centering

Influence of Carbon Content on the Microstructure of Ti-IF Steel

XIA Maosen

(The Technology Center of Jinan Branch Company of Shandong Iron and Steel Co.,Ltd.,Jinan 250101,China)

The effect of carbon content on microstructure and inner texture of the grain of the Ti-IF steel sheet had been investigated by means of optical microscope,scanning electron microscope and X-ray diffraction in different production process.The results showed that with the decreasing of carbon content,the grain size of Ti-IF become coarser and the favorable texture become stronger, which makes the macroscopic properties of Ti-IF steel is lower strength and higherrvalue.

Ti-IF steel;carbon content;microstructure;microtexture

Cause Analysis and Control of Lateral Bending of Hot Rolled Wide Strip Steel

SUN Yehua,ZHANG Mingjin

(The Quality Assurance Department of Laiwu Branch Company of Shandong Iron and Steel Co.,Ltd.,Laiwu 271126,China)

TF142.31

A

1004-4620(2015)02-0025-04

2015-01-13

夏茂森,男,1967年生,1989年畢業于華東冶金學院金屬材料專業;2004年畢業于山東大學材料工程專業,工程碩士。現為山鋼股份濟南分公司技術中心部長,高級工程師,從事新產品研發及推廣工作。