基于CCD圖像傳感器的表面質(zhì)量檢測技術的應用

張宇軍

(南京鋼鐵股份有限公司,江蘇南京 210035)

信息化建設

基于CCD圖像傳感器的表面質(zhì)量檢測技術的應用

張宇軍

(南京鋼鐵股份有限公司,江蘇南京 210035)

介紹了基于CCD圖像傳感器的表面質(zhì)量檢測技術的系統(tǒng)硬件構成,軟件構成,主要流程。經(jīng)生產(chǎn)現(xiàn)場進行了3次鋼板表面質(zhì)量檢測試驗結果表明,基本可以實現(xiàn)對鋼板缺陷在線自動檢測,但仍需進一步搜集大量的各種缺陷樣本以及大量正常鋼板的樣本,為鋼板缺陷圖像樣本庫和特征庫的建立以及鋼板缺陷檢測軟件的優(yōu)化設計進一步積累經(jīng)驗。

CCD圖像傳感器;表面質(zhì)量;檢測技術;測試

1 前言

中厚板產(chǎn)品表面質(zhì)量的檢驗方式目前大多數(shù)是生產(chǎn)過程中人工肉眼進行表面檢查,但生產(chǎn)過程中由于鋼板表面溫度高人工肉眼難以識別表面缺陷,在成品檢驗時發(fā)現(xiàn)鋼板表面缺陷,此時可能已形成批量缺陷鋼板,且部分微小缺陷成品檢驗時也很難發(fā)現(xiàn),容易造成批量表面質(zhì)量事故和表面缺陷的鋼板流入市場。為更好地控制識別鋼板的表面質(zhì)量情況,使鋼板的表面缺陷在成品檢驗前得到提前預報,以便及時采取措施進行控制解決,因此,基于CCD圖像傳感器的表面質(zhì)量檢測技術在南鋼中板廠中板生產(chǎn)線進行了測試應用。

2 表面質(zhì)量檢測系統(tǒng)

2.1 硬件系統(tǒng)構成

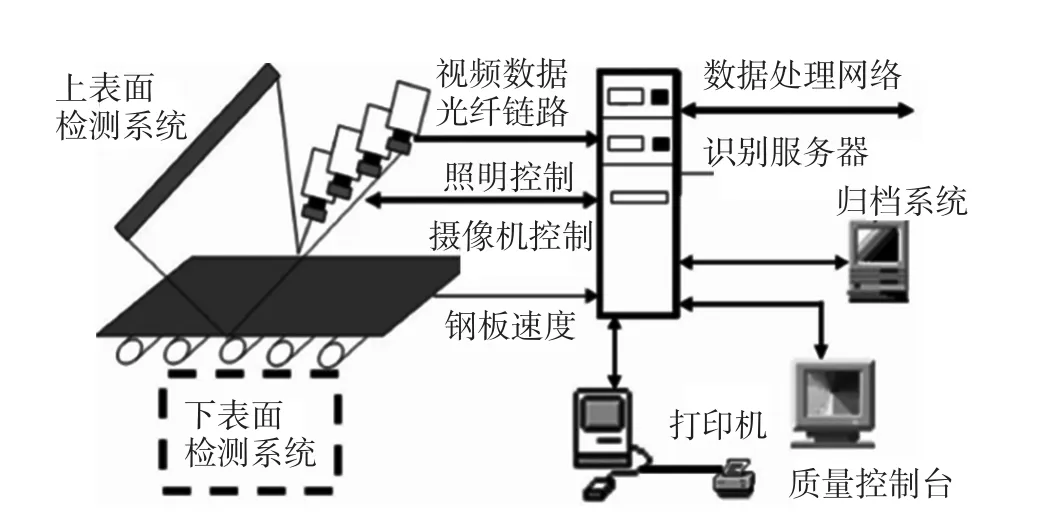

1)裝有光源照明系統(tǒng)和面陣CCD攝像機檢測橋(上下表面各1套);2)缺陷分析計算機系統(tǒng),進行數(shù)據(jù)處理;3)監(jiān)控系統(tǒng),操作人員通過操作顯示終端監(jiān)測控制生產(chǎn)過程;4)缺陷歸檔子系統(tǒng)生成鋼板表面質(zhì)量報告,并有打印設備用來打印缺陷報告等;5)系統(tǒng)間的聯(lián)機接口,一些關鍵數(shù)據(jù),如軋制速度、鋼板號等可以通過TCP/IP或者直接電纜接口輸入檢測系統(tǒng)。整個硬件系統(tǒng)結構如圖1所示。

2.2 軟件系統(tǒng)構成

軟件系統(tǒng)主要完成鋼板表面圖像的獲取,表面缺陷檢測、分類,分類結果后處理,缺陷圖像數(shù)據(jù)庫的建庫與管理。根據(jù)具體的功能分工,將軟件系統(tǒng)劃分為圖像采集系統(tǒng)、圖像預處理系統(tǒng)、缺陷檢測子系統(tǒng)、缺陷分類與后處理系統(tǒng)、監(jiān)控系統(tǒng)、缺陷圖像數(shù)據(jù)庫等6個子系統(tǒng)。

圖1 硬件系統(tǒng)構成

2.3 系統(tǒng)主要檢測流程

2.3.1 表面缺陷檢測分類流程

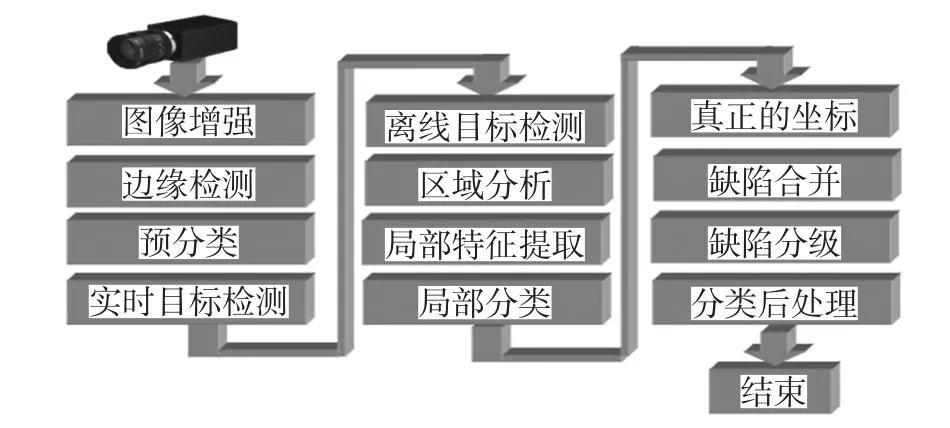

通過圖像獲取系統(tǒng)實時采集鋼板表面圖像,預處理系統(tǒng)進行圖像數(shù)據(jù)的去噪與增強,特征提取系統(tǒng)采用邊緣檢測和區(qū)域分割等技術提取缺陷目標特征,依據(jù)鋼板缺陷的特征采用模式識別的方法對缺陷進行分類、評級,最終對分類結果形成統(tǒng)計文檔。表面缺陷檢測分類流程如圖2所示。

圖2 表面缺陷檢測分類流程

2.3.2 缺陷圖像及檢測結果入庫流程

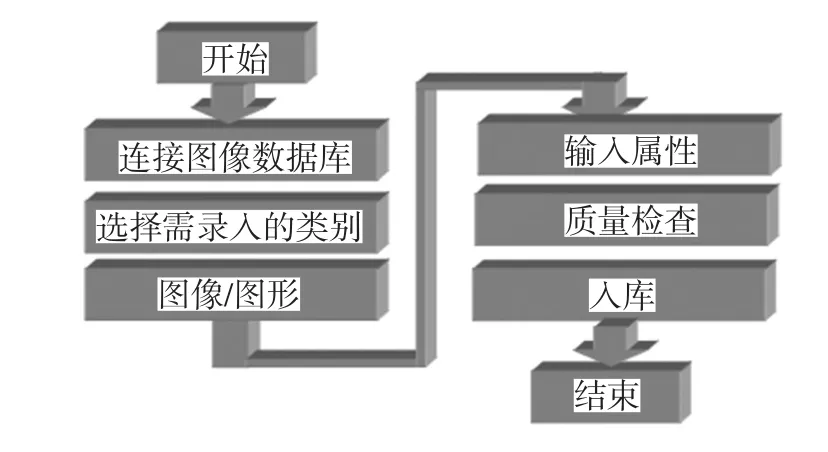

通過鋼板缺陷圖像錄入與維護系統(tǒng)進行缺陷圖像、缺陷檢測分類結果數(shù)據(jù)錄入與更新,數(shù)據(jù)在最終核定入庫前提供質(zhì)量檢查環(huán)節(jié)確認數(shù)據(jù)及其資料錄入的準確性,流程如圖3所示。

3 鋼板表面缺陷圖像采集及特性分析

為確定圖像采集系統(tǒng)的最佳參數(shù)以及獲取實際的鋼板缺陷圖像,在生產(chǎn)現(xiàn)場分別進行了3次系統(tǒng)檢測試驗和數(shù)據(jù)采集工作。

圖3 缺陷圖像及檢測結果入庫流程

1)第1次圖像采集。此次試驗的目標是熟悉設備安裝現(xiàn)場環(huán)境,確定設備性能是否滿足檢測要求。根據(jù)現(xiàn)場鋼板運動速度與檢測分辨率要求確定圖像采集參數(shù)如下:采集速率每秒10幀,曝光時間1/200,1/400,1/500,1/1 000 s,分辨率:橫向270 cm/1 620=1.7 mm,縱向200 cm/1 236=1.6 mm。當鋼板運動速度為1 m/s時,沿運動方向移動距離為100 mm,縱向檢測視場為200 mm,則相鄰幀之間存在重疊,即獲取圖像可以覆蓋整個鋼板,沒有盲區(qū)。曝光時間為1/400 s,則理論縱向分辨率為2.5 mm。

第1次采集的圖像是在正常生產(chǎn)條件下進行的,采集的部分圖像表面質(zhì)量缺陷很少,只有類似油污或鐵銹的區(qū)域,使得圖像中存在灰度突變的地方形成深色的區(qū)域。這些區(qū)域沒有明顯的凸起或者凹陷,因此判定為正常區(qū)域。由于此次設計的光源亮度不夠,圖像整體偏暗,得到有效圖像區(qū)域只占整個視場的1/3,從中人工解譯得到的關于鋼板表面缺陷的特征信息有限,但對硬件系統(tǒng)進行了調(diào)試,對于以后如何調(diào)整硬件系統(tǒng)狀態(tài)積累了經(jīng)驗。

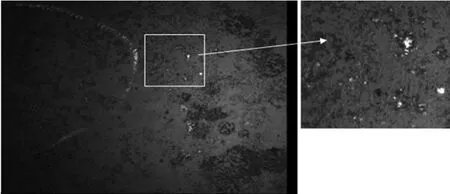

2)第2次圖像采集。重新設計光源進行測試,對相機的曝光時間和增益進行調(diào)整,以獲取最佳圖像;采集各種典型的鋼板缺陷圖像,為鋼板缺陷檢測識別積累數(shù)據(jù)。此次試驗是在檢修期間進行的,選用一塊有表面缺陷的鋼板在輥道上做試驗用,這塊鋼板只有麻點缺陷,這次采集的圖像質(zhì)量無論是清晰度還是色彩都明顯好于第1次采集的圖像,可清楚地觀察到鋼板上的麻點缺陷,見圖4。

圖4 第二次采集的鋼板圖像

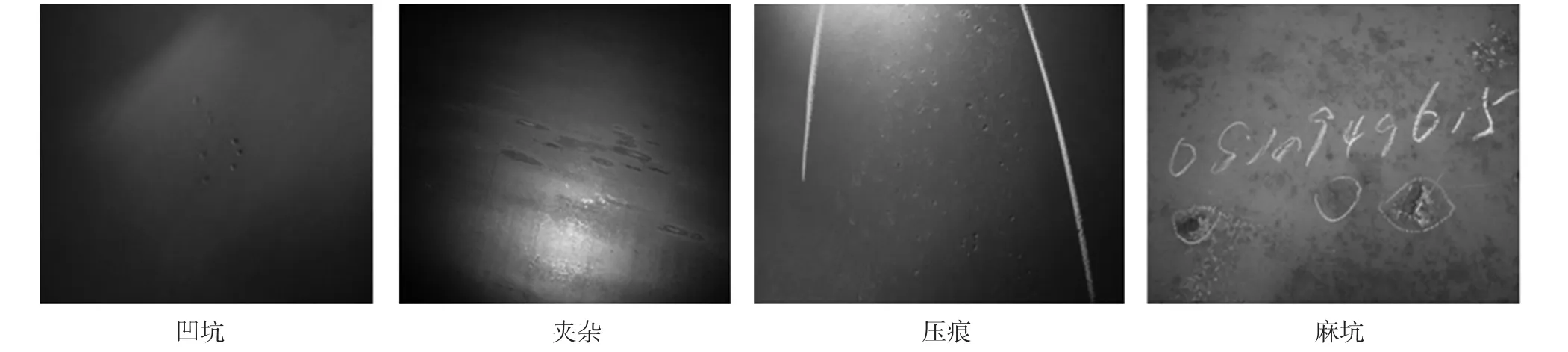

3)第3次圖像采集。首先是對改進后的光源系統(tǒng)進行測試,確定能否滿足系統(tǒng)要求,其次是采集各種鋼板表面缺陷樣本,用于表面質(zhì)量缺陷分類識別。此次試驗提供了4塊鋼板表面缺陷樣品,在靜態(tài)情況下采集了這4個樣品的圖像,見圖5。

圖5 第三次采集的鋼板圖像

從這些圖像中得到關于缺陷的尺寸、形狀以及色彩分布等信息,基于這些信息可以實現(xiàn)對缺陷的自動檢測、識別。

3.4 鋼板表面缺陷自動檢測結果

缺陷自動檢測的過程是依次對存儲在一個文件夾下的圖像進行處理,基于給定的判據(jù)判斷當前處理的圖像是否含有缺陷,如有則記下文件名(實際應用中對應鋼板ID號),同時標出缺陷所在位置。當一幅圖像被判定為含有缺陷時,將該圖像存入圖像數(shù)據(jù)庫,用于后續(xù)的缺陷類別判定。該圖中包含有數(shù)量眾多的麻點缺陷。對于這種數(shù)量多且分散的缺陷,在檢測結果中標出了每一個缺陷的位置,并基于鄰接關系進行了合并。絕大部分的缺陷都被檢測出來,只有個別不是很明顯的缺陷沒有被標識,但這不影響該鋼板被判定為存在缺陷的鋼板。

4 結語

通過對檢測系統(tǒng)硬件系統(tǒng)設計和原型子樣機的試制,鋼板缺陷圖像采集及缺陷圖像特征分析,鋼板缺陷圖像樣本庫和特征庫的建立,在鋼板缺陷檢測軟件設計的基礎上,對采集的圖像進行初步實驗,實驗結果表明,在現(xiàn)有條件基本可以實現(xiàn)對鋼板缺陷在線自動檢測,但仍需進一步搜集大量的各種缺陷樣本以及大量正常鋼板的樣本,為鋼板缺陷圖像樣本庫和特征庫的建立以及鋼板缺陷檢測軟件的優(yōu)化設計進一步積累經(jīng)驗。目前兩類樣本的采集比較有限,使得下一步的工作,即分類器的設計暫時還不完善。

Trial and Application of Surface Defects Inspection System for Steel Plate Based on CCD Image Sensor Technology

ZHANG Yujun

(Nanjing Iron and Steel Co.,Ltd.,Nanjing 210035,China)

This paper introduces the hardware,software and main processing systems of surface defects inspection system for steel plate production line based on CCD image sensor technology.Three trial tests of inspection on plates’surface defects were carried on plate production line.The trial results show that the system can realize on line inspection but it’s necessary to collect a big quantity of defects pictures and normal plates for establishing defects data base and characters data base which will be helpful to optimize the inspection software.

CCD image sensor;surface defects inspection;technology test;study

TP391.41

B

1004-4620(2015)02-0048-02

2014-09-02

張宇軍,男,1980年生,2003年畢業(yè)于包頭鋼鐵學院材料成型及控制工程專業(yè)。現(xiàn)為南京鋼鐵股份有限公司板材事業(yè)部生產(chǎn)處合同執(zhí)行科副科長,工程師,從事中厚板品種研發(fā)、訂單兌現(xiàn)、生產(chǎn)管理等工作。