附面層抽吸技術在跨聲速平面葉柵試驗中的應用探索

向宏輝,侯敏杰,梁俊,葛寧,劉志剛

(1.南京航空航天大學能源與動力學院,南京210016;2.中國燃氣渦輪研究院航空發動機高空模擬技術重點實驗室,四川江油621703)

附面層抽吸技術在跨聲速平面葉柵試驗中的應用探索

向宏輝1,2,侯敏杰2,梁俊2,葛寧1,劉志剛2

(1.南京航空航天大學能源與動力學院,南京210016;2.中國燃氣渦輪研究院航空發動機高空模擬技術重點實驗室,四川江油621703)

基于常規跨聲速擴壓葉柵吹風試驗結果確定合理抽吸位置,并在此基礎上對該葉柵進行多種工況的附面層抽吸試驗,分析附面層抽吸作用下葉片表面馬赫數、出口尾跡與總壓損失系數的變化。結果表明:開設抽吸縫對常規跨聲速葉柵原有流場結構的總體影響較小,但當抽吸縫位于馬赫數峰值位置時,會對下游流動產生一定擾動。在適當位置抽吸能抑制跨聲速葉柵表面流動分離,且只有抽吸量達到一定數值后,附面層抽吸作用才會對葉柵氣動性能起到明顯正效果。當抽吸量達到0.87%時,該跨聲速葉柵總壓損失系數降低了7.8%。

航空發動機;跨聲速葉柵;附面層抽吸;流動分離;總壓損失系數;抽吸量;抽吸位置

1 引言

航空發動機高推重比的發展方向,對壓氣機部件性能指標提出了更高要求。壓氣機要實現以更少級數達到更高壓比的設計目標,需突破大彎角高負荷葉柵研制關鍵技術。高負荷擴壓葉柵設計技術的難點在于,吸力面附面層低能流體在強逆壓梯度作用下容易從壁面分離,進而導致流道堵塞,氣動損失增加,穩定工作裕度下降。因此,若能對葉片表面附面層進行主動控制,使得流道中的流場分布更為合理,就有可能推遲或抑制分離,從而獲得更好的氣動性能。

早在1971年,Loughery等[1]就系統研究了附面層抽吸技術,研究了利用抽吸和吹氣作為增加壓氣機靜葉轉折能力的方法。其研究結果表明,吹氣會惡化靜葉性能,而抽吸能明顯改善性能。麻省理工學院設計出了單級高負荷跨聲速吸附式壓氣機,能主動并有效地控制壓氣機葉片表面附面層分離,提高葉片載荷能力,從而提高級壓比和效率[2]。近年來,國外開展了大量壓氣機葉片附面層抽吸研究,且均表明附面層控制技術對于提高壓氣機性能和改善流場結構作用明顯[3-5]。國內高校及研究院所也跟蹤開展了附面層抽吸研究[6-10],但主要以數值模擬和低速葉柵試驗驗證為主,針對更接近于工程實用的超、跨聲速吸附式葉柵的試驗研究相對較少。

為深入探索附面層抽吸技術,在高負荷超、跨聲速壓氣機擴壓葉柵流動控制中的可行性和有效性,本文以跨聲速擴壓葉柵為研究對象,開展了常規平面葉柵和吸附式葉柵吹風對比試驗,詳細分析了開設抽吸縫前、后葉柵性能變化規律,及抽吸量對葉柵性能參數的影響特性。

2 試驗方案

2.1 試驗設備

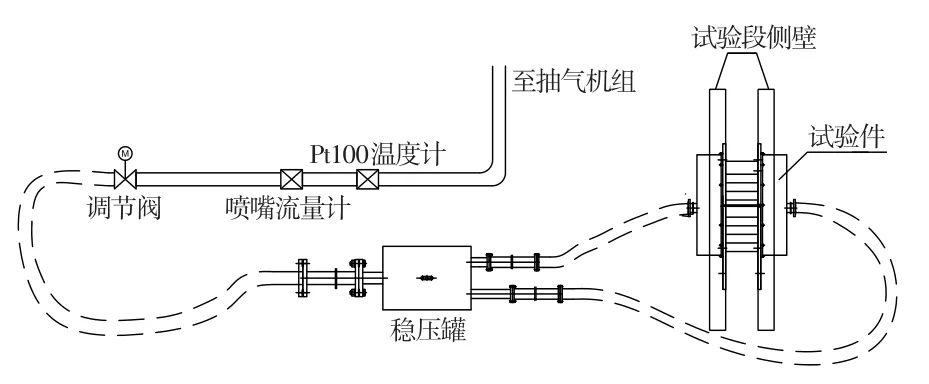

試驗在中國燃氣渦輪研究院超、跨聲速平面葉柵風洞中進行。該風洞是一座暫沖吹入大氣式超、跨聲速平面葉柵吹風試驗器,能進行亞、跨、超聲速壓氣機和渦輪平面葉柵吹風試驗[11]。為滿足附面層抽吸試驗需要,在原設備基礎上新增了一套抽吸系統(圖1)。抽氣管路一端與抽吸機組相連,另一端連接試驗件,管路中包括穩壓罐、抽吸調節閥及噴嘴流量計等。

圖1 試驗設備抽吸系統示意圖Fig.1 Sketch of experimental facility suction system

2.2 測試方法

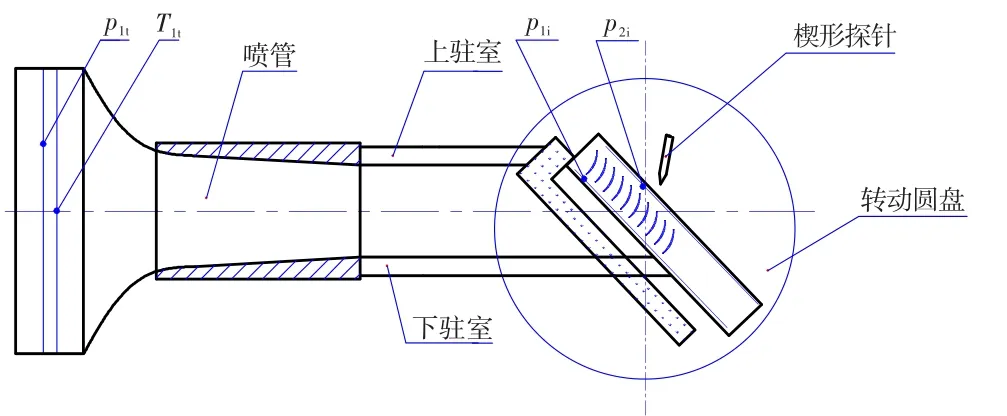

試驗測量參數及測點位置如圖2所示。在設備穩壓段內測取來流總壓p1t、總溫T1t;柵前靜壓p1i由開在柵板中部距前緣額線一定距離的柵前壁面靜壓孔測取。葉柵中間通道的2個葉片分別開有葉背和葉盆測壓孔,由此測取葉片表面靜壓分布。在葉柵出口測量平面距后緣0.45t(t為葉柵柵距)處,用楔形三孔探針(與額線成90°夾角)在葉柵中間通道后沿額線方向在兩個柵距內按照一定步長移動,然后利用探針校準曲線插值求出各點的總壓p2t、靜壓p2i、出口氣流角β2和出口馬赫數Ma2t,最后將測量截面數據處理為下游均勻截面上的數據p2t、p2、β2和Ma2。抽吸流量是本文試驗研究中的一個關鍵測量參數,為確保其測量的準確性,試驗前對噴嘴流量計進行了校準,其測量精度滿足試驗測量需求。

圖2 葉柵氣動參數測量布置圖Fig.2 Measuring distribution of aerodynamic parameters of cascade

2.3 試驗流程

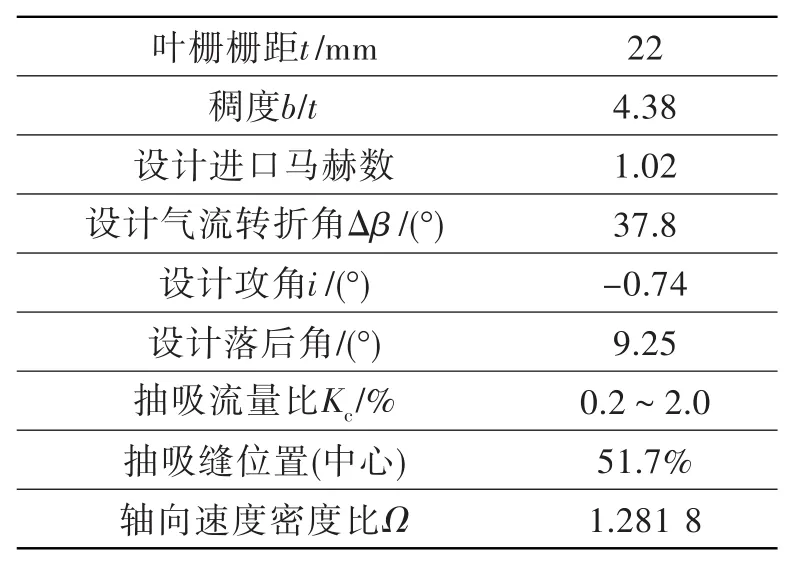

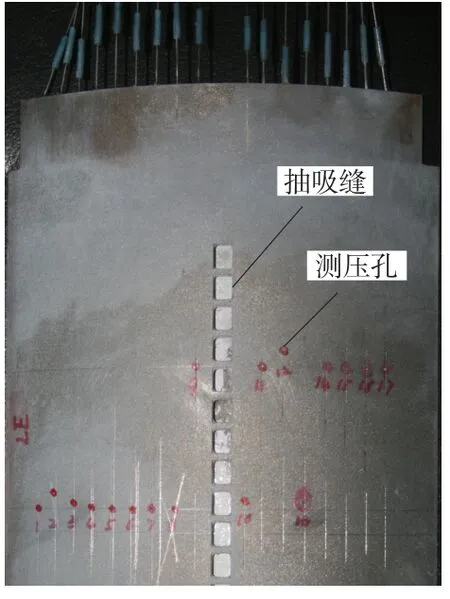

試驗所用葉柵的主要設計參數見表1。首先進行不開抽吸縫的常規葉柵試驗,采用油流顯示方法得到葉片表面流場分布,通過分析試驗結果確定最佳抽吸位置,然后再進行吸附式葉柵試驗件設計加工和抽吸試驗。吸附式葉柵是將常規葉柵加工成空腔型葉片,在吸力面一定位置開設抽吸縫,保證縫與葉片表面垂直。為滿足強度要求,抽吸縫寬度為4 mm,徑向高度為90%葉高。葉柵具體開縫結構如圖3所示。

表1 吸附式葉柵設計參數Table 1 Design parameters of aspirated cascade

圖3 吸附式葉片結構實物照片Fig.3 Aspirated blade structure

3 抽吸縫位置的確定

抽吸位置對葉柵吸附效果至關重要。通常情況下,如果抽吸位置離激波太近,附面層還未得到充分發展,即使較小的抽吸量也會造成主流沖擊葉型表面,從而對葉柵流場帶來負面影響。反之,如果抽吸位置離激波較遠,此時附面層已充分發展且有一定厚度,雖然抽吸能在一定程度上抑制下游附面層局部分離,但需更大抽吸量才能控制激波與抽吸位置之間區域的附面層厚度[12]。因此,本文首先通過常規葉柵試驗,確定跨聲速葉柵表面激波和氣流分離的具體位置,在此基礎上確定最佳抽吸位置。

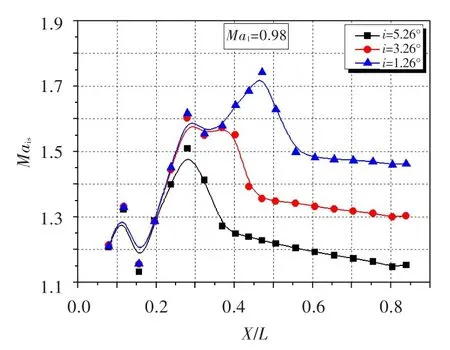

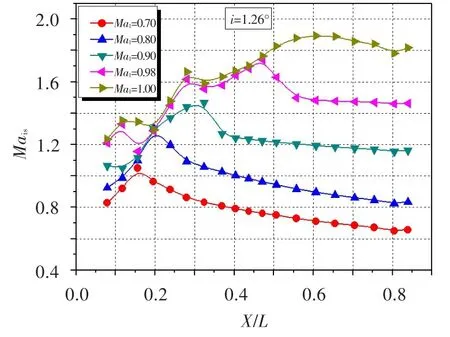

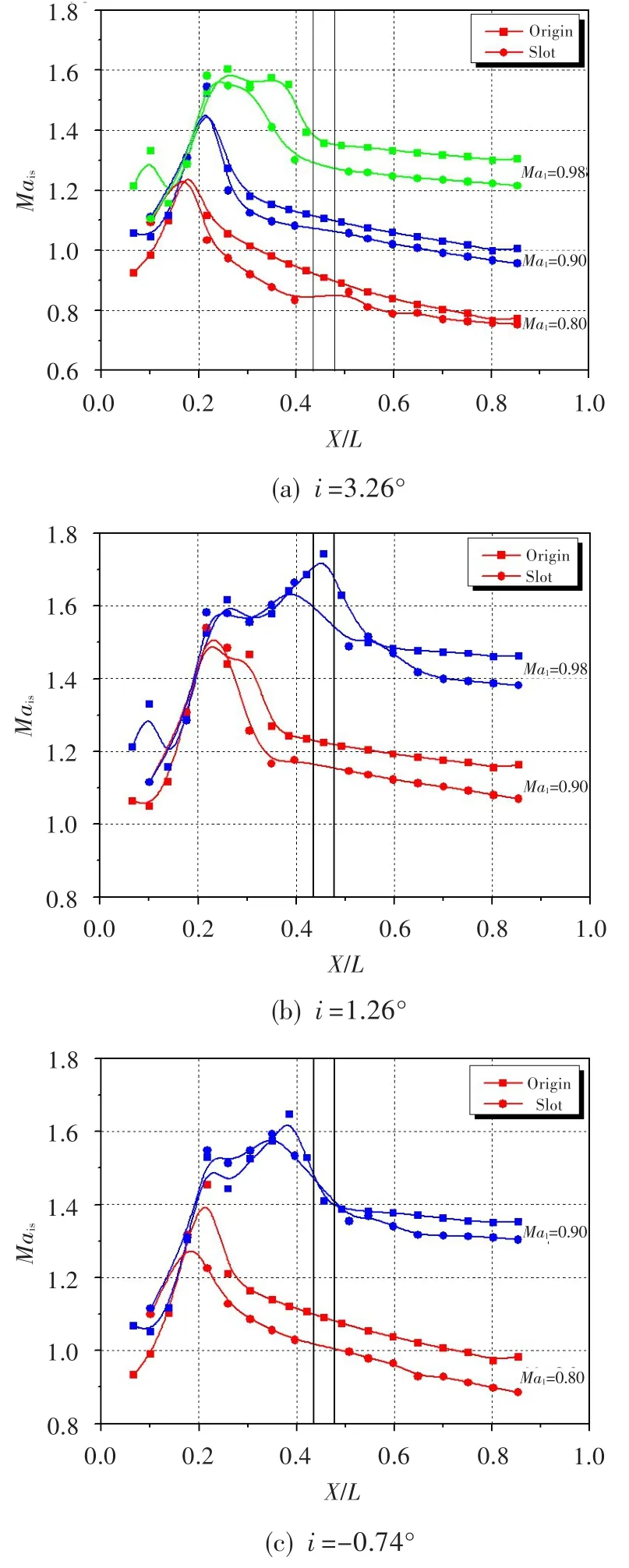

圖4、圖5分別給出了不同攻角和進口馬赫數(Ma1)下葉柵吸力面表面的等熵馬赫數分布。可見,當進口馬赫數為0.98時,整個吸力面表面馬赫數均大于1,且隨著攻角的減小,馬赫數峰值逐漸增大,位置逐漸后移。當進氣攻角一定時,隨著進口馬赫數的升高,吸力面馬赫數也隨之增大,并逐漸出現氣流分離,分離位置后移。

圖4 不同攻角下葉柵吸力面馬赫數分布Fig.4 Mach number distribution of suction surface of conventional cascade under different attack angle

圖5不同進口馬赫數下葉柵吸力面馬赫數分布Fig.5 Mach number distribution of suction surface of conventional cascade under different inlet Mach number

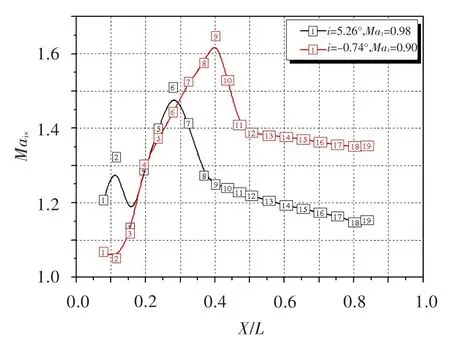

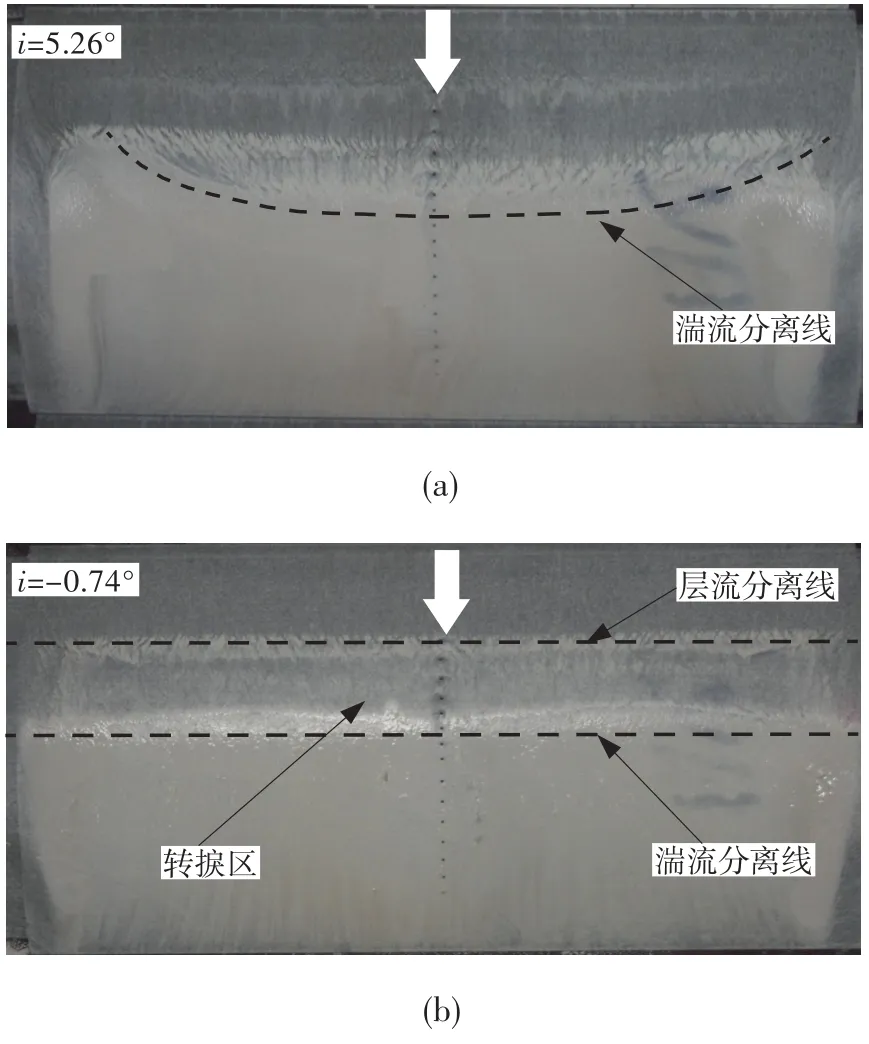

圖6 給出了較高進口馬赫數下不同攻角時葉柵吸力面等熵馬赫數分布,圖中數字表示測壓孔所在相對位置。可見,設計攻角下分離位置起始于第11個測壓孔,當攻角變化至5.26°時,分離起始位置前移至第9個測壓孔。從圖7對應攻角的油流圖譜中可以看出,設計攻角下分離位置更靠近尾緣,并且從第4個到第11個測壓孔區域內氣流處于從層流向湍流轉捩的過渡區。可見不同進氣工況會導致氣流分離位置存在差異,幾何位置固定的抽吸縫存在變工況適應性問題。結合設備現有抽氣能力,本文選取設計點工況下氣流分離起始位置開設抽吸縫。

圖6 常規葉柵吸力面馬赫數分布Fig.6 Mach number distribution of suction surface of conventional cascade

4 開設抽吸縫對葉柵性能的影響

圖8給出了不抽吸條件下開設抽吸縫前、后葉柵吸力面馬赫數分布變化,圖中黑色豎線代表抽吸縫位置和寬度。由于試驗所用葉片較薄,加工空腔過程中出現了葉柵型面略微變形情況,導致個別測壓孔深度不夠,同時靠近抽吸縫和尾緣處的測壓孔位于30%葉高處(其余位于50%葉高)等現象,可能會使得兩次試驗的表面馬赫數分布出現差異。因此,這里重點關注抽吸縫對葉片表面馬赫數變化趨勢的影響。從圖中可知,當攻角為3.26°時,抽吸縫的存在對吸力面馬赫數分布趨勢影響較小,僅當進口馬赫數0.80時抽吸縫附近馬赫數出現略微波動(可能與采集狀態點的穩定性有關),表明在該進氣攻角下,抽吸縫的存在不會改變葉柵表面馬赫數的原有分布特征。當攻角為1.26°、進口馬赫數為0.98時,由于抽吸縫正好位于馬赫數峰值位置,吸力面馬赫數在峰值點處被強制分隔為兩部分,縫后馬赫數降低,后段由于氣流速度降低逆壓力梯度減小,使得葉片表面氣流分離位置后移,說明當抽吸縫靠近馬赫數峰值位置時會影響下游流場。在設計攻角時,抽吸縫的存在對葉片表面馬赫數分布趨勢影響較小。綜上所述,開設抽吸縫對常規跨聲速葉柵表面原有流場分布趨勢的總體影響較小,僅當抽吸縫位于馬赫數峰值點時會對下游流動產生一定擾動。

圖7 常規葉柵試驗油流圖Fig.7 Oil flow picture of conventional cascade

圖8 開縫前、后葉柵吸力面馬赫數分布對比Fig.8 The contrast of Mach number distribution of suction surface before and after slotting

5 抽吸量對葉柵性能參數的影響

5.1 抽吸量對吸力面馬赫數分布的影響

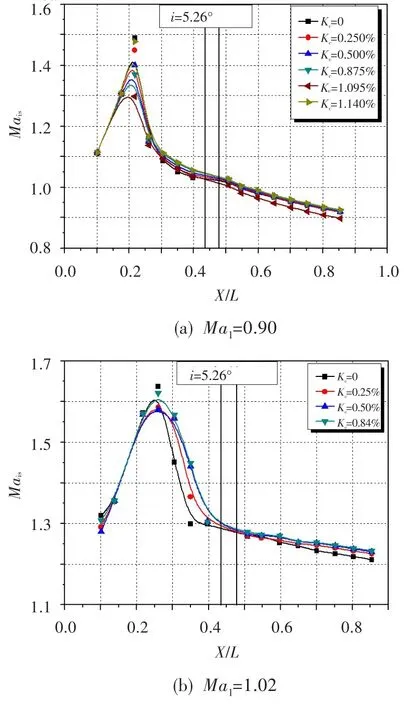

圖9給出了攻角5.26°時不同進口馬赫數下吸力面馬赫數隨抽吸量的變化。可見,附面層抽吸作用主要影響馬赫數峰值點與抽吸縫之間的局部區域。在進口馬赫數為0.90,當抽吸量由零增加至約1.00%時,峰值馬赫數隨抽吸量的增加而降低;當抽吸量達1.14%時,峰值馬赫數幾乎又回到零抽吸量時位置。這是由于抽吸位置離馬赫數峰值點較遠且氣流基本無分離,因此抽吸量變化對葉柵整體氣動負荷的影響較小。當進口馬赫數增大至1.02時,隨著抽吸量的增加,吸力面分離位置向尾緣方向移動,分離區不斷減小;當抽吸量達0.50%后,繼續增大抽吸量未能進一步減小分離。該現象表明,附面層抽吸在一定程度上會降低無分離葉柵的氣動負荷,當抽吸量達到一定數值后,繼續增大抽吸量無法進一步改善分離。

圖9 不同抽吸量下葉柵吸力面馬赫數分布Fig.9 Mach number distribution of suction surface under different suction flow rate

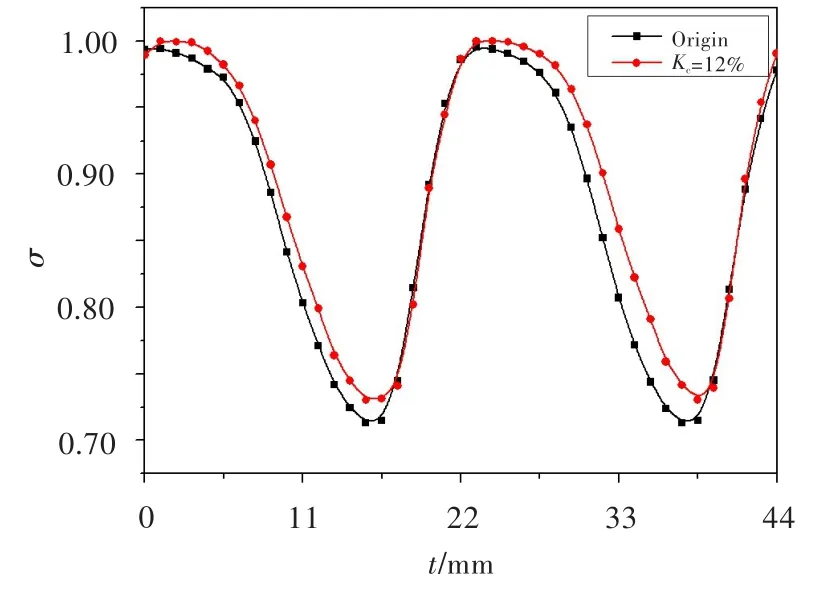

5.2 抽吸量對葉柵出口尾跡的影響

圖10給出了攻角1.26°、進口馬赫數0.90時葉柵出口的尾跡分布,圖中σ為葉柵總壓恢復系數。可見,隨著抽吸量的增加,靠近吸力面一側的尾跡區逐漸減小,尾跡強度有所減弱。這是由于在吸力面進行附面層抽吸,使得葉柵分離減弱,從而減小了因分離帶來的通道堵塞和氣動損失,進一步表明適當的抽吸量對葉柵出口尾跡分布具有改善作用。通過計算不同尾跡線所圍成的面積可得,抽吸量為1.2%時所得的尾跡面積與未抽吸時的比值為0.974,即抽吸使得葉柵尾跡面積減小了2.62%。

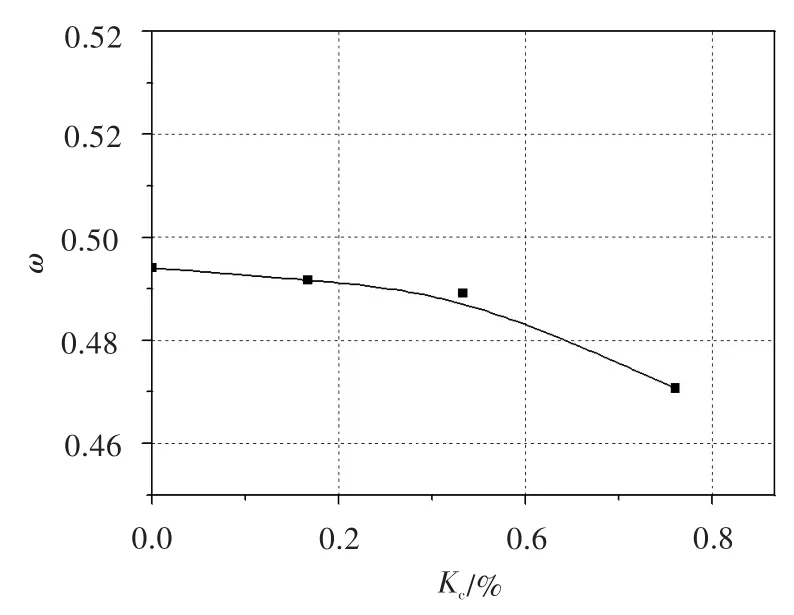

5.3 抽吸量對葉柵損失的影響

由不同抽吸量下葉柵表面馬赫數分布和尾跡變化可知,抽吸量是影響葉柵流動損失的一個重要控制參數。圖11給出了攻角5.26°、進口馬赫數1.02時葉柵總壓損失系數(ω)隨抽吸量的變化曲線。可見,隨著抽吸量的增大,葉柵總壓損失系數逐漸降低,且降幅有增大趨勢。當抽吸量達0.87%時,葉柵總壓損失系數相對于不抽吸時降低了7.8%。這說明只有當抽吸量達到一定數值后,附面層抽吸作用才能對葉柵氣動性能產生正效果。需補充說明的是,由于跨聲速吸附式葉柵葉片本身較薄,葉片端面抽吸腔面積較小,導致試驗過程中所能達到的最大抽吸量受限,未能充分驗證最佳抽吸量,這也是本文后續試驗研究需要改進的方向。

圖10 葉柵出口尾跡分布(i=1.26°,Ma1=0.90)Fig.10 Distribution of cascade outlet wake(i=1.26°,Ma1=0.90)

圖11 葉柵總壓損失系數隨抽吸量的變化Fig.11 The change of total pressure loss coefficient with suction flow rate

6 結論

(1)抽吸縫位置與抽吸量之間相互影響,試驗時可先確定典型工況下的最佳抽吸位置,然后通過改變抽吸量以實現變工況條件下的流動控制。

(2)開設抽吸縫對常規跨聲速葉柵表面原有流場分布趨勢的總體影響較小,僅當抽吸縫位于馬赫數峰值位置時,才會對下游流動產生一定擾動。

(3)在適當位置抽吸能抑制跨聲速葉柵表面流動分離,且只有抽吸量達到一定數值后,附面層抽吸作用才會對葉柵氣動性能起到明顯正效果。當抽吸量達到0.87%時,跨聲速葉柵總壓損失系數相對于不抽吸時降低了7.8%。

(4)超、跨聲速吸附式葉柵試驗存在的最大問題,是薄葉片抽吸腔容積受限,表面靜壓較低,所需抽吸量大,對試驗系統抽吸能力要求較高。試驗中由于抽吸喉道面積和抽吸能力限制而無法到達所需的最大抽吸量,最終會影響抽吸效果。

[1]Loughery R J,Horn R A,Tramm P C.Single stage experi?mental evaluation of boundary layer blowing and bleed techniques for high lift stator blades[R].NASA CR-54573,1971.

[2]Merehant A A.Design and analysis of axial aspirated com?pressor stages[D].Cambridge:MIT,1999.

[3]Kirtley K R,Graziosip P,Wood P,et al.Design and test of an ultra-low solidity flow controlled compressor stator[R]. ASME GT2004-53012,2004.

[4]Leishman B A,Cumpsty N A.Mechanism of the interac?tion of a ramped bleed slot with the primary flow[R]. ASME GT2005-68483,2005.

[5]Gümmer V,Goller M,Swoboda M.Numerical investiga?tion of endwall boundary layer removal on highly-loaded axial compressor blade rows[R].ASME GT2005-68699,2005.

[6]宋彥萍,陳浮,趙桂杰,等.附面層吸除對大轉角壓氣機葉柵氣動性能影響的數值研究[J].航空動力學報,2005,20(4):561—566.

[7]陳紹文,郭爽,陸華偉,等.超高負荷吸附式壓氣機葉柵氣動性能分析[J].熱能動力工程,2009,24(2):167—171.

[8]牛玉川,朱俊強,聶超群,等.吸附式亞聲速壓氣機葉柵氣動性能試驗及分析[J].航空動力學報,2008,23(3):483—489.

[9]陳紹文,郭爽,陳浮,等.高負荷吸附式壓氣機葉柵開槽方案實驗研究[J].實驗流體力學,2010,24(5):26—30.

[10]劉波,南向誼,王掩剛,等.吸附式風扇/壓氣機技術的進展與展望[J].航空動力學報,2007,22(6):945—954.

[11]向宏輝,任銘林,馬宏偉,等.兩類葉型探針對擴壓葉柵流場影響的對比[J].燃氣渦輪試驗與研究,2011,24(3):26—30.

[12]葛正威,葛治美,朱俊強,等.吸附式跨聲速壓氣機葉柵流場數值模擬[J].航空動力學報,2007,22(8):1365—1370.

Application of boundary layer suction technology on the transonic cascade experiments

XIANG Hong-hui1,2,HOU Min-jie2,LIANG Jun2,GE Ning1,LIU Zhi-gang2

(1.College of Energy and Power Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China;2.Key Laboratory on Aero-Engine Altitude Simulation Technology,China Gas Turbine Establishment,Jiangyou 621703,China)

The reasonable suction position was determined according to conventional transonic diffuser cas?cade experimental results.The boundary layer suction experiments of the cascade were carried out under different operating conditions.The changes of blade surface Mach number distribution,outlet wake and to?tal pressure loss coefficient which caused by boundary layer suction effect were analyzed.The results indi?cated that the impact of slotting on the original flow field structure of conventional cascade was small.But when the suction slot was located in the peak Mach number position,it would produce effects on the down?stream flow of the cascade.The suction in proper position can suppress surface flow separation of the tran?sonic cascade,and only the suction flow rate reached a certain value,the boundary layer suction had signifi?cant positive effects on the cascade aerodynamic performance.The total pressure loss coefficient of the tran?sonic cascade decreased 7.8%when the suction flow rate was 0.87%.

aero-engine;transonic cascade;boundary layer suction;flow separation;total pressure efficient;suction flow rate;suction position

V231.3

A

1672-2620(2015)01-0001-06

2014-09-22;

2015-02-10

向宏輝(1979-),男,湖南沅陵人,高級工程師,博士研究生,主要從事葉輪機性能評定與試驗技術研究。