某高結(jié)合率土質(zhì)氧化銅礦石強(qiáng)化浸出試驗(yàn)研究

胡 淼,李曉暉,張國(guó)華,何 力,計(jì)少石,丁建南

(1.江西省科學(xué)院,江西 南昌 330096;2.南昌資環(huán)生態(tài)科技有限公司,江西 南昌 330096)

?

某高結(jié)合率土質(zhì)氧化銅礦石強(qiáng)化浸出試驗(yàn)研究

胡 淼1,2,李曉暉1,張國(guó)華1,何 力1,計(jì)少石1,丁建南1,2

(1.江西省科學(xué)院,江西 南昌 330096;2.南昌資環(huán)生態(tài)科技有限公司,江西 南昌 330096)

對(duì)云南某黏土質(zhì)氧化銅礦進(jìn)行了浸出試驗(yàn)研究,試驗(yàn)結(jié)合不同粒級(jí)礦石的可浸性能差異,對(duì)礦石進(jìn)行分級(jí)強(qiáng)化浸出。+0.074mm添加強(qiáng)化浸出劑ED-1攪拌浸出,-0.074mm加溫80℃攪拌浸出。通過(guò)攪拌浸出條件試驗(yàn),確定最佳浸出參數(shù),最佳條件下銅綜合浸出率81.93%,噸銅綜合酸耗13.86t,銅浸出率較現(xiàn)有常溫浸出工藝有了大幅提升。

土狀氧化銅礦;高結(jié)合率;強(qiáng)化攪拌浸出

土狀銅礦,礦石呈土狀,具有埋藏淺、原礦粒度細(xì)、礦脈平緩及利于露天開采等特點(diǎn)。礦石主要由孔雀石,褐鐵礦、白云石、硅孔雀石、赤銅礦,黑銅礦、黏土礦物以及硫化銅礦物組成[1-2]。目前,針對(duì)土狀銅礦的開發(fā)利用進(jìn)行了較多的研究[3-4],主要集中于濕法處理工藝,通過(guò)加入浸出劑將礦石中的銅礦物浸出,此類工藝能有效回收礦石中的銅礦物[5],已經(jīng)取得了較好的應(yīng)用。

試驗(yàn)所取土狀銅礦,結(jié)合氧化銅礦占比41.32%,礦樣-0.074mm含量達(dá)40.96%。采用常溫酸浸工藝處理,銅浸出率低于50%,且浸出酸耗很高。在對(duì)礦石進(jìn)行詳細(xì)的分析之后,綜合考慮礦石的粒度組成、堿性脈石礦物含量以及結(jié)合銅礦物在各粒級(jí)組分中的分布,決定采用強(qiáng)化酸浸工藝。礦石不經(jīng)磨礦直接分級(jí)后,對(duì)粗粒級(jí)礦石,添加自行配置的強(qiáng)化浸出劑ED-1進(jìn)行常溫?cái)嚢杞觯?xì)粒級(jí)礦物進(jìn)行加溫強(qiáng)化攪拌浸出。小型試驗(yàn)結(jié)果表明,銅綜合浸出率81.93%,噸銅綜合酸耗13.86t。銅浸出率較現(xiàn)有常溫浸出工藝有了大幅提升,為礦石的進(jìn)一步開發(fā)利用奠定了基礎(chǔ)。

1 原礦性質(zhì)

礦體屬面型土狀銅礦,此類型銅礦具有埋藏淺、礦脈平緩及利于露天開采等特點(diǎn)。主要由孔雀石,褐鐵礦、硅孔雀石、赤銅礦,黑銅礦、黏土礦物以及硫化銅礦物組成。礦石呈土狀,原礦粒度細(xì),-0.074mm粒級(jí)含量達(dá)到40.96%。物相分析中可以看出,該礦石為深度氧化銅礦石,氧化率到達(dá)95.62%,且氧化銅礦中結(jié)合氧化銅礦物含量偏高,此部分銅礦物多集中于細(xì)粒級(jí)礦物中,多包裹于脈石礦物中。銅礦礦物主要為,孔雀石和硅孔雀石。其中,硅孔雀石部分包裹于脈石中。堿性脈石礦物多分布于+3mm粒級(jí)中。

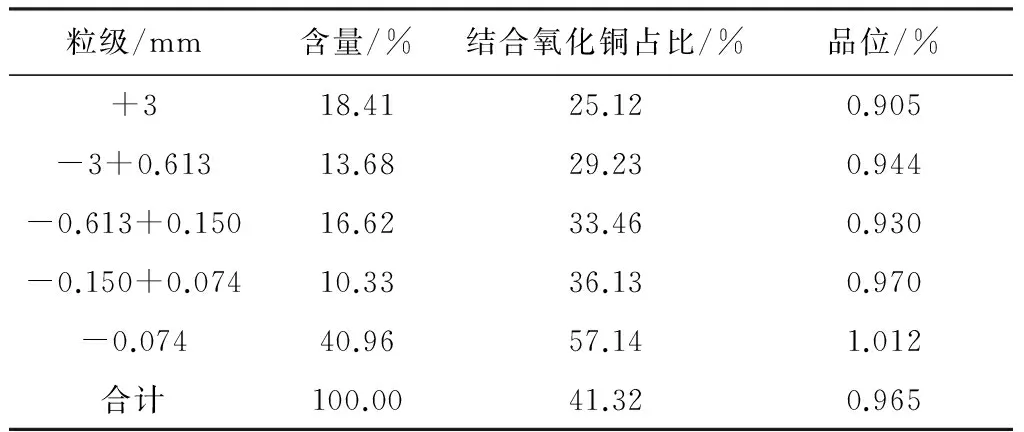

試驗(yàn)礦樣中主要化學(xué)成分分析結(jié)果見表1,銅物相分析結(jié)果見表2,篩析數(shù)據(jù)見表3。

表1 原礦主要化學(xué)成分分析結(jié)果/%

表2 銅物相分析結(jié)果/%

表3 篩析結(jié)果

2 浸出方案

礦石性質(zhì)的詳細(xì)分析,顯示銅礦礦石性質(zhì)不同粒級(jí)呈現(xiàn)不均勻分布,+0.074mm粒級(jí)礦物,浸出過(guò)程中,易形成大量礦泥,大幅降低礦堆滲透性[6],不適用制粒堆浸工藝處理。綜合考慮,此部分礦物采用常溫強(qiáng)化攪拌浸出作業(yè),為提高結(jié)合銅礦物如赤銅礦的浸出,試驗(yàn)使用了一種自行配置的礦漿調(diào)整劑ED-1,調(diào)整劑起到調(diào)整礦漿電位的作用;-0.074mm粒級(jí)礦物由于微細(xì)粒級(jí)含量高,且包裹嚴(yán)重的結(jié)合銅礦物含量較高,使用加溫強(qiáng)化浸出工藝處理此部分礦石。

浸出試驗(yàn)采用250mL錐形瓶,置于SHZ型水浴恒溫?fù)u床中振蕩,轉(zhuǎn)速恒定140rpm。每次礦樣20g,按一定液固比加入浸出劑硫酸溶液。條件試驗(yàn)主要確定最佳浸出溫度、時(shí)間、液固比和酸濃度。

3 細(xì)粒級(jí)攪拌浸出試驗(yàn)

細(xì)粒級(jí)礦物,結(jié)合銅礦物占比相對(duì)較高,礦漿泥化嚴(yán)重,銅礦物可能以包裹或類質(zhì)同象的形式存在于脈石礦物中,常溫浸出效果較差。因而考慮采用加溫浸出,以提高礦石浸出效果。

3.1 浸出溫度和時(shí)間試驗(yàn)

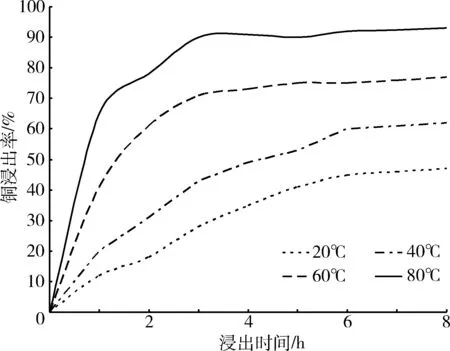

浸出過(guò)程中,浸出時(shí)間和浸出溫度對(duì)浸出過(guò)程有著極為重要的影響。提高浸出作業(yè)的反應(yīng)溫度可以加速銅礦物浸出,同時(shí)能夠促進(jìn)赤銅礦等結(jié)合銅礦物的浸出[7-8]。為選取最佳浸出溫度和時(shí)間,對(duì)不同溫度條件下礦石浸出率隨時(shí)間變化進(jìn)行試驗(yàn)。試驗(yàn)礦樣經(jīng)0.074mm篩分分級(jí),浸出硫酸40g·L-1,液固比3∶1。試驗(yàn)結(jié)果見圖1。

圖1 浸出溫度&時(shí)間與浸出指標(biāo)的關(guān)系

圖1 中可以看出,礦石隨著時(shí)間的增長(zhǎng)浸出率逐步升高,到達(dá)一定程度后,上升趨勢(shì)減緩。礦石浸出作業(yè)的前三個(gè)小時(shí)內(nèi),浸出溫度提升至60℃,可大幅提高銅礦石浸出率,可見溫度的升高有助于加速銅礦物的浸出。在浸出溫度提升到80℃,浸出時(shí)間3h,礦石浸出率達(dá)92.13%。

3.2 液固比試驗(yàn)

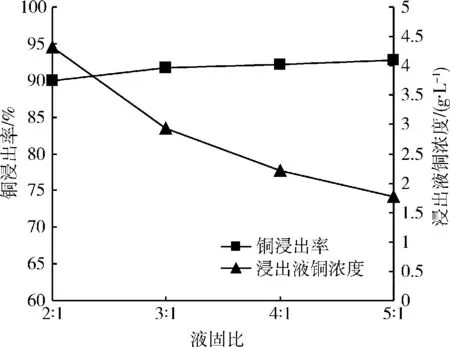

土狀礦石中存在較高含量的黏土礦物,此部分礦物在浸出過(guò)程中容易泥化,導(dǎo)致礦漿分散性變差。因此,浸出作業(yè)需要適宜的液固比,既能保證礦漿的分散性,也能兼顧浸出劑的用量。對(duì)礦石進(jìn)行液固比條件試驗(yàn)。試驗(yàn)礦樣經(jīng)0.074mm篩分分級(jí),浸出用硫酸40g·L-1,溫度80℃,浸出時(shí)間3h。試驗(yàn)結(jié)果見圖2。

試驗(yàn)結(jié)果如圖2所示,圖中可以看出,隨著液固比不斷提高,為達(dá)到同樣酸濃度的所需的浸出劑用量呈比例上升。在液固比達(dá)到3∶1左右,銅浸出率上升逐步放緩,浸出液銅離子濃度逐步降低,此時(shí)噸銅酸耗13.07t。由于液固比提高,礦漿濃度降低會(huì)導(dǎo)致相同體積的浸出劑所處理的礦石量降低。綜合考慮礦石浸出酸耗,取液固比2.5∶1。

3.3 初始酸度試驗(yàn)

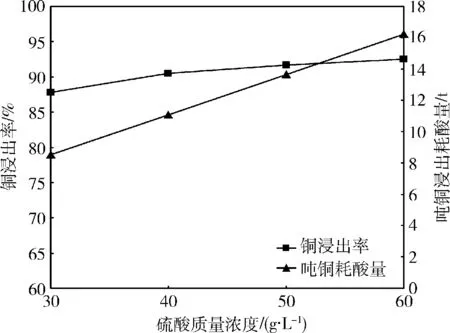

浸出過(guò)程中,浸出劑的濃度對(duì)礦石浸出有較大影響。提高浸出劑濃度,可有效提高礦石的浸出率,而過(guò)量的浸出劑與脈石礦物發(fā)生反應(yīng),將導(dǎo)致浸出劑消耗量增大。試驗(yàn)礦樣經(jīng)0.074mm篩分分級(jí),液固比2.5∶1,溫度80℃,浸出時(shí)間3h。試驗(yàn)結(jié)果見圖3。

由圖3可以看出,礦石銅浸出率隨硫酸質(zhì)量濃度的增加而增加,在硫酸質(zhì)量濃度達(dá)到40g·L-1以后,銅浸出率達(dá)到90.52%,同時(shí)上升趨勢(shì)逐漸減弱,而酸耗逐步上升。故浸出硫酸質(zhì)量濃度40g·L-1,試驗(yàn)結(jié)果最佳。

4 粗粒級(jí)常溫浸出試驗(yàn)

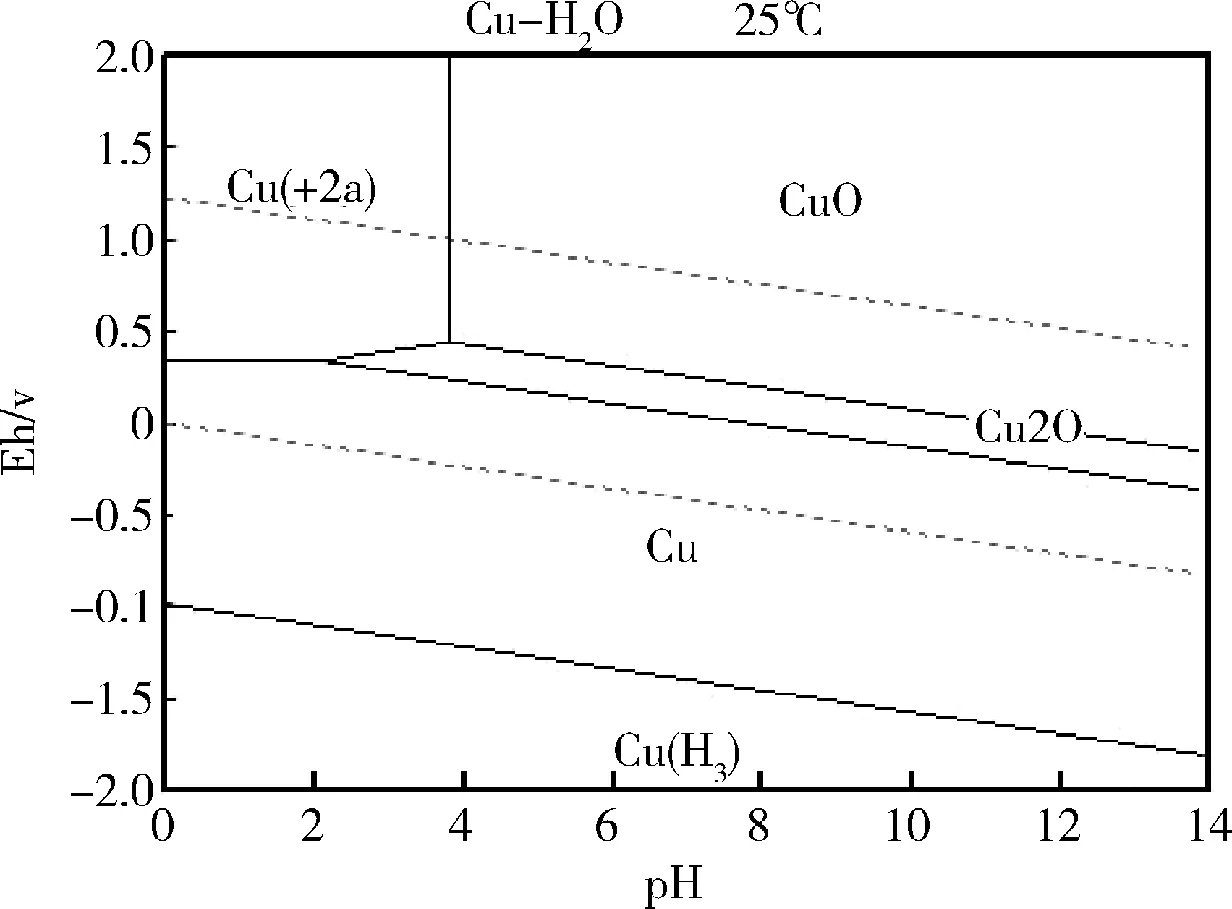

+0.074mm粒級(jí)礦物,礦石自由氧化銅礦物含量較高,在酸溶液中浸出較為容易,因而采用常溫浸出工藝。考慮礦物中仍有一定含量的結(jié)合氧化銅礦物如赤銅礦等。此類礦物,浸出作業(yè)時(shí),對(duì)礦漿電位(Eh)要求較高,在一定的礦漿電位(Eh)和pH才能溶浸。溫度為25℃時(shí),Cu-H2O系統(tǒng)Eh-pH關(guān)系如圖4所示。

圖2 液固比與浸出指標(biāo)的關(guān)系

圖3 硫酸用量與浸出指標(biāo)的關(guān)系

圖4 Cu-H2O系統(tǒng) Eh-pH關(guān)系圖

由圖4可以看出,赤銅礦等次生礦物在礦漿Eh大于0.35,pH小于4以下才能溶浸。故試驗(yàn)添加礦漿調(diào)整劑,調(diào)整礦漿電位,以強(qiáng)化浸出作業(yè)。為提高結(jié)合銅礦物如赤銅礦的浸出,試驗(yàn)使用了一種自行研制的礦漿調(diào)整劑ED-1。

4.1 浸出時(shí)間試驗(yàn)

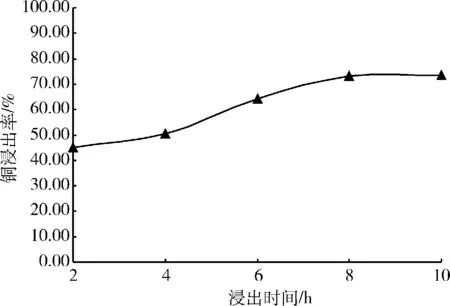

浸出作業(yè)中,浸出時(shí)間對(duì)最終礦石銅浸出率有較大影響,對(duì)礦石進(jìn)行浸出時(shí)間條件試驗(yàn)。礦石經(jīng)過(guò)0.074mm篩分分級(jí),取+0.074mm組分礦物進(jìn)行試驗(yàn),浸出液硫酸質(zhì)量濃度50g·L-1,調(diào)整劑ED-1質(zhì)量濃度1g·L-1,液固比3∶1,溫度20℃。試驗(yàn)結(jié)果見圖5。

浸出時(shí)間條件試驗(yàn)結(jié)果見圖5,隨著浸出時(shí)間的增長(zhǎng),銅浸出率逐步提高。在時(shí)間達(dá)到8h后,銅浸出率逐步放緩。浸出時(shí)間8h銅浸出率73.18%。

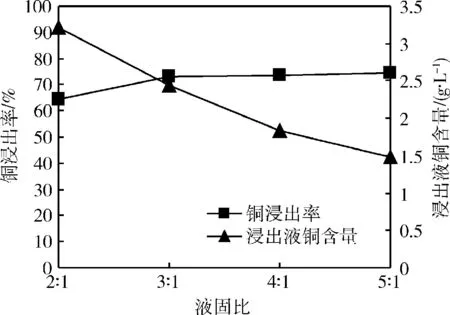

4.2 液固比試驗(yàn)

粗粒級(jí)礦物在浸出過(guò)程中,會(huì)出現(xiàn)部分泥化現(xiàn)象。此部分泥化礦物對(duì)礦漿分散性影響較大。浸出液硫酸質(zhì)量濃度40g·L-1,調(diào)整劑ED-1質(zhì)量濃度1g·L-1,液固比3∶1,溫度20℃,浸出時(shí)間8h。試驗(yàn)結(jié)果如圖6所示。

試驗(yàn)結(jié)果中可以看出,礦石銅浸出率,隨液固比升高緩慢升高,液固比3∶1左右,升高趨勢(shì)放緩,此條件下銅浸出率72.97%,噸銅酸耗16.45t。

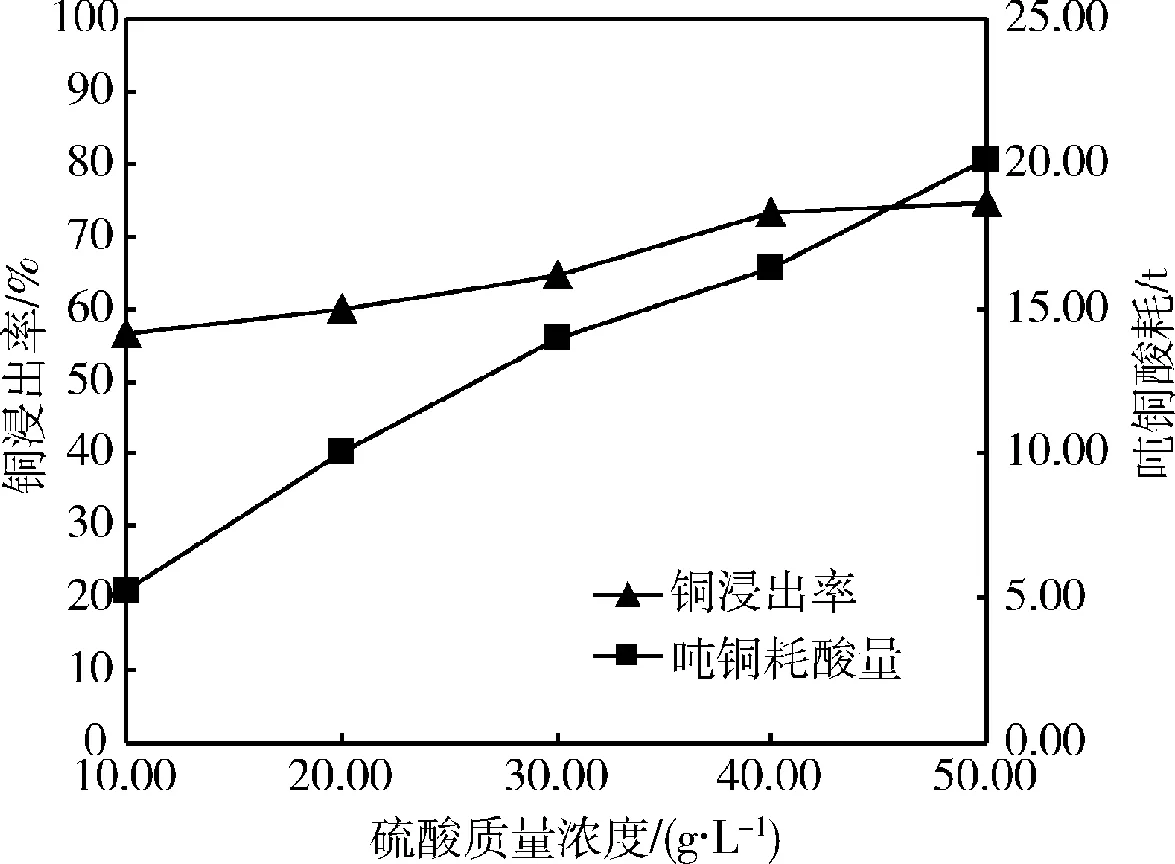

4.3 初始酸度試驗(yàn)

試驗(yàn)取+0.074mm礦樣20g,置于250ml錐形瓶中,調(diào)整劑ED-1質(zhì)量濃度1g·L-1,液固比3∶1,浸出溫度20℃,浸出時(shí)間8h。條件試驗(yàn)硫酸質(zhì)量濃度條件和試驗(yàn)結(jié)果見圖7。

圖5 浸出時(shí)間與浸出率的關(guān)系

圖6 液固比與浸出指標(biāo)的關(guān)系

圖7 硫酸質(zhì)量濃度與浸出指標(biāo)的關(guān)系

試驗(yàn)結(jié)果可以看出,隨著硫酸質(zhì)量濃度的升高,銅浸出率不斷升高。由于酸濃度的增加,導(dǎo)致堿性脈石礦物溶解,使浸出酸耗上升。浸出硫酸質(zhì)量濃度40g·L-1時(shí),銅浸出率73.21%,噸銅酸耗16.39t。

4.4 浸出調(diào)整劑試驗(yàn)

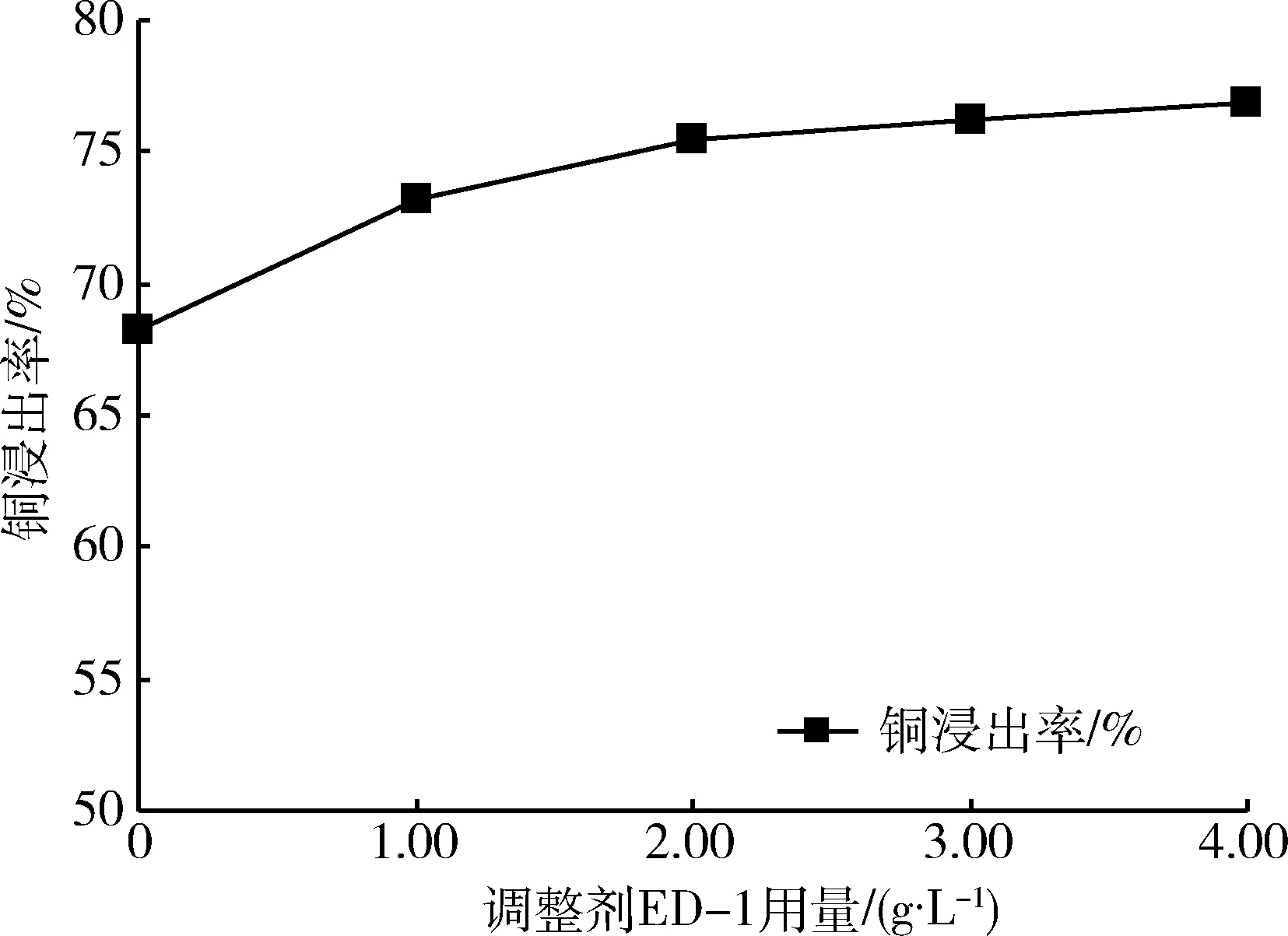

試驗(yàn)取+0.074mm礦樣20g,置于250ml錐形瓶中,浸出硫酸質(zhì)量濃度40 g·L-1,液固比3∶1,浸出溫度20℃,浸出時(shí)間8h。條件試驗(yàn)ED-1質(zhì)量濃度條件和試驗(yàn)結(jié)果見圖8。

圖8 ED-1用量與銅浸出率的關(guān)系

試驗(yàn)結(jié)果可以看出,隨著ED-1質(zhì)量濃度的升高,銅浸出率逐步升高。礦石中一定含量的還原態(tài)鐵礦物對(duì)調(diào)整劑產(chǎn)生一定的消耗。試驗(yàn)結(jié)果可以看出調(diào)整劑ED-1質(zhì)量濃度2g·L-1時(shí),銅浸出率75.52%,噸銅酸耗15.89t,較未添加ED-1銅浸出率提高了7.31%。

5 最佳條件試驗(yàn)

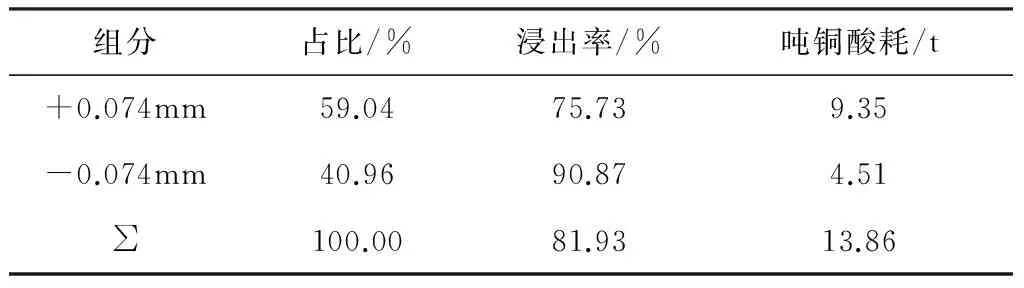

試驗(yàn)取+0.074mm粒級(jí)礦物20g,置于250ml錐形瓶中,液固比3∶1,浸出溫度20℃,浸出時(shí)間8h,硫酸濃度50g·L-1,調(diào)整劑ED-1質(zhì)量濃度2g·L-1。取-0.074mm粒級(jí)礦物20g,置于250ml錐形瓶中,液固比2.5∶1,浸出溫度80℃,硫酸濃度40g·L-1,浸出時(shí)間3h。試驗(yàn)結(jié)果見表4。

表4 最佳條件試驗(yàn)結(jié)果

由表4可以看出,對(duì)礦石進(jìn)行分級(jí)分別處理試驗(yàn),銅綜合浸出率81.93%,噸銅綜合酸耗13.86t。

6 結(jié) 論

1)云南某土狀銅礦,采用分級(jí)強(qiáng)化浸出工藝處理,礦石分級(jí)后,粗粒級(jí)礦石使用ED-1進(jìn)行常溫強(qiáng)化攪拌浸出,細(xì)粒級(jí)礦物加溫至80℃進(jìn)行強(qiáng)化攪拌浸出,小型試驗(yàn)結(jié)果表明,銅綜合浸出率81.93%,噸銅綜合酸耗13.86t。銅浸出率較現(xiàn)有常溫浸出工藝有了大幅提升,為礦石的進(jìn)一步開發(fā)利用奠定了基礎(chǔ)。

2)加溫酸浸可有效處理結(jié)合氧化銅礦含量較高的銅礦石。采用加溫?cái)嚢杞龉に嚹軌蚣铀俳鲎鳂I(yè)速度,高效浸出結(jié)合銅礦物含量較高的礦物。-0.074mm粒級(jí)礦物,80℃加溫浸出,銅浸出率達(dá)到90.87%。

3)分級(jí)強(qiáng)化浸出工藝,使浸出作業(yè)條件更有針對(duì)性,避免了堿性脈石礦物在加溫浸出中對(duì)浸出劑過(guò)多的消耗。

4)ED-1質(zhì)量濃度2g·L-1時(shí),+0.74mm粒級(jí)銅礦物浸出率提高了7.31%。強(qiáng)化浸出調(diào)整劑ED-1,能夠有效提高結(jié)合率氧化銅礦石的銅浸出率。

[1] 李志群,李錦武.云南土狀銅礦資源利用研究[J].中國(guó)礦業(yè),1999,8(5):54-57.

[2] 李志群,任治.一種亟待重新認(rèn)識(shí)的銅礦床-滇中土狀銅礦[J].地質(zhì)與勘探,2000,36(3):11-14.

[3] 姚高輝,嚴(yán)佳龍,王洪江,等.高含泥氧化銅礦加溫?cái)嚢杞鲈囼?yàn)研究[J].中國(guó)科技論文在線,2010,5(11):855-860.

[4] 邱廷省,鄭錫聯(lián),馮金妮.氧化銅礦石選礦技術(shù)研究進(jìn)展[J].金屬礦山,2012 (12):82-86.

[5] 羅溪梅,童雄,王云帆.難選氧化銅礦的處理[J].礦業(yè)研究與開發(fā),2010 (1):42-45.

[6] Lewandowski K A,Kawatra S K.Binders for heap leaching agglomeration[J].Minerals & Metallurgical Processing Journal,2009,26(1):1-24.

[7] 黃明清,王洪江,吳愛(ài)祥,等.高結(jié)合率氧化銅礦高溫?cái)嚢杞鯷J].銅業(yè)工程,2011 (3):21-24.

[8] Sun X,Chen B,Yang X,et al.Technological conditions and kinetics of leaching copper from complex copper oxide ore[J].Journal of Central South University of Technology,2009,16:936-941.

Enhanced leaching experimental study on high combination rate clay oxide copper ore

HU Miao1,2,LI Xiao-hui1,ZHANG Guo-hua1,HE Li1,JI Shao-shi1,DING Jian-nan1,2

(1.Jiangxi Academy of Sciences,Nanchang 330096,China;2.Nanchang Resources Environmental and Ecological Technology Co.,Ltd.,Nanchang 330096,China)

Experimental leaching studies conducted on a clay oxide copper from Yunnan,combination of different size fractions of the ore may dip the performance difference of ore grading dealt with separately.+0.074mm at room temperature agitation leaching with ED-1,-0.074mm heated by 80℃ agitation leaching.By agitation leaching experiments to determine the optimum leaching parameters,consolidated copper leaching rate reached 81.93% under optimal conditions,tons of copper integrated acid consumption 13.86t,copper leaching rate has increased dramatically over the existing leaching process at room temperature.

clay oxide copper;high combination rate;enhanced agitation leaching

2014-09-03

TD923

A

1004-4051(2015)10-0160-04