多自由度超聲電機優化設計及在x-y平臺的應用*

朱 華,吳文才,劉衛東,潘 松(南京航空航天大學機械結構力學及控制國家重點實驗室 南京,210016)

多自由度超聲電機優化設計及在x-y平臺的應用*

朱 華,吳文才,劉衛東,潘 松

(南京航空航天大學機械結構力學及控制國家重點實驗室 南京,210016)

為了探索和快速實現多自由度超聲電機的設計及應用,提出一種錐型結構的多自由度超聲電機。該電機定子采用單足驅動方式,利用四分區的疊層壓電陶瓷作為激勵元件,分析其產生兩維直線運動的驅動機理。利用有限元軟件ANSYS對電機建立參數化模型,并導入到多學科優化軟件Optimus中進行全局優化求解。優化結果表明,電機多個設計目標都得以實現,最后制作實驗樣機并成功應用在x-y平臺上。

超聲電機;多自由度;優化設計;Optimus;x-y平臺

引 言

多自由度超聲電機作為超聲電機的一個分支,是在單自由度超聲電機的基礎上發展起來的一種新型電機。自20世紀90年代開始成為新型超聲電機的研究熱點,已有各種形式的電機結構被不斷研發出來,如國內學者提出的圓柱-球體多自由度超聲電機[1]、四定子多自由度超聲電機[2]、方尖塔型二自由度超聲電機[3]。日本學者提出的多自由度球面超聲電機模組[4],立陶宛學者提出的4個縱振振子組成的二自由度超聲電機定子[5],而后又發展出更緊湊的單定子型結構[6]。

目前,單自由度超聲電機在一維旋轉及直線運動領域的應用相對較成熟。隨著科技的發展,精密裝置對驅動的要求越來越高,若每個自由度的運動都由一臺單自由度電機來完成,這必然造成機構復雜、體積龐大、動態性能差等不利因素。因而,研制出性能良好、功能齊全的單一電機來完成多個自由度的驅動輸出顯得尤為迫切。

在直線平臺領域,常見的兩自由度x-y平臺多為采用兩臺電機分別驅動負載沿x向導軌和y向導軌運動[7],或是兩臺電機分別驅動平行滑塊作水平運動,再通過連桿帶動中間頭作平面軌跡運動[8]。由于兩臺電機分別驅動,難以做到實時聯動定位,尤其是傳動機構的限制,難以向微型化方面發展。

針對上述存在的不足,筆者在研究錐形多自由度超聲電機定子結構的基礎上,將其結構參數作了系統的仿真及參數優化[9],加工出實驗樣機,采用有別于傳統的電機定子固定的夾持方式[10],讓平板(動子)固定不動,而電機定子支撐板與兩維導軌連接在一起,實現電機定子在x-y平臺上的自由運動。

本研究方法相比于傳統超聲電機驅動方式,行程得到有效拓展,活動更加靈活自如,克服了傳動機構的死角限制,方便驅動控制實現實時聯動定位,簡化驅動電路設計,以更小的體積實現傳統平臺的二維驅動功能。

1 電機工作原理

1.1 結構模型及驅動原理

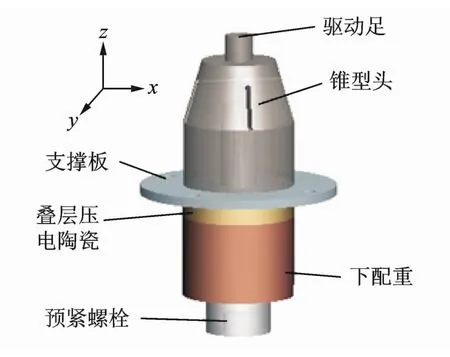

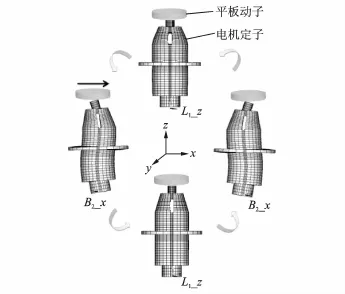

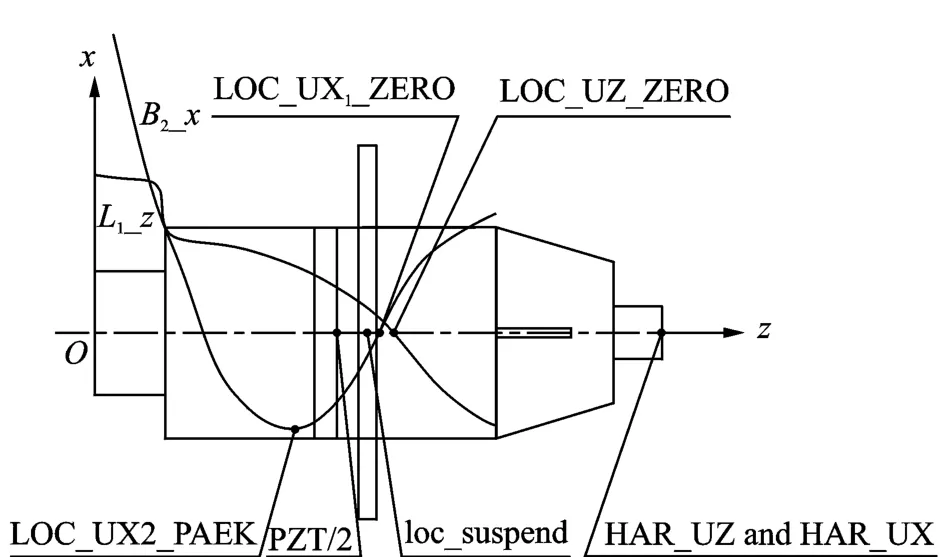

圖1為多自由度超聲電機定子結構簡圖。定子由錐型頭、支撐板、疊層壓電陶瓷、下配重及預緊螺栓組成。其中:疊層壓電陶瓷采用四分區結構沿z軸厚度方向極化,電機定子的工作模態為空間上兩個正交的二階彎振模態及一階縱振模態,當同時激勵出電機定子在x-z平面的彎振模態B2-x與沿z軸的縱振模態L1-z,可驅動壓在其上的平板動子沿x軸方向作直線運動,如圖2所示。同理,當同時激勵出電機定子在y-z平面的二階彎振模態B2-y與沿z軸的縱振模態L1-z,可驅動壓在其上的平板動子沿y軸方向作直線運動。

圖1 電機結構簡圖Fig.1 The structure of motor diagram

圖2 定子在x-z平面的工作模態Fig.2 The working mode of stator in x-z plane

1.2 陶瓷片結構及對激勵信號的要求

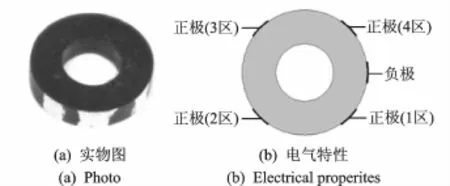

疊層壓電陶瓷整體尺寸外徑×內徑×厚度為12 mm×5.5 mm×2.5 mm,實物如圖3(a)所示,電氣特性如圖3(b)所示。4個正極分區分別接正弦激勵信號,負極端接信號的地極。

圖3 疊層壓電陶瓷及其電氣特性Fig.3 Laminated piezoelectric ceramics and its electrical properties

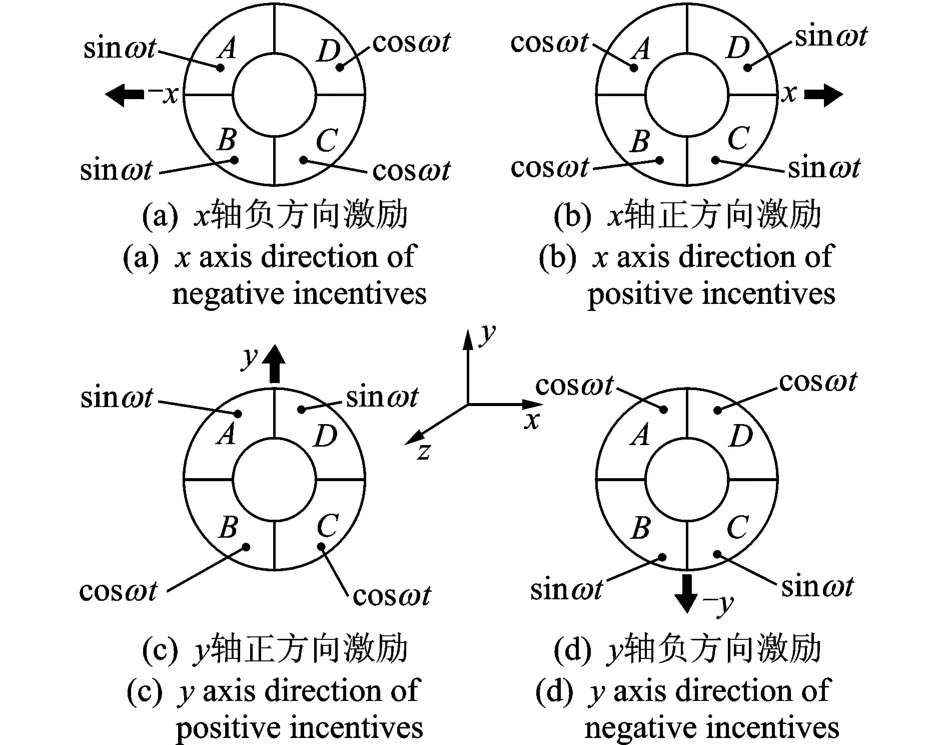

假設疊層壓電陶瓷片各電極分區分別以A,B,C,D作標記。當對A,B及C,D分別加sinωt,sinωt,cosωt,cosωt正弦信號激勵時,可激發出驅動足沿x-z平面逆時針方向橢圓運動軌跡,進而驅動電機定子沿x軸負方向運動,如圖4(a)所示。切換A,B及C,D所加正弦信號相位差,可驅動電機定子沿x軸正方向運動,如圖4(b)所示。當對A,D 及B,C分別加sinωt,sinωt,cosωt,cosωt正弦信號激勵時,可激發出驅動足沿y-z平面逆時針方向橢圓運動軌跡,進而驅動電機定子沿y軸負方向運動,如圖4(c)所示。切換A,D及B,C所加正弦信號相位差,可驅動電機定子沿y軸正方向運動,如圖4(d)所示。

圖4 疊層壓電陶瓷的不同激勵方式Fig.4 Stacked piezoelectric ceramics with different incentives

2 多自由超聲電機有限元模型

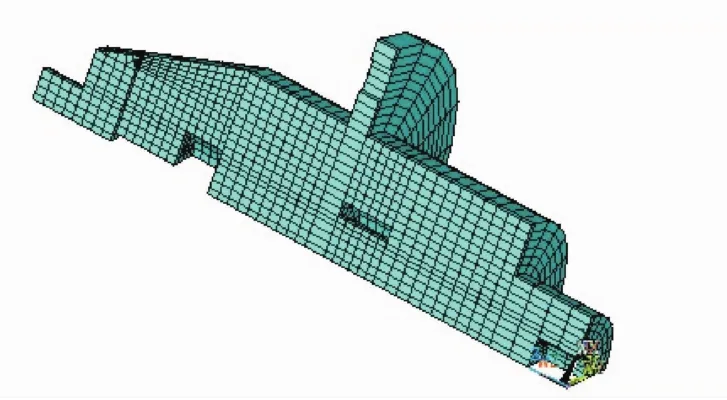

在ANSYS13.0軟件中建立起多自由度超聲電機的1/4映射網格模型,如圖5所示。利用APDL語言對定子各個尺寸作全參數化設計,如圖6所示。考慮到定子的散熱、耐磨性、支撐剛度、加工難易性及選擇合適驅動頻率段的要求,錐型頭及下配重材料選擇磷青銅,支撐板材料選擇45號鋼,預緊螺栓選擇M4內六角,材料為304不銹鋼,疊層陶瓷片材料為PZT-8。在ANSYS仿真模型中,錐型頭、下配重、支撐板及預緊螺栓選用Solid45單元;疊層陶瓷片選擇Solid5壓電單元。

圖5 定子1/4映射網格模型Fig.5 The 1/4 mapped mesh modal of stator

圖6 定子參數化模型Fig.6 The parameterized model of stator

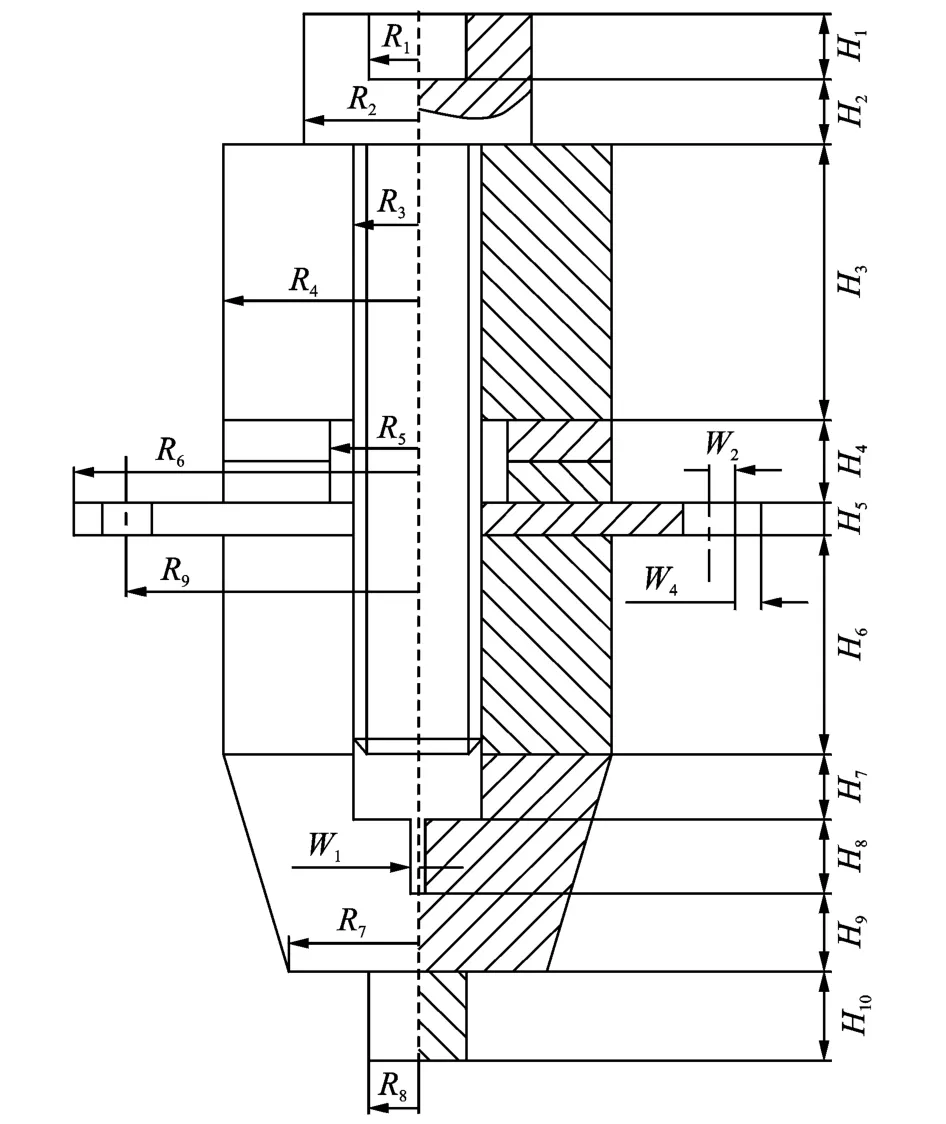

由于陶瓷片的尺寸制約著定子整體的結構尺寸,因而定子全參數化設計是以陶瓷片的尺寸為基準,進而構建定子整個結構尺寸參數。由前面對陶瓷片的說明可知,陶瓷片外徑R4=6、內徑R5= 2.75及厚度H4=2.5固定不變;M4內六角螺栓尺寸R1=1.5,R2=3.5,R3=2,H1=2,H2=2固定不變,而螺栓長度為H3,H4,H5,H6之和。考慮到映射分網的方便,錐面W1為方槽;尺寸R8=1.5固定不變;支撐板安裝孔徑W2=0.8也不變。實際參數優化尺寸總共11個,分別為H3,H5,H6,H10,R9,W1,H7,H8,H9,R7,W4。

3 Optimus集成優化

Optimus是Noesis Solution公司開發的過程集成和多學科協同優化設計軟件,能集成ANSYS仿真工具,實現仿真流程自動化。Optimus允許用戶以圖形化的方式建立工作流,并在工作流中定義輸入文件、輸出文件、輸入參數、輸出參數、所需調用的分析工具及各控件在流程中的邏輯關系。

Optimus軟件平臺中,集成了多種全局優化算法,如Self-Adaptive Evolution(可進化自適應遺傳算法)、Differential Evolution(差分進化算法)、simulated annealing(模擬退火算法)等[11]。全局優化算法能夠同時考察設計空間中的參數變量,相比局部優化算法更易達到全局最優解。因此,多自由度超聲電機優化設計選擇的是Optimus的全局優化算法。

3.1 參數變量及變化范圍的定義

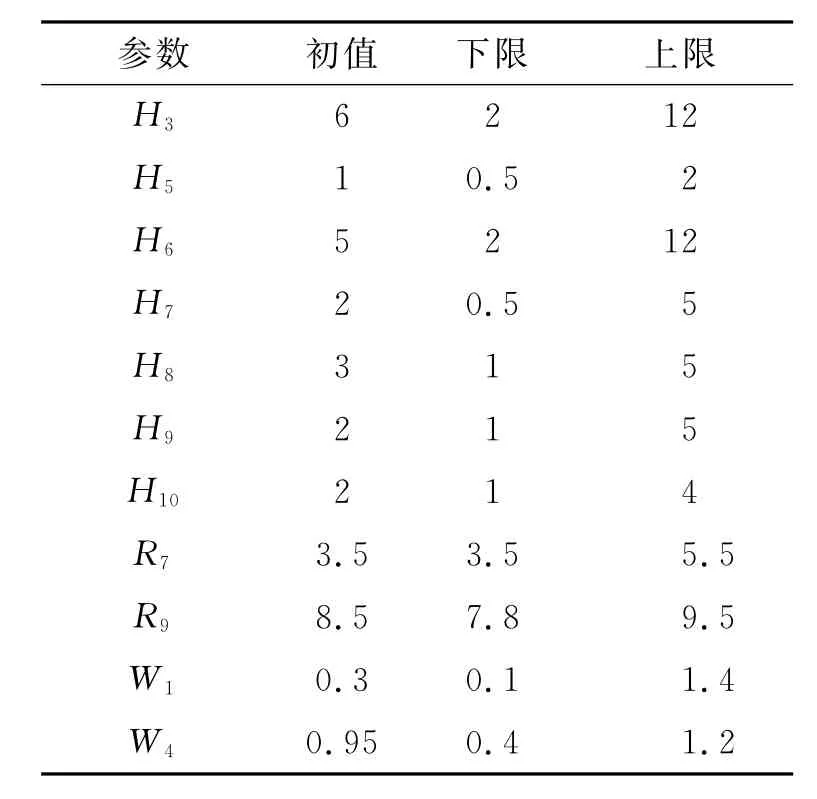

考慮到電機合適的工作頻率范圍、機加工及裝配的可行性、ANSYS映射分網的完整性,擬定圖6中各設計變量的初值及連續變化范圍如表1所示。

表1 優化變量初始尺寸及上下限Fig.1 The initial size of optimization variables and its limits mm

3.2 目標函數定義及優化方法選擇

由于多自由度超聲電機二階彎振模態在x-z平面與y-z平面的空間對稱性,可以簡化為x-z平面的參數優化為主,兼顧y-z平面優化輸出。提取出x-z平面二階彎振B2-x的振型曲線及沿z軸一階縱振L1-z振型曲線,如圖7所示。作為電機優化迭代過程中模態識別的參考振型,并利用模態置信準則MAC法[12],在Optimus自動尋優中準確的識別出L1-z及B2-x振型。具體的參數優化過程以下面8個子目標函數分別加以說明。

圖7 電機關鍵位置及振型Fig.7 The modal shape with key position

1)電機的二階彎振模態B2-x,B2-y的工作頻率與一階縱振模態L1-z的工作頻率應盡可能接近,令FRE-MAX,FRE-MIN分別為B2-x,B2-y,L1-z中的最大值與最小值,其子目標函數為

2)電機較小工作模態頻率FRE-MIN應遠離前一干擾模態頻率FRE-FRONT,其子目標函數為

3)電機較大工作模態頻率FRE-MAX應遠離后一干擾模態頻率FRE-REAR,其子目標函數為

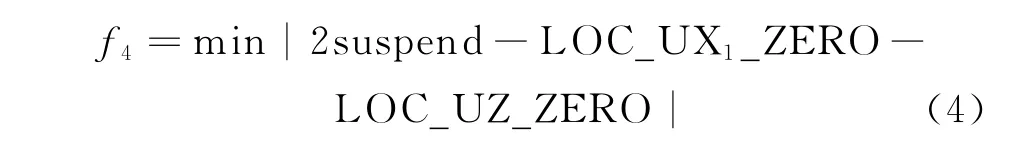

4)電機支撐板的中心位置loc-suspend應與二階彎振中間節點LOC-UX1-ZERO及一階縱振節點LOC-UZ-ZERO盡量接近,以減少電機工作時支撐處的能量損失,提高效率。其子目標函數為

5)電機的陶瓷片加載正弦電壓信號作諧響應時,驅動足沿x軸方向的振幅HAR-UX及沿z軸方向的振幅HAR-UZ都應盡可能大,其子目標函數為

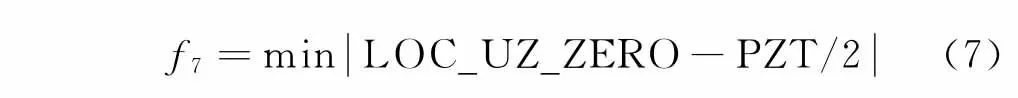

7)陶瓷片的中心PZT/2應與一階縱振的節點LOC-UZ-ZERO盡量靠近,以有效激發縱向振動模態,其子目標函數為

6)在子目標(5)中要求驅動足沿兩個方向振幅盡都可能大的同時,兩者振幅比例應趨于相等,即各自所占分量都趨于0.5,其子目標函數為

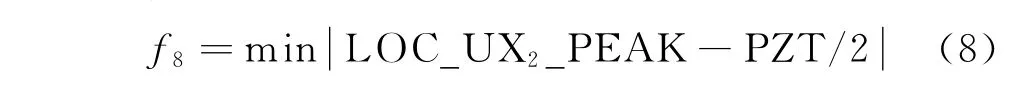

8)陶瓷片的中心PZT/2應與二階彎振的波峰LOC-UX2-PEAK盡量靠近,以有效激發二階彎振模態,其子目標函數為

上述8個函數為多目標優化的子函數,最終優化的目的是要使驅動足在x軸方向及z軸方向的振幅達到最大。

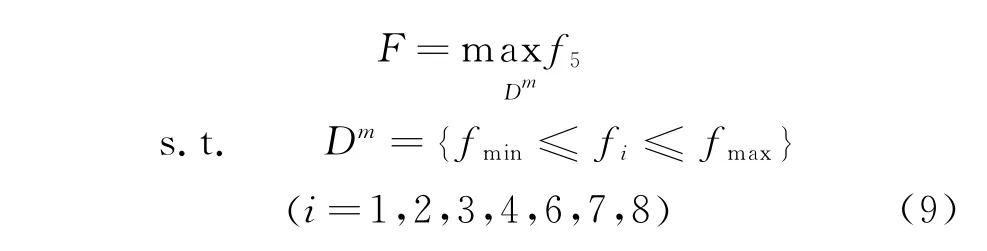

采用主要目標法[13],即抓住主要目標,兼顧其他要求。筆者選擇f5作為主要目標函數,其他7個子目標函數分別給予一定的取值范圍,使其轉化為新的約束條件,如式(9)所示。通過實踐發現,該方法可操作性強,易于導入Optimus軟件中自動尋優,有效找出全局最優解。

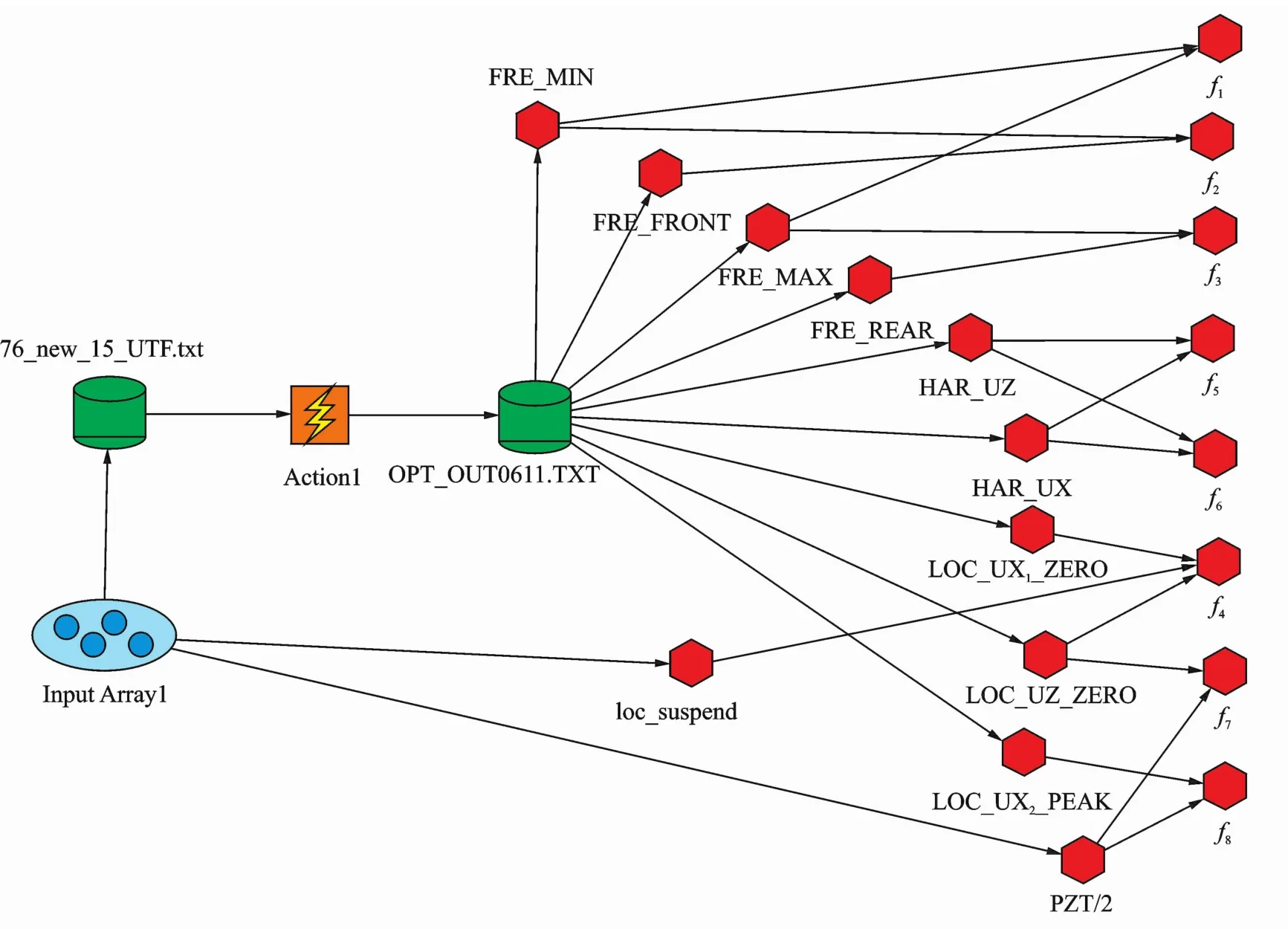

3.3 優化流程圖

利用ANSYS編寫的APDL語言建立輸入文件76-new-15-UTF.txt及輸出文件OPTOUT0611.TXT。在Optimus工作流中,輸入參數存放在Input Array1數組控件中,并建立相關監測量如陶瓷片的中心位置PZT/2、支撐板的中心位置loc-suspend等。Optimus通過相應優化算法來不停地調用輸入文件,并在輸出文件中導出所需監測量與8個子目標函數優化結果,整個優化流程如圖8所示。

3.4 優化方法及結果討論

在Optimus中選擇全局優化算法Self-Adaptive Evolution進行迭代計算。在遺傳算法中,輸入設計參數數量N=11,種群大小為N的4~5倍,筆者將種群大小設置為50,設置最大迭代數量為30,則優化的計算總次數為1 500次。

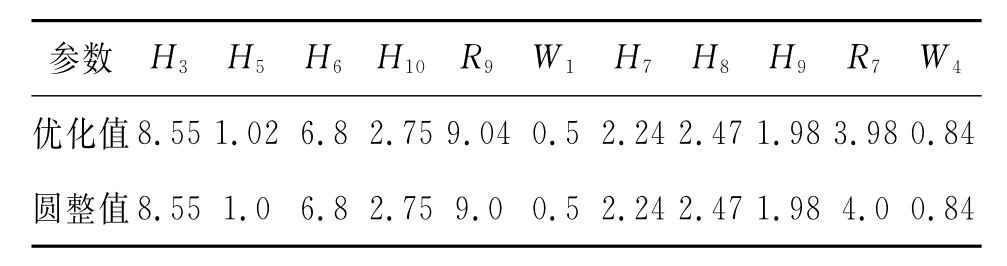

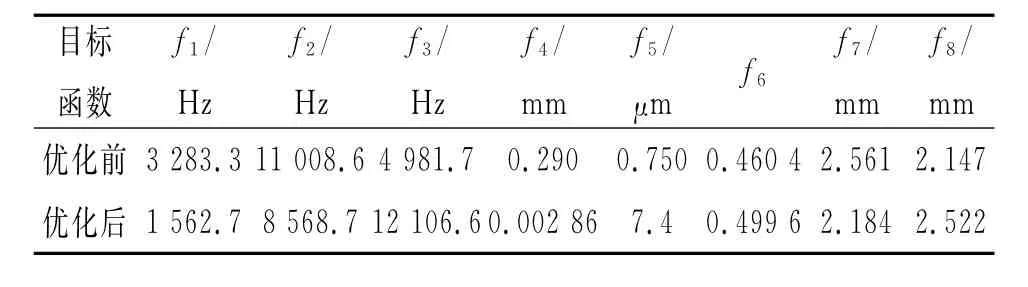

在尋求主要目標函數f5最大同時應兼顧其余7個子目標約束函數f1,f2,f3,f5,f6,f7,f8,折中選擇第1 207次計算數據作為本次優化的尋優結果,其尺寸參數優化結果與圓整值如表2所示。對電機在優化前與優化后8個子目標函數的提取結果作對比,如表3所示。其中,優化前提取結果是指在表1的輸入尺寸下,在Optimus作一次單點運算(Nominal)所提取結果。

表2 輸入參數優化結果及圓整值Tab.2 The input data derived from Optimization and rounding number mm

表3 各子目標函數優化前后結果對比Tab.3 Each sub-objective results were present before or after optimization

圖8 Optimus中整體流程圖Fig.8 The flow char in Optimus

從表3的優化前與優化后的數據結果對比可知,電機驅動足沿x軸方向與z軸方向的振幅之和f5明顯增大了一個數量級,且沿x軸方向與沿z軸方向所占分量值f6接近0.5,達到了主要設計目標。電機支撐板的中心位置與二階彎振中間節點及一階縱振節點位置的重合度指標f4比優化前降低了兩個數量級,幾乎趨近于0,有利于電機應用于x-y平臺減少能量耗散及降低對平臺的干擾。同時工作頻率與前后干擾頻率差f2,f3最小達到8 k Hz以上,有效防止電機加正弦信號激勵及調頻調速時把不期望的干擾模態激發出來,不利于電機的夾持,嚴重時會產生較大的噪聲干擾。在保證實際應用需求的前提下,子目標函數f1,f7,f8變化不大,可以作為次要目標考慮。總體而言,優化后電機各項性能得到顯著提高,驗證了模型的正確性及算法的可靠性。

4 樣機制作和x-y平臺應用

4.1 實驗樣機制作及實驗

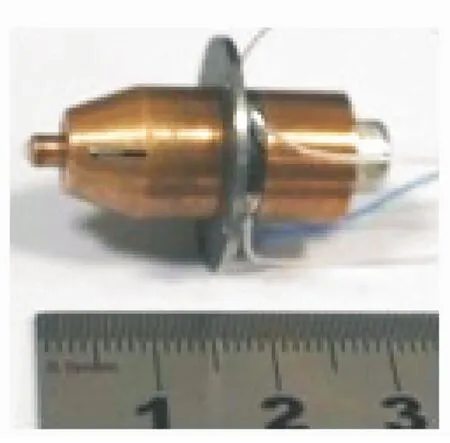

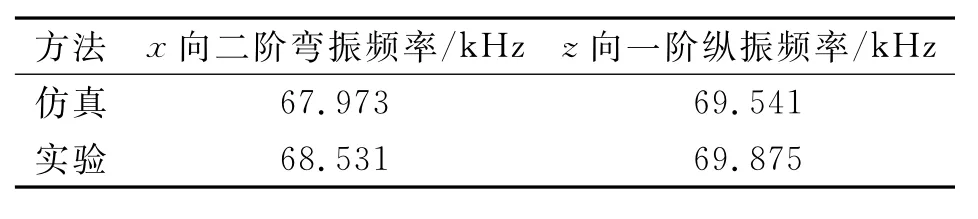

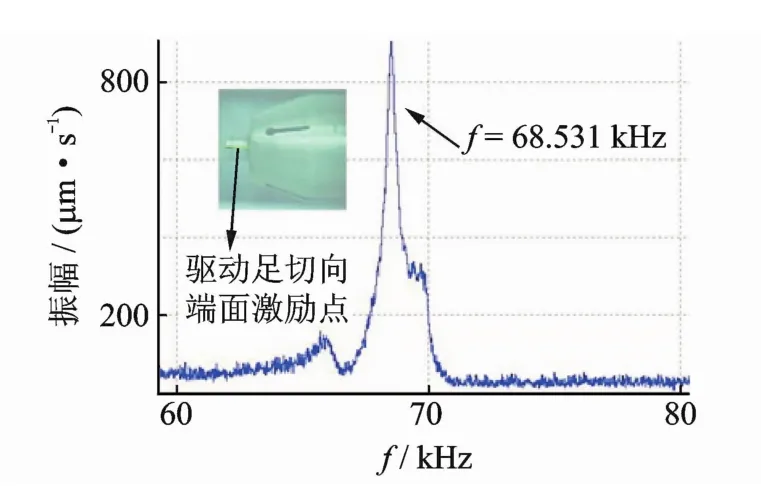

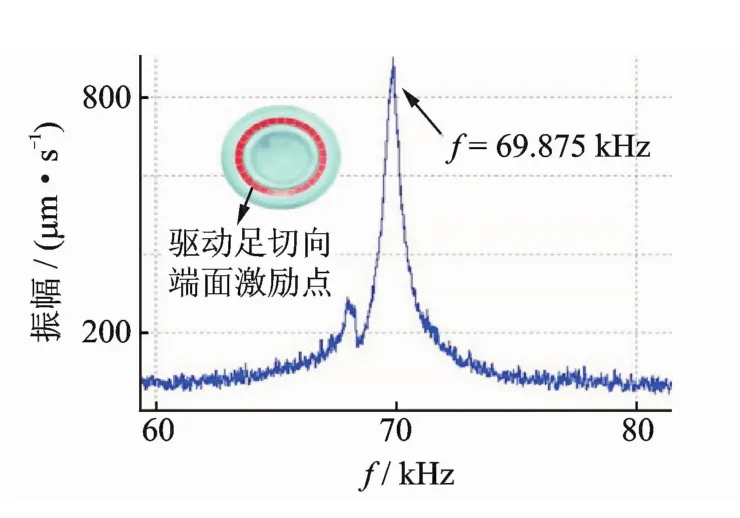

加工制作的電機實物如圖9所示。利用德國Polytec公司的PVS-300F多譜勒激光測振儀對電機定子進行掃頻測振實驗,測得電機橫向頻響曲線及縱向頻響曲線,如圖10,11所示。與仿真計算結果進行對比,如表4所示。可以看出,仿真計算頻率與實際加工樣機測振頻率比較接近,在二階彎振處存在最大誤差,達到400 Hz左右,這與電機加工裝配和仿真計算兩方面都存在誤差有關。

圖9 電機實物圖Fig.9 The photos of motor

表4 電機掃頻測試與仿真對比Tab.4 The frequency in sweep experiment and simulation

圖10 x向二階彎振頻響曲線Fig.10 The curve of second lateral vibration in x axis

圖11 z向一階縱振頻響曲線Fig.11 The curve of first longitudinal vibration in z axis

4.2 x-y平臺及性能測試

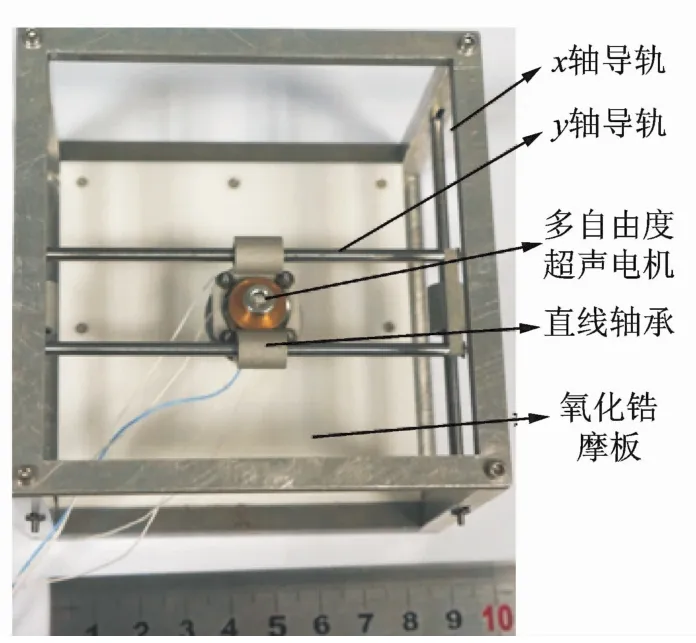

將制作的實驗樣機裝配到x-y工作平臺上,如圖12所示。傳統多自由度超聲電機的工作模式是定子固定不動,而動子如直線導軌、旋轉球等往復移動或轉動。本工作臺中電機工作方式與之相反,把多自由度超聲電機定子通過支撐板裝配在兩自由度導軌上,而下面的氧化鋯摩板固定不動,當對定子陶瓷片各分區分別施加正余弦信號激勵時,驅動足產生橢圓軌跡,依靠氧化鋯平板對定子的反作用力驅動其實現沿x軸方向或y軸方向作兩自由度直線運動。

圖12 x-y工作平臺Fig.12 The photos of x-y platform

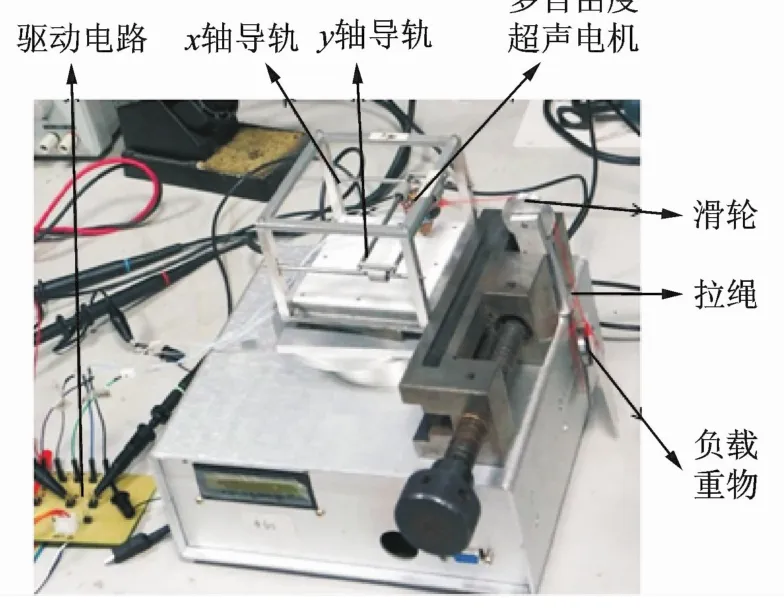

4.3 電機在x-y平臺上性能測試

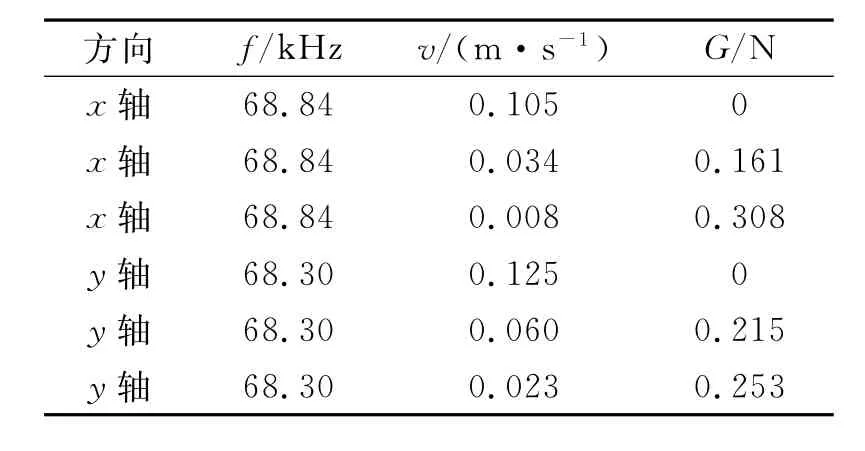

圖13為平臺上電機沿x軸向及y軸向運動性能測試方案。其中,電機空載線速度v是以測試電機來回跑10趟所需時間換算得出。加負載時,由于線速度較慢及同向負載影響,以電機帶負載走一趟所需時間換算出線速度。平臺中電機x軸向行程S1=58 mm,y軸向行程S2=60.5 mm。當驅動電路給予電機合適的激勵頻率f(65~70 k Hz)、激勵電壓(峰峰值35~50 V),測出電機速度v及負載物重G如表5所示。表5中負載G為0 N對應空載線速度v最大值,隨著負載G逐漸增大,線速度v趨于0。

表5 x-y平臺電機測試結果Tab.5 The experiment results of x-y platform

5 結束語

針對多自由度超聲電機的結構優化問題,從驅動機制和參數優化模型方面作了系統闡述。在Optimus中應用遺傳算法對如何提高電機驅動足振幅、減少電機工作時能量耗散、降低對支撐系統干擾及減小激勵頻率干擾進行了研究,得到的優化結果驗證了算法的可靠性。加工出的實驗樣機創新性地將多自由度超聲電機成功應用于兩自由度的x-y工作平臺上,為多自由度超聲電機向實際應用方面邁出了一步,并為下一階段的x-y平臺行走軌跡控制打下基礎。

[1] Zhao Chunsheng,Li Zhirong,Huang Weiqing.Optimal design on stator of cylinder-sphere 3-DOF ultrasonic motor using structural dynamics method[C]∥Ultrasonics Symposium,2004 IEEE.Nanjing:IEEE,2004,3:2259-2262.

[2] 傅平,郭吉豐,沈潤杰,等.二自由度行波型超聲波電機的驅動和運動姿態控制[J].電工技術學報,2008,23(2):25-30.Fu Ping,Guo Jifeng,Shen Runjie,et al.Driving circuit and position control system of two degree-of-freedom spherical traveling-wave type ultrasonic motor [J].Transactions of China Electrotechnical Society,2008,23(2):25-30.(in Chinese)

[3] 金家楣,張建輝,趙淳生.新型方尖塔形定子二自由度超聲電機的結構設計、驅動機理與性能研究[J].振動與沖擊,2009,28(12):63-67.Jin Jiamei,Zhang Jianhui,Zhao Chunsheng.Research on construction,principle,and performances of a novel two-degrees of freedom ultrasonic motor with an obelisk stator[J].Journal of Vibration and Shock,2009,28(12):63-67.(in Chinese)

[4] Mashimo T,Awaga K,Toyama S.Development of a spherical ultrasonic motor with an attitude sensing system using optical fibers[C]∥Robotics and Automation,2007 IEEE International Conference on.Roma,Italy:IEEE,2007:4466-4471.

[5] Vasiljev P,Borodinas S,Yoon S J,et al.The actuator for micro moving of a body in a plane[J].Materials Chemistry and Physics,2005,91(1):237-242.

[6] Vasiljev P,Borodinas S,Mazeika D,et al.Investigation of the multipurpose piezoelectric actuator[C]∥Proceedings of the Second International Workshop on Piezoelectric Materials and Applications in Actuators.Paderborn:Heinz Nixdorf Institute,2006:339-408.

[7] 張健滔,朱華,趙淳生.桿式超聲電機在精密平臺上的應用[J].中國機械工程,2011,15(22):1842-1846.Zhang Jiantao,Zhu Hua,Zhao Chunsheng.Precision positioning stage using rod shape rotary ultrasonic motors[J].China Mechanical Engineering,2011,15(22):1842-1846.(in Chinese)

[8] Sun Shuwen,Wu Na,Zheng Gang,et al.Research and implementation on control technology of plane two-DOF dual-truck parallel mechanism[C]∥Mechatronics and Automation(ICMA),2011 International Conference on.Beijing:IEEE,2011:1682-1687.

[9] 時運來,趙淳生.蝶形直線超聲電機優化設計[J].振動、測試與診斷,2012,32(6):883-891.Shi Yunlai,Zhao Chunsheng.Application of response surface methodology for optimization of butterflyshaped linear ultrasonic motor[J].Journal of Vibration,Measurement&Diagnosis,2012,32(6):883-891.(in Chinese)

[10]姚志遠,趙妹淳,江超,等.扇形直線超聲電機的結構設計[J].振動、測試與診斷,2013,33(1):40-43.Yao Zhiyuan,Zhao Meichun,Jiang Chao,et al.Structural design on linear ultrasonic motor with fanshaped stator[J].Journal of Vibration,Measurement &Diagnosis,2013,33(1):40-43.(in Chinese)

[11]王雪梅,王義和.模擬退火算法與遺傳算法的結合[J].計算機學報,1997,20(4):381-384.Wang Xuemei,Wang Yihe.The combination of simulated annealing and genetic algorithms[J].Journal of Chinese Computers,1997,20(4):381-384.(in Chinese)

[12]Allemang R J,Brown D L.A correlation coefficient for modal vector analysis[C]∥Proceedings of the 1st International Modal Analysis Conference.Orlando:[s.n.],1982:110-116.

[13]王國強,趙凱軍,崔國華.機械優化設計[M].北京:機械工業出版社,2009:160-180.

TM356;TH122

10.16450/j.cnki.issn.1004-6801.2015.04.002

朱華,男,1978年8月生,副研究員。主要研究方向為壓電精密驅動元件與系統(包含超聲電機)的樣機開發、機理分析與優化設計、驅動與控制、壓電作動器件產業標準化與質量控制體系等研究與生產工作。曾發表《一種微型柱體超聲電機的研究》(《中國電機工程學報》2006年第26卷第12期)等論文。

E-mail:hzhu103@nuaa.edu.cn

*南京航空航天大學基本科研業務費專項科研資助項目(NS2010034);南京航空航天大學科研基地創新創優基金資助項目(NJ20120002);航空科學基金資助項目(20100112005);江蘇高校優勢學科建設工程資助項目

2014-02-28;

2014-03-24