FV520B不銹鋼銑削穩(wěn)定葉瓣圖的構(gòu)建及實驗*

李宏坤,趙鵬仕,李精忠,董 雷(大連理工大學機械工程學院 大連,116023)

FV520B不銹鋼銑削穩(wěn)定葉瓣圖的構(gòu)建及實驗*

李宏坤,趙鵬仕,李精忠,董 雷

(大連理工大學機械工程學院 大連,116023)

為了提高壓縮機葉輪的加工效率,研究了解析法構(gòu)建銑削穩(wěn)定性葉瓣圖的方法,并利用該方法實現(xiàn)對FV520B材料加工的參數(shù)優(yōu)化。通過該方法可以選取合適的加工轉(zhuǎn)數(shù)和切削深度,避免顫振,使加工后的工件達到要求的精度及表面質(zhì)量,并能夠保護刀具和機床的安全、可靠度。通過實驗數(shù)據(jù)分析,獲取構(gòu)建葉瓣圖的所需參數(shù),構(gòu)建穩(wěn)定性葉瓣圖,并在所構(gòu)建的葉瓣圖中選取不同測試點,對葉瓣圖進行正確性驗證。研究表明,該方法在實際葉輪加工制造中具有重要意義。

銑削顫振;穩(wěn)定域;模態(tài)分析;FV520B

1 問題的引出

由于葉輪材料的難加工特性,使得加工制造高精度、高質(zhì)量的葉輪成為難題,因此在銑削加工過程中選取合適的切削參數(shù)對于提高加工精度及質(zhì)量具有重大意義。葉輪機械中葉輪是重要的核心工作件,由于要承載工作載荷并適應其較惡劣的工作環(huán)境(高溫高壓),故葉輪的材料選擇條件較為苛刻。FV520B鋼材經(jīng)過熱處理后,可以達到1 100~1 300 MPa的耐壓強度,對大氣及稀釋酸或鹽都具有良好的抗腐蝕能力。這種材料已經(jīng)廣泛用于葉輪制造、航天工業(yè)及其他軍事工業(yè)。圖1為FV520B在五軸加工中心進行葉輪加工。

圖1 五軸加工中心加工葉輪Fig.1 Five-axis center milling impeller

FV520B雖然可以滿足葉輪的要求,但存在難加工的問題。高強度、硬度使得切削過程中切削力大;切削區(qū)局部溫度高,刀具易磨損;韌性和塑性較高,切屑不易折斷分離;它和其他材料親和性強,易產(chǎn)生粘附現(xiàn)象。必須選擇良好的切削參數(shù)才能使加工表面達到精度及質(zhì)量要求。

在切削加工葉輪的時候會因為刀具懸伸量大、精度要求高等因素引發(fā)切削顫振,而避免顫振發(fā)生最有效的方法是使用顫振穩(wěn)定性葉瓣圖。文獻[1]建立了基于切削厚度再生效應的動態(tài)銑削了模型,首先提出了零階解析法(zero-order analytical,簡稱ZOA)。劉強等[2]采用ZOA方法獲得了車削及銑削過程,平頭刀、球頭刀和R刀的穩(wěn)定性葉瓣圖,討論了切削參數(shù)和模態(tài)參數(shù)等對穩(wěn)定性葉瓣圖的影響。

筆者對FV520B的顫振穩(wěn)定域分析進行研究,以獲取最佳的轉(zhuǎn)速,提高切削效率。對動力學模型的優(yōu)化進行了分析,在構(gòu)建葉瓣圖后對其進行實驗驗證,為FV520B加工效率的提高提供技術(shù)支撐。

2 穩(wěn)定性葉瓣圖的構(gòu)建原理

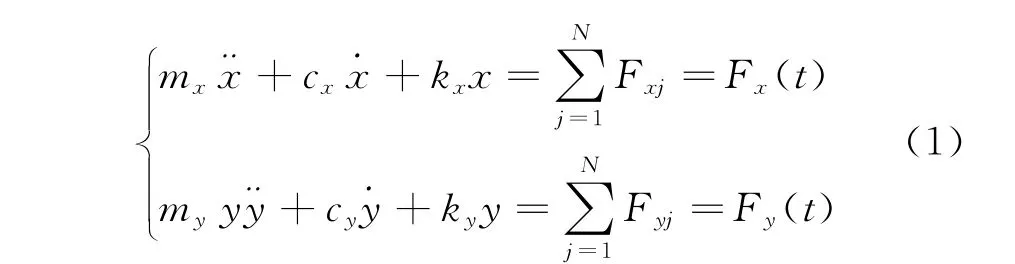

銑削系統(tǒng)可以簡化為二自由度系統(tǒng),如圖2所示。銑削過程動力學方程[3]可以表示為

其中,mx,my,cx,cy,kx,ky分別為x,y方向上機床-刀具系統(tǒng)的質(zhì)量、阻尼和剛度;Fxj和Fyj分別為作用在銑刀刀齒j上的切削力在x和y方向上的分量。

圖2 二自由度銑削系統(tǒng)Fig.2 Two-degree of freedom milling system

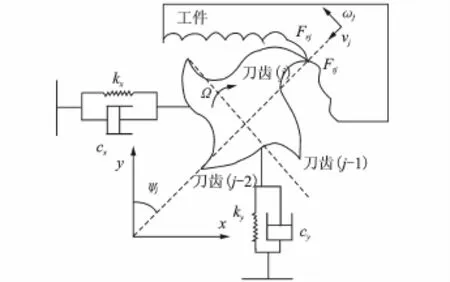

在銑削加工中,只考慮再生顫振的動態(tài)切削厚度表達式為

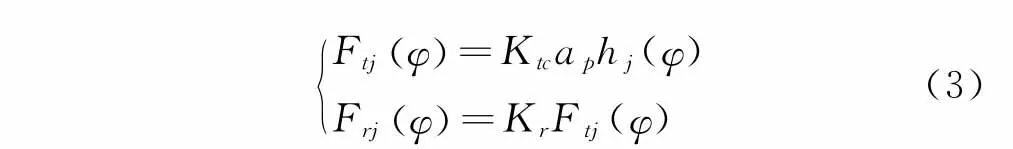

基于Tlusty[4]提出正交切削理論的模型當瞬時角位移為時,作用在刀齒j上的切向和徑向動態(tài)切削力可以表示為

其中:Kr為系數(shù)比,Kr=Krc/Ktc。

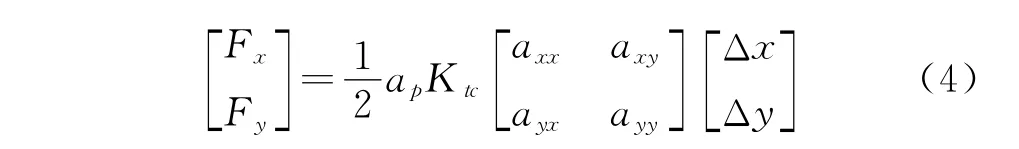

將式(2)代入式(3),對各方向上的力求和得到

其中:axx,axy,ayx,ayy為方向系數(shù)式。

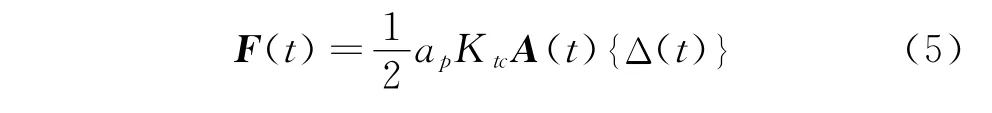

式(4)可以改寫成矩陣的形式

其中:A(t)為與瞬時角位移φj相關(guān)的周期函數(shù);其角頻率ω=Nn/60;周期T=2π/ω。

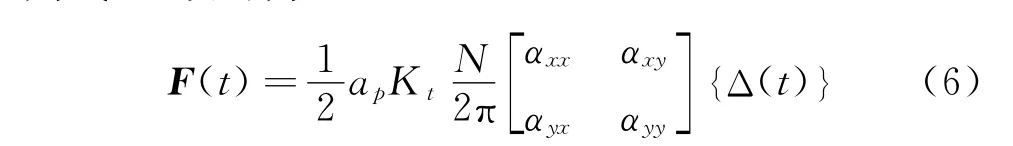

對A(t)進行Fourier級數(shù)展開并保留第1項,

則式(5)改寫為

其中:axx,axy,ayx,ayy為平均方向系數(shù)。

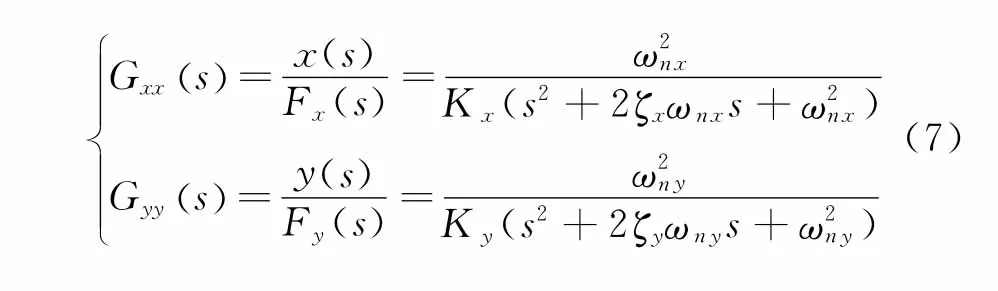

通過對式(1)進行整理并進行拉氏變換,其傳遞函數(shù)[3]可表示為

其中:ζx,ζy為阻尼比;ωnx,ωny為系統(tǒng)固有頻率。

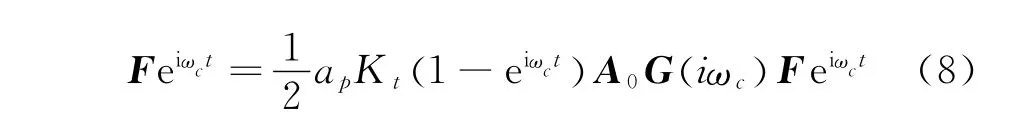

系統(tǒng)穩(wěn)定的充要條件是傳遞函數(shù)G(s)特征方程的根均具有負的實部。頻域中切削力可以表示為

其中:ωc為顫振頻率[5]。

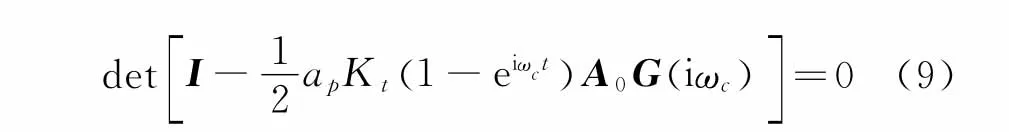

銑削再生顫振頻率下的閉環(huán)反饋系統(tǒng)的特征方程為

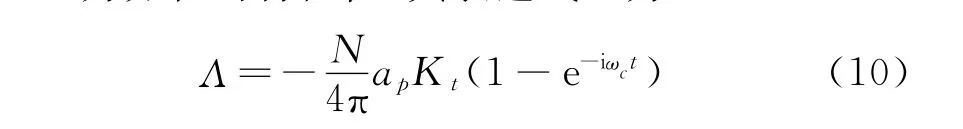

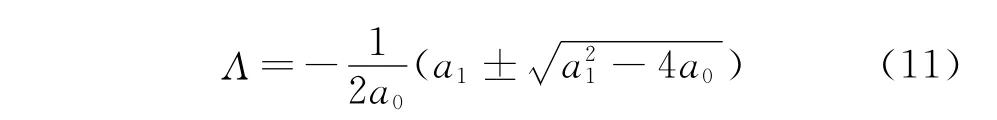

Λ為方程的特征值,其表達式[6]為

其中:a0=Gxx(iωc)Gyy(iωc)(αxxαyy-αxyαyx);a1=αxxGxx( iωc)+αyyGyy(iωc)。

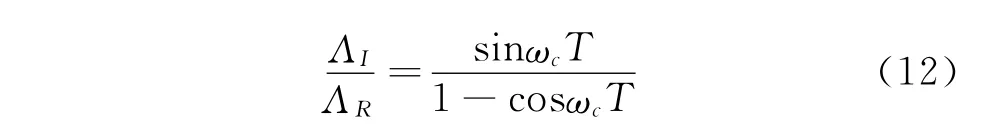

由于G(iωc)中存在虛數(shù),而切深為實數(shù),故令Λ =ΛR+iΛI,e-iωct=cosωcT-isinωcT,代入式(10)并令虛部等于零,得

其特征值解析法表示為

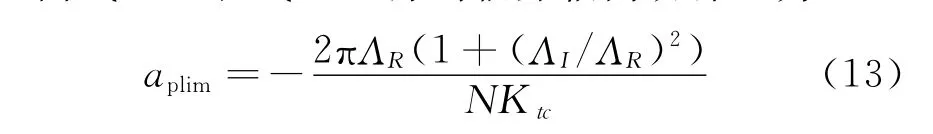

由式(12)和式(10)得到臨界軸向切深[6]為

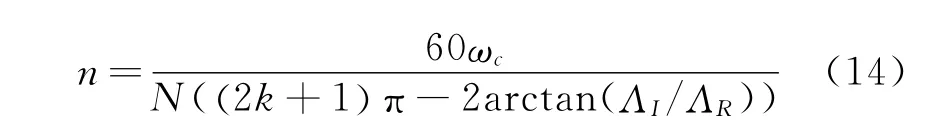

其中:k為葉瓣圖中的葉瓣數(shù)。

從式(13),(14)可知,對于一個給定的機床-刀具-工件系統(tǒng),只要知道顫振頻率(系統(tǒng)固有頻率附近)、銑刀齒數(shù)、刀具切削系數(shù)和切削系統(tǒng)頻率響應函數(shù),就能夠計算出軸向臨界切深和相對應的主軸轉(zhuǎn)速,進而可以構(gòu)建出顫振穩(wěn)定性葉瓣圖[7]。

由式(12)得到主軸轉(zhuǎn)速為

3 實驗數(shù)據(jù)采集及分析

3.1 模態(tài)實驗

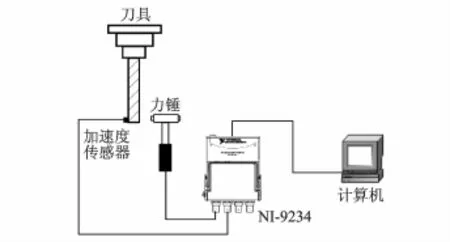

模態(tài)實驗是通過振動測試來確定系統(tǒng)的固有頻率、阻尼比、剛度和模態(tài)振型,是一種用來分析機構(gòu)動力學特性的方法。模態(tài)實驗在大連理工大學模具所東昱精機CMV-850A加工中心上進行。實驗用刀具為英國斯特拉姆(ATI Stellram)公司生產(chǎn)的7792VXD型牛鼻銑刀(刀片型號為ATI stellram-X500,基質(zhì)為硬質(zhì)合金),刀具直徑為32 mm,懸伸長為200 mm,刀片數(shù)為3個。模態(tài)實驗設備包括:沖擊力錘;加速度傳感器,靈敏度為93 m V/g;NI USB-9234型4通道數(shù)據(jù)采集卡;北京東方振動與噪聲技術(shù)研究所Coinv DASP V10多通道信號采集和實時分析軟件。圖3為模態(tài)實驗的測試裝置示意圖。

圖3 模態(tài)實驗的測試裝置示意圖Fig.3 Modal experiment test device schematic

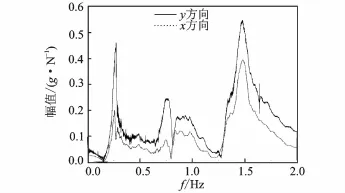

采樣參數(shù)設置:采樣頻率為5 120 Hz,采樣點數(shù)為54 576。為了提高模態(tài)測試精度,采用三次錘擊激勵然后求取平均值。圖4為x,y方向的刀具頻率響應曲線。

圖4 x,y方向刀具頻響函數(shù)曲線Fig.4 x,y direction frequency response function curve of tool

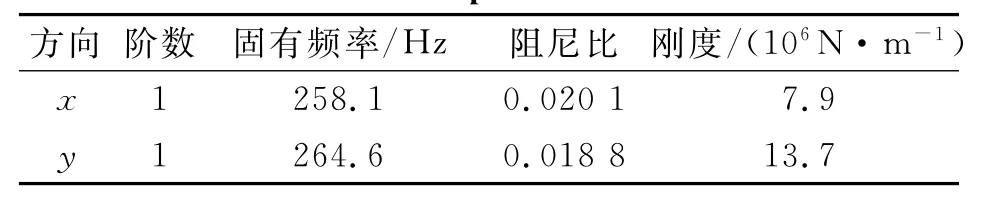

通過DASP模態(tài)分析軟件提供的Poly LSCF算法,這是一種采用離散時間頻域模型的方法,通過選取合適的階數(shù)和總體擬合,達到所需精度。Poly LSCF算法對于第1階模態(tài)具有特別高的精度,抗干擾能力強,穩(wěn)態(tài)圖清晰,并且易于區(qū)分虛假模態(tài),運算速度快。由于后n階模態(tài)最后的處理方法相同,影響因子小,并且在最后處理中所得到的穩(wěn)定性葉瓣圖也是取曲線下穩(wěn)定區(qū)域的交集,這里僅以第1階模態(tài)的計算做分析處理。刀具的x,y方向的模態(tài)參數(shù)如表1所示。

表1 刀具模態(tài)參數(shù)Tab.1 modal parameters of tool

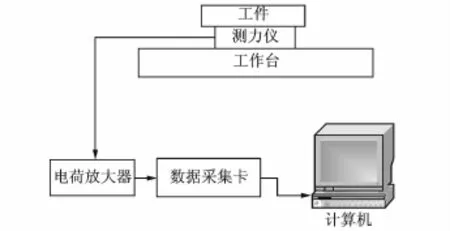

3.2 銑削力實驗

銑削力系數(shù)辨識實驗在大連理工大學模具所東昱精機CMV-850A加工中心上進行,材料為FV520B鋼,刀具型號與模態(tài)實驗相同,測力儀為大連理工大學傳感測控研究所YDX-III97型三向銑削力測試平臺,采樣頻率為20 k Hz。圖5為銑削力測量裝置示意圖。

圖5 銑削力測量裝置示意圖Fig.5 Milling force measuring devices schematic

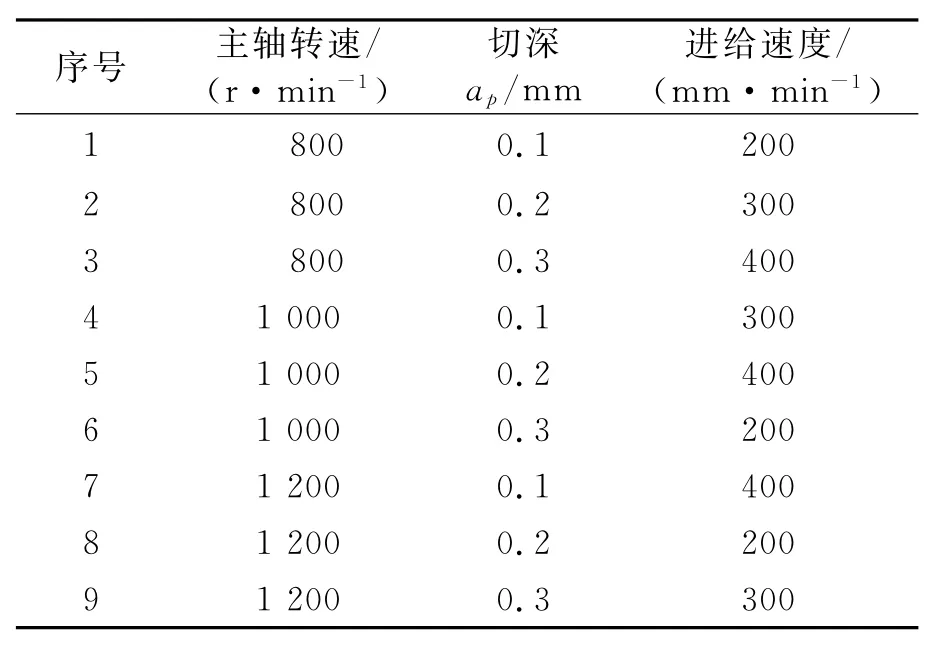

切削實驗考慮三因素(主軸轉(zhuǎn)速n、切深ap和進給速度f),每個因素3個水平方向按正交表L9(33)設計實驗。正交實驗具有均勻分散、整齊可比的特點,通過交互安排影響實驗因素的參數(shù)進行實驗,達到高質(zhì)量、高精度的實驗結(jié)果,并可以有效節(jié)省實驗的人力、物力和財力[8]。3個因素初步認為影響因子相同,確定的切削參數(shù)見表2。

表2 切削參數(shù)Tab.2 Milling parameters

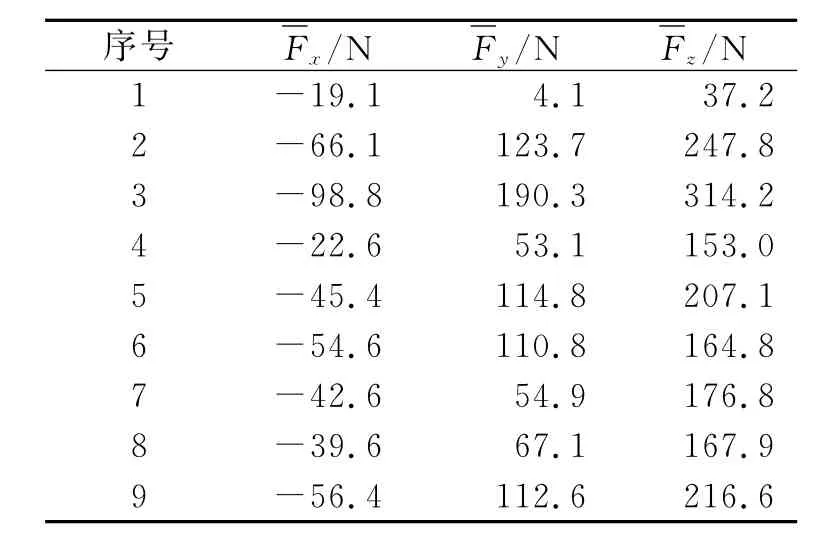

通過Matlab編程計算,將切削力在x,y,z 3個方向上計算平均銑削力大小,其平均切削力測試結(jié)果如表3所示。

通過切削力系數(shù)計算理論及回歸分析,可以計算出6個銑削力系數(shù)[9]。銑削力系數(shù)如表4所示。

表3 實驗測量平均銑削力Tab.3 Average force from experiment measuring

表4 切削系數(shù)Tab.4 Milling coefficient

4 構(gòu)建葉瓣圖及驗證

4.1 葉瓣圖的構(gòu)建

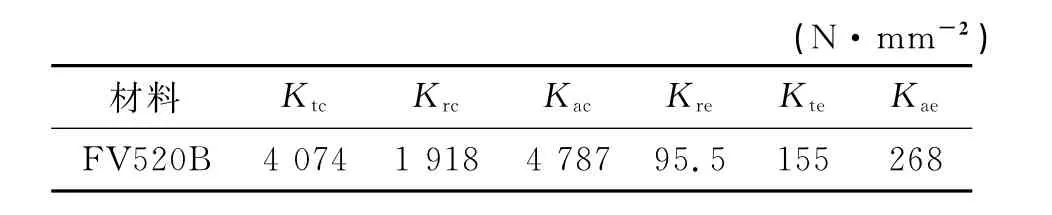

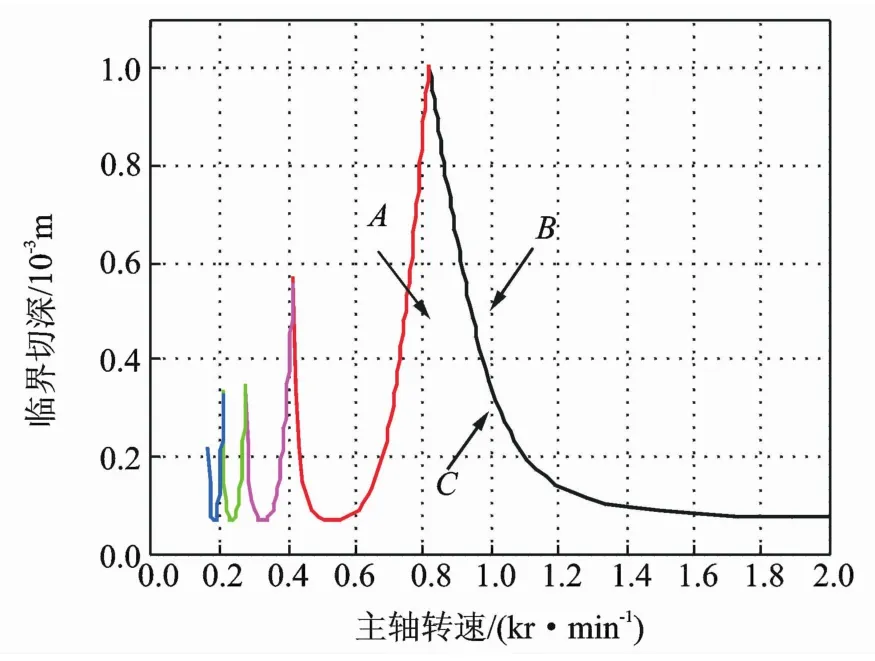

利用模態(tài)分析所得數(shù)據(jù)進行Matlab編程,繪制FV520B鋼材的穩(wěn)定性葉瓣圖如圖6所示。從圖6中可以看出,選擇曲線下方的切削參數(shù)進行加工為穩(wěn)定加工區(qū)域,其中選擇虛線以下部分的切削參數(shù)為絕對穩(wěn)定區(qū),選擇曲線以上部分的切削參數(shù)進行切削為容易發(fā)生顫振的顫振區(qū)域。根據(jù)葉瓣圖選取合理的加工參數(shù)可以避免顫振,獲得比較高的加工效率、良好的加工表面及精度,并且保護機床與刀具。圖6中在主軸轉(zhuǎn)速500~1 500 r/min之間有較大的穩(wěn)定區(qū)域,在制定切削參數(shù)時優(yōu)先選在該區(qū)域選取,并盡量避免靠近葉瓣圖曲線。

圖6 FV520B鋼銑削穩(wěn)定性葉瓣圖Fig.6 Milling stability lobes of FV520B

4.2 穩(wěn)定性葉瓣圖的驗證

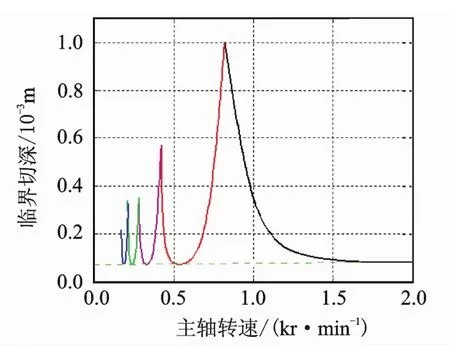

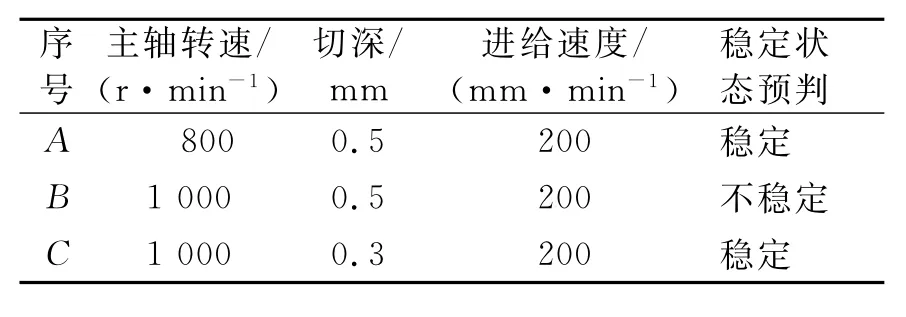

選擇A,B兩點不同的切削參數(shù)進行驗證,圖7中,A處在葉瓣圖的穩(wěn)定區(qū)域,B處在葉瓣圖的顫振區(qū)域,C點處在穩(wěn)定區(qū)域。其中:A,B,C三點的切削參數(shù)如表5所示。

圖7 葉瓣圖中驗證點的選取Fig.7 Verification points selection from lobes

表5 驗證實驗切削參數(shù)Tab.5 Verification experiment milling parameters

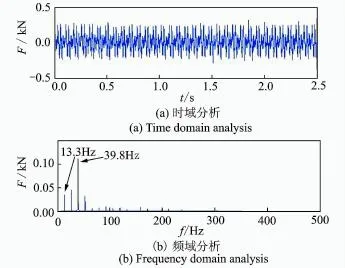

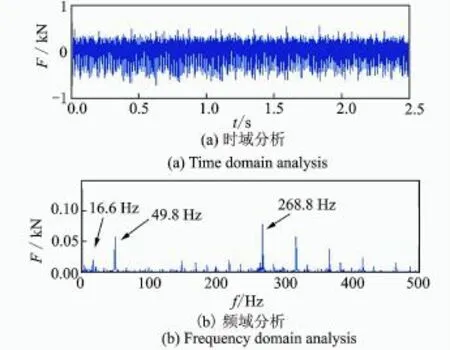

穩(wěn)定性的驗證可以通過分析處理力信號來檢測,也可以通過觀察所加工表面的精度及質(zhì)量來區(qū)分。表面質(zhì)量及精度沒有國家標準來區(qū)分是否發(fā)生顫振,而是通過所采集的力信號的分析處理。采用快速傅里葉變換觀察其時域信號及頻域信號的特征,很容易判斷是否發(fā)生顫振[10]。A點力信號數(shù)據(jù)如圖8所示。A點的時域信號平穩(wěn)可靠;頻域信號中,由于刀齒數(shù)N=3,轉(zhuǎn)數(shù)為800 r/min,對應主軸轉(zhuǎn)頻為13.3 Hz,切削頻率為39.8 Hz(13.3 Hz× 3)。振動幅值最大的對應頻率為轉(zhuǎn)頻和切削頻率,沒有出現(xiàn)顫振相關(guān)頻率。B點力信號數(shù)據(jù)如圖9所示。B點的時域信號不好做判斷;在頻域信號中,其主軸轉(zhuǎn)速為1 000 r/min,對應主軸轉(zhuǎn)頻為16.6 Hz,切削頻率為49.8 Hz(16.6 Hz×3)。頻譜圖中幅值最大的頻率為268.6 Hz,與切削系統(tǒng)的固有頻率接近。顫振發(fā)生時,顫振頻率在切削系統(tǒng)固有頻率附近,故選擇在B點切削參數(shù)進行切削,已發(fā)生顫振。

C點力信號數(shù)據(jù)和A點類似,沒有出現(xiàn)顫振相關(guān)頻率,銑削過程是穩(wěn)定切削,與預判斷的結(jié)果一致。證明了筆者所構(gòu)建的銑削穩(wěn)定性葉瓣圖正確可靠。

圖8 A點的銑削力信號分析(800 r/min,0.5 mm)Fig.8 Cutting force analysis at A(800 r/min,0.5 mm)

圖9 B點銑削力信號分析(1 000 r/min,0.5 mm)Fig.9 Cutting force analysis at B(1 000 r/min,0.5 mm)

5 結(jié)束語

通過解析法構(gòu)件加工穩(wěn)定性葉瓣圖,對難加工葉輪材料FV520B的實際切削優(yōu)化了切削參數(shù),使切削顫振現(xiàn)象得到了控制。這也驗證了該方法的正確性和可靠性,提高了加工精度、效率和表面質(zhì)量,保護了刀具及機床的安全。可見,ZOA解析法構(gòu)建葉瓣圖可以避開顫振區(qū)域,簡潔方便,可靠性好,可以推廣應用于其他材料工件的實際加工應用當中。

[1] Budak A Y.Analytical prediction of stability lobes in milling[J].CIRP Annals-Manufacturing Technology,1995,44(1):357-362.

[2] 劉強,李忠群.數(shù)控銑削加工過程仿真與優(yōu)化-建模、算法與工程應用[M].北京:航空工業(yè)出版社,2011:70-90.

[3] 丁燁.銑削動力學-穩(wěn)定性分析方法與應用[D].上海:上海交通大學,2011.

[4] Tlusty J,Ismail F.Basic non-linearity in machining chatter[J].CIRP Ann-Manufacture Technology,1981,30:299-304.

[5] 李忠群.復雜切削條件高速銑削加工動力學建模、仿真與切削參數(shù)優(yōu)化研究[D].北京:北京航空航天大學,2008.

[6] Budak E,Altintas Y.Analytical prediction of chatter stability in milling.part 1:general formulation[J].Proceedings of the ASME,Dynamics System and Control Division,1995,57(1):545-556.

[7] Altintas Y,Ko J H.Chatter stability of plunge milling [J].CIRP Annals,2006,55(1):361-364.

[8] Xu Zhongan,Wang Tianbao.Brief introduction to the orthogonal test design[J].Science/Tech Information Development&Economy,2002,12(5):148-150.

[9] Minis I,Yanushevsky T.A new theoretical approach for the prediction of machine tool chatter in milling [J].Journal of Engineering for Industry,1993,115:l-8.

[10]吳石,劉獻禮,王艷鑫.基于連續(xù)小波和多類球支持向量機的顫振預報[J].振動、測試與診斷,2012,32(1):46-50.Wu Shi,Liu Xianli,Wang Yanxin.Chatter prediction based on continuous wavelet features and multi-class spherical support vector machine[J].Journal of Vibration,Measurement&Diagnosis,2012,32(1):46-50.(in Chinese)

TG502.14;TH17

10.16450/j.cnki.issn.1004-6801.2015.04.020

李宏坤,男,1974年9月生,教授。主要研究方向為顫振穩(wěn)定域分析、動態(tài)系統(tǒng)測控和故障診斷。曾發(fā)表《基于KPCA-SCM的柴油機狀態(tài)識別研究》(《振動、測試與診斷》2009年第29卷第1期)等論文。

E-mail:lihk@dlut.edu.cn

*遼寧省科技創(chuàng)新重大專項基金資助項目(201303002)

2013-07-30;

2013-10-09