基于虛擬現實技術的油氣田數字化工廠建設

中國石油集團工程有限責任公司西南分公司

基于虛擬現實技術的油氣田數字化工廠建設

杜毅 宋光紅中國石油集團工程有限責任公司西南分公司

基于虛擬現實技術,以全面、準確、實時的數字化信息為基礎,以功能完善的一體化軟件系統為手段,以綜合研究、分析決策等勘探開發核心業務需求為主要目的來實現工程信息跨專業、跨部門共享。中心數據庫作為油氣田數字工廠的核心和基礎,從業務流程梳理入手,進行數據庫的概念模型設計,并且根據DBMS進行物理模型設計,確定數據存儲方案,編寫相關SQL腳本。采用了一個中心、二個體系、三大工程的總體技術思路,通過基礎設施、數據資源和應用系統的建設,搭建符合油氣田業務生產的三維數字工廠,實現油氣田二、三維一體化,地面地上一體化以及統一認證、統一操作、統一數據模型、統一維護的目標。

虛擬現實;數字工廠;三維仿真;中心數據庫;模塊;管理

數字化工廠是以產品全生命周期的相關數據為基礎,在計算機虛擬環境中,對整個產品進行數字化仿真建模,對生產過程進行監控、評估和優化,實現工廠數據的可視化查詢、業務系統的高效集成及生產自動化。結合國內外油氣田三維數字工廠建設經驗,采用一個中心、兩個體系(標準體系和安全體系)、三大工程(基礎設施工程、數據資源工程、應用系統工程)的總體框架[1],進行符合油氣田三維數字工廠基本要求的基礎設施建設。

1基礎設施建設

油氣田三維數字工廠基于統一通信技術,在工廠建設統一的AD域、IP電話、一號通、RTX系統、視頻會議系統等通信設施,提高工程內部與外部的溝通協調效率,為項目快速建設爭取了時間。

對于網絡安全,利用廣域網加密和用戶識別的端點準入控制,實現端到端的立體防護,保障生產數據的安全傳輸[2]。

采用了模塊化機房技術、虛擬化服務器技術以及桌面云等前沿IT技術建設三維數字工廠數據中心;同時建設數據容災備份中心,以實現數據異地容災備份。

2數據資源建設

2.1 數據模型

基于EPDM和APDM的思想,構建油氣田三維數字工廠數據模型,包括勘探開發全部專業,打通地上、地下數據,約定各專業數據邏輯結構和規范值,保證數據存儲和管理統一,達到了一次錄入、信息共享、數據一致的目標。數據模型分為14大類數據:基本實體、物探、鉆井、錄井、測井、試油試采、樣品實驗、地質油藏、井下作業、油氣生產、采油氣工藝、動態監測、地面建設、油氣集輸等。

2.2 中心數據庫

2.2.1 建設思路

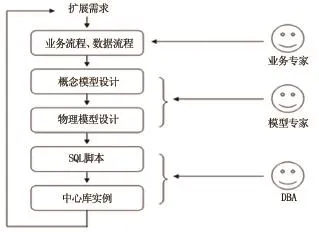

中心數據庫作為油氣田數字工廠的核心和基礎,決定著油氣田數字化工作的成敗。為此,從業務流程梳理入手,結合數據模型,進行數據庫的概念模型設計[3],并且根據DBMS進行物理模型設計,確定數據存儲方案,編寫相關SQL腳本,建立中心數據庫,具體建設思路如圖1所示。

圖1 數據庫建設思路

首先由相關業務的專家進行業務流程和數據流程的梳理和規范,并把規范化的業務流程交給模型專家;其次,模型專家根據規范的業務流程和數據流程,結合EPDM模型設計中心庫概念模型建立物理模型;最后通過SQL腳本和數據庫建設數字工廠中心數據庫。中心數據庫應包括數據主庫、生產管理數據庫、專業數據庫、項目數據庫和專業軟件集成平臺5個部分。

專業數據庫建設主要解決數據源問題,通過規范各專業數據庫數據采集業務流程,實現數據采集的準確與及時,保證數據的一致性。同時通過專業數據庫支持各二級單位的生產管理和生產監控。

生產管理數據庫數據來源于各廠和專業數據庫,主要包括生產管理動態類信息與決策支持類的信息,主要功能是為生產管理者、項目管理者、領導決策者提供數據服務。

項目數據庫是針對特定的區域、地質構造和研究目標,為研究小組建立的工區數據庫,項目數據庫直接支持專業應用軟件的數據存取,實現項目組內或項目組間的數據共享。

一體化專業軟件集成平臺主要解決數據與專業應用軟件的集成問題,規范勘探開發研究的數據流程和工作流程,實現知識共享。

2.2.2 中心數據庫建設

根據目前數據庫管理軟件發展趨勢,管理軟件可選擇Oracle,地震等大塊數據體管理軟件可選擇Land Mark公司的Petro Bank軟件。

數據管理中心硬件包括數據主庫服務器、數據遷移服務器、超大容量磁盤存儲庫、近線存儲磁帶庫、數據加載服務器、備份服務器、備份磁帶庫和磁帶機、打印機、繪圖儀等。

中心數據庫是氣田數據資源管理的核心。完善中心數據庫的模型和結構將會帶動專業庫和項目庫的建設,同時也會給歷史數據遷移提供解決思路。

3應用系統建設

3.1 二、三維一體化平臺

二、三維一體化平臺是基于地面和地下一體化三維場景構建的可視化集成平臺,也是一個自定義工作平臺,主要是對各個業務子系統進行功能集成,并能夠根據不同的用戶權限來配置相應的功能。平臺與中心數據庫相結合,實現各業務系統功能及數據的圖形化、可視化、查詢、定位和展示。平臺具備友好的用戶操作模型、準確的地理信息模型、豐富的標注及設備模型。能夠直觀展示地面、地下場景,方便查看地層、油井等信息[4]。

在集成應用方面,平臺可實現如下功能:①直接用勘探開發生產系統中的數據,形成生產總況圖、生產趨勢線、生產日報等;②新建設備工單,審批工單流程,查看設備位置樹、設備統計信息等;③通過專題圖形式展示應急資源、風險源的分布情況,實現風險源快速定位、應急資源搜索以及相關資料的查詢;④直觀展示腐蝕監測點分布情況及詳細信息等;⑤借助三維工藝流程動畫,與二維工藝流程圖進行對照查看設備實時運行參數,提高工作效率。

3.2 設備設施管理系統

設備設施管理系統開發了資產管理、工作管理、物料管理、采購管理等功能模塊,與SAP系統、管控一體化系統、二三維平臺、AD域、OA系統等相關系統集成。可實現設備三維模型查看、圖像掛接、二維碼識別、郵件提醒、騰訊消息提醒等功能;對油氣處理裝置、供水、供電設施、IT設備資產以及物資的全生命周期實現可視化管理,規范設備管理流程。

3.3 應急決策系統

對風險源、應急資源和搶維修措施進行統一管理,借助二、三維一體化平臺進行應急輔助指揮,快速查找應急資源開展應急搶險工作,提高應急搶險能力。

(1)對風險源、應急資源、HSE相關數據和應急預案的統一管理。

(2)針對某個或某類危險源制定搶維修措施,根據危險類型和等級分配不同應急資源,在險情發生后進行應急搶修時進行實時調用。

(3)借助三維可視化方面的優勢,制作了三維應急案例,將這些案例運用在日常培訓中,縮減演練成本。

3.4 腐蝕監測系統

在三維場景中展示腐蝕監測點位置及腐蝕等級,生成腐蝕統計報表。對管道和設備的腐蝕狀態進行實時監控,并進行科學分析和預測,為管理者提供全面清晰的概貌,實現天然氣的安全經濟開發。

(1)對油氣田內的腐蝕監測點和監測數據進行管理,針對監測點數據的錄入,提供手動錄入和批量導入的功能。

(2)在現有數據的基礎上提高報表分析的功能,對腐蝕信息進行統計。

(3)結合可視化功能,展示腐蝕監測點的分布情況,并可以對檢測點進行定位查找,對腐蝕情況進行分析展示。

3.5 勘探開發生產管理系統

勘探開發生產管理系統集成生產運行、調度指揮、輔助決策于一體,與已建的中心數據庫系統,二、三維一體化平臺建立接口[5],匯總展示生產數據。

(1)采氣工程信息系統。系統與中心數據庫之間的生產數據相互調用,并提供豐富的數據統計、工藝、措施分析等,在系統進入輔助決策、分析指導階段前,做大量的基礎數據準備工作,為輔助生產、指導生產、降本增效提供數據支持和科學依據。

(2)產能建設信息系統。系統將產能建設方案數據分解到每個月以及平均到每天,并及時跟蹤氣藏開發過程,跟蹤各氣井的動態特征,保證氣藏開發方案的實施。

(3)生產運行輔助決策系統。系統通過圖形界面,直觀地反映油氣田各個方面的業務開展情況和生產運行情況,讓生產管理人員及時掌握公司生產運行狀態,為科學決策提供依據。

3.6 管控一體化系統

系統通過OPC Server發布實時數據,被授權的用戶可以在辦公網絡中查看現場實時生產情況、設備運行參數及歷史曲線圖,為其他系統提供數據服務。

(1)通過OPC接口,從生產控制系統中獲取現場實時數據,對轉存在實時數據庫中的生產運行數據和設備運行參數,以圖形化、可視化的方式展示。

(2)集成設備設施管理系統和二、三維一體化平臺,在流程圖上直接調用設備詳細信息和三維模型,并基于實時數據庫為油氣田的其它系統提供數據服務。

(3)對生產過程中的緩蝕劑加注、化驗室工作項目、日常培訓及生產報表進行維護管理。

3.7 視頻監控集成系統

基于二、三維一體化平臺,對廠區的工業視頻監控系統、視頻會議系統進行集成,實現快速訪問,統一監控,借助視頻系統為氣田的安全穩定運行提供輔助決策。

(1)辦公區監控視頻。可對攝像頭進行定位、查看,監控視頻可以全屏顯示并能操控攝像頭云臺。

(2)個人視頻。個人視頻主要實現多人會議,管理人員可方便地邀請在線用戶參加視頻會議。

(3)單兵視頻。在二、三維場景中顯示單兵視頻設備所在位置,分區域展示出所有單兵設備,并可以查看單兵設備信息、邀請加入視頻會議。

3.8 運行維護管理系統

作為數字化工廠系統的運維平臺,系統提供全方位的運行維護管理服務。

(1)為整個數字工廠提供了統一認證、統一授權的服務。

(2)提供服務臺的功能,用戶可以將使用過程的問題反饋到運維系統,運維人員收到用戶反饋情況后進行跟蹤處理。

(3)提供實用性的運維工具,包括數據加密工具、翻譯工具、特殊數據處理和更新工具等。

(4)提供系統運行情況的監測工具,比如服務器內存使用情況監測、服務器負載監測、數據庫連接監測等。

4應用效果

基于虛擬現實技術的數字化工廠通過與中心數據庫的數據共享,與各業務系統集成,實現了油氣田二、三維一體化,地面地上一體化以及統一認證、統一操作、統一數據模型、統一維護的目標。

(1)通過對網絡和硬件的升級改造,提高了通訊質量及信息安全性。服務器虛擬化技術,節約了物理服務器和電能,大大降低維護成本。

(2)中心數據庫和各業務系統高度集成,達到了統一身份認證、統一授權管理,減少數據應用出錯率及提高工作效率的目標。

(3)設備裝配、工藝流程模擬及應急演練的可視化,在原有基礎上大大提高了培訓的效果和質量,節約了培訓開支。

(4)對設備設施腐蝕數據和危險源監控,評估腐蝕情況及危險等級,可有效降低事故發生率和人員傷亡風險。

(5)對生產作業區的遠程監控,實時掌握現場周邊環境及生產情況,降低了巡井成本,能保障設備安全、穩定運行。

[1]劉衛國.現代化、信息化、數字化、智能化及其相互關系[J].中國鐵路,2011,(1):83-86.

[2]劉兵,余忠仁,楊茂.數字氣田建設總體規劃及實施[J].天然氣與石油,2010,28(3):10-14.

[3]施宇鋒,徐寧.數字化工廠及其實現技術綜述[J].可編程控制器與工廠自動化,2011(11):37-39.

[4]杜毅,杜通林,白俊波.基于二三維GIS技術構建數字氣田協同業務平臺[J].天然氣與石油,2013,31(6):1-3.

[5]任曉峰,首曉潔,吳寶祥,等.蘇里格氣田井站數字化建設的標準化[J].油氣田地面工程,2013,32(12):69-70.

(欄目主持 李艷秋)

10.3969/j.issn.1006-6896.2015.8.004

杜毅:高級工程師,畢業于武漢測繪學院,目前從事測量及技術管理工作。

13908077938、243170376@qq.com

2015-06-02

基金論文:PDMS軟件二次開發與數字化平臺搭建(JCF-2013-28)。