溶氣氣浮工藝處理三元復合驅采出水試驗

大慶油田有限責任公司規劃計劃部

溶氣氣浮工藝處理三元復合驅采出水試驗

丁良濤大慶油田有限責任公司規劃計劃部

針對三元采出污水特性,開展了溶氣氣浮工藝處理三元采出污水的現場試驗。試驗表明,通過投加水質調節劑及復合絮凝劑,經兩級氣浮工藝處理后,污水中含油量和懸浮物含量基本可滿足“20、20”注水水質標準。該工藝加藥量為1 200~1 500 mg/L,噸水運行費用約5.90元,具有處理流程簡單、停留時間短、運行效果好、出水水質穩定等特點。

三元復合驅;采出水;溶氣氣浮;含油量;懸浮固體含量

引言

大慶油田開展了大規模的三元復合驅工業化推廣工作,取得了顯著的增油降水效果,比水驅采收率提高20%以上[1-2]。但隨著三元復合驅油技術的推廣和應用,采出污水中含有大量的聚合物、表面活性劑和堿等,導致原有污水處理流程處理效率大幅度降低,采出污水的處理已經成為制約三元復合驅推廣應用的一大難題。聚合物水解聚丙稀酰胺增加了污水的黏度,使污水的膠態性質更加穩定;表面活性劑則降低了油水間的界面張力,增加了乳狀液的穩定性,使油的脫除效率降低;堿的加入使得污水的pH值高達10以上,污水的乳化程度更加嚴重,造成常規水處理藥劑失效[3]。同時,由于堿溶液對巖石的溶蝕作用,導致采出污水中懸浮固體增多且細小,增加了污水的處理難度,用常規水處理藥劑很難處理三元復合驅采出污水[4]。

因此,在南五區開展了溶氣氣浮工藝處理三元復合驅采出水現場試驗。試驗期間三元采出水含聚濃度為640~540 mg/L,黏度為5~8 mPa·s,pH值為8~10,來水含油量為495~174 mg/L,來水懸浮物含量為420~540 mg/L。

1現場試驗

1.1 方案

試驗裝置由溶氣氣浮裝置、高效管式反應器和藥劑組成。原水首先進入高效管式反應器與藥劑充分作用后,使三元污水中三元體系脫穩,然后進入溶氣氣浮裝置,與溶氣水混合。由于氣體密度僅為水密度的1/775,分散的油珠和懸浮固體附著在小氣泡表面,加快浮升速度,從而達到污油、懸浮固體與水高效分離的目的。高效管式加藥反應器由3個特殊設計的混合管道組成,在管道上投加藥劑并輸入溶氣水,通過控制各管段的混合能量和混合時間,使藥劑與污水充分混合,達到藥劑的最佳作用效果。一級氣浮裝置投加酸性pH值調質劑,調節污水pH值;二級氣浮裝置投加復合型絮凝劑,提高懸浮物絮凝上浮效果。

在南五區三元污水站沉降罐進水管道安裝旁通管道,引污水站原水至試驗裝置進口,選擇兩級溶氣氣浮處理技術對三元污水進行現場模擬試驗。通過篩選適宜的藥劑,調整試驗裝置運行參數,驗證溶氣氣浮技術與藥劑組合條件下處理三元采出水的可行性。試驗主要研究溶氣氣浮技術對三元污水中油和懸浮物的去除效果,同時考察所需加藥量和加藥濃度;研究選配的水質調節劑及復合絮凝劑對三元污水的適應性及其處理效果。

1.2 流程

三元污水首先進入調節水箱,均質、均量地調節水箱出水進入第一級高效管式反應器,同時在高效管式反應器內加入水質調節劑,藥劑與三元水在高效管式反應器內充分混合、反應后進入一級溶氣氣浮裝置進行分離;一級氣浮裝置出水進入第二級高效管式反應器,與加入的復合型絮凝劑充分混合、反應后進入第二級溶氣氣浮裝置進行分離,經二級氣浮裝置處理后出水達到注水指標要求。現場試驗工藝流程見圖1。

圖1 現場試驗工藝流程

2試驗效果

依次開展了溶氣未加藥空白試驗、藥劑篩選、參數優化及穩定運行階段的現場試驗。經過空白階段試驗證明,在該水質特性下,沒有藥劑配合的情況下,單純依靠氣浮設備的物理性能,處理三元采出污水基本沒有效果。經藥劑篩選、參數優化調整等階段,最終確定試驗裝置設計處理能力為15 m3/h,實際運行水量為15 m3/h,污水在裝置內停留時間為15 min,酸性水質調節劑投加量為4~5 mg/L,復合絮凝劑投加量為1 200~1 500 mg/L,氣浮裝置回流比為25%。

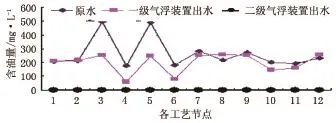

2.1 對油類去除效果

穩定運行期間,試驗裝置對油類去除效果較好。來水含油量為174~495 mg/L,波動較大,平均263 mg/L。經一級溶氣氣浮工藝處理后出水含油量為58~258 mg/L,平均199 mg/L,平均去除率為24.33%。經兩級溶氣氣浮工藝處理后出水含油量為0.50~1 mg/L,平均0.73 mg/L,系統總平均去除率為99.72%。溶氣氣浮工藝各工藝節點含油量見圖2。

圖2 各工藝節點含油量

投加藥劑量在上述加藥量區間內調整,系統出水中含油量指標變化不大,基本保持在1.0mg/L以下。

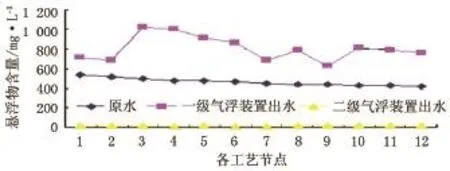

2.2 對懸浮物去除效果

來水懸浮物含量在420~540 mg/L之間波動,平均467 mg/L。經一級溶氣氣浮工藝處理后出水懸浮物含量為620~1 020 mg/L,平均801 mg/L。經兩級溶氣氣浮工藝處理后出水懸浮物含量為14~27 mg/L,平均21 mg/L,系統總平均去除率為95.50%。溶氣氣浮工藝各工藝節點懸浮物含量見圖3。

圖3 各工藝節點懸浮物含量

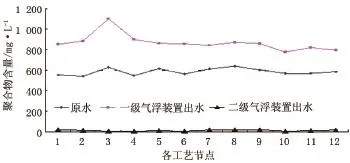

一級氣浮工藝出水中懸浮固體含量和聚合物含量明顯高于原水中懸浮固體含量和聚合物含量。分析認為,由于在溶氣氣浮過程中,污水中部分聚合物被氧化,使得這些聚合物和有機物失穩,形成懸浮固體和短分子鏈的聚合物,導致一級氣浮裝置出水中懸浮固體含量和聚合物含量升高,同時降低了污水黏度。脫穩后的三元采出水進入二級氣浮裝置,使大量斷鏈的聚合物分子和懸浮固體能夠得到有效去除。

三元采出水處理過程中懸浮固體的去除是影響處理效果達標的主要因素,當原水中懸浮固體含量為420~600 mg/L,水質調節劑和復合絮凝劑投加量分別為5、1 500 mg/L時,系統出水水質穩定。當原水中懸浮固體含量<420 mg/L,水質調節劑和復合絮凝劑投加量分別為4、1 200 mg/L時,系統出水水質穩定。系統加藥量需根據來水水質的不同進行實時地調整。

2.3 對聚合物濃度的影響

來水含聚濃度在540~640 mg/L之間波動,平均467 mg/L。經一級溶氣氣浮工藝處理后出水含聚濃度為776~1 100 mg/L,平均869 mg/L。經兩級溶氣氣浮工藝處理后出水含聚濃度為5.7~19 mg/L,平均17 mg/L,系統總平均去除率為96.36%。溶氣氣浮工藝各工藝節點聚合物含量見圖4。

圖4 各工藝節點聚合物含量

2.4 系統浮渣產生量分析

污水處理系統中浮渣的產生量主要受原水中懸浮固體含量和加藥量影響。本試驗流程一級氣浮裝置投加水質調節劑,以水質調節為主,浮渣產生量較少;浮渣主要產生于二級氣浮裝置,由于投加絮凝劑,采出水中懸浮固體、斷鏈的聚合物分子被微小氣泡攜浮至液面。氣浮工藝產生浮渣的特點是含水率低(90.0%~95.0%),但浮渣含有較多的微氣泡,增大了浮渣所占的體積,約占處理水量體積的5%左右。

2.5 運行費用分析

運行費用包括動力費、藥劑費、污泥浮渣處理費及自耗水費(不包括人工、折舊等)。經綜合評價噸水運行成本約5.90元,其中藥劑投加費用為4.10元/立方米。

3結語

(1)通過投加水質調節劑,并結合溶氣氣浮工藝及曝氣機理,該工藝對處理三元污水有效。系統出口除油率達99.72%,平均含油量僅為0.73 mg/L;懸浮物去除率95.50%,平均懸浮物含量為21.0 mg/L。對來水水質變化適應性較強,處理效果穩定。

(2)通過對未加藥溶氣空白階段和加藥穩定階段運行效果對比可見,三元污水處理的關鍵在于使三元污水中三元體系脫穩,加酸性水質調節劑調節pH值的方法對處理三元污水有效。

(3)該工藝同樣也存在加藥量大、后續浮渣污泥產生量多、噸水綜合運行成本高,以及大量污泥、浮渣需進一步深度處理等問題。因此,還需進一步篩選高效藥劑,優化運行參數,降低藥劑投加量及污泥產生量,以進一步提高經濟效益。

[1]方洪波,王春生,陳愚,等.三元復合驅油采出液化學破乳脫水研究[J].化學研究,1996,13(2):136-141.

[2]王鳳蘭,伍曉林,陳廣宇,等.大慶油田三元復合驅技術進展[J].大慶石油地質與開發,2009,28(5):154-162.

[3]Deng Shubo,Yu Gang,Jiang Zhanpeng,et al.Destabilization of oil droplets in produced water from ASP flooding[J].Colloids and Surfaces A:Physicochem Eng Aspects,2005(252):113-119.

[4]申玉星,傅紹斌,徐德慧,等.三元復合驅采出污水處理影響因素研究[J].石油天然氣學報,2006,28(6):169-171.

(欄目主持 張秀麗)

10.3969/j.issn.1006-6896.2015.8.020

丁良濤:工程師,2004年畢業于江漢石油學院給水排水工程專業,現就職于大慶油田有限責任公司規劃計劃部。

13945907068、dingliangtao@petrochina.com.cn

2015-05-25