先進控制器優化和過程監控技術在石化裝置的應用

高寧波 王 琪 劉立業

(1.中國石油化工股份有限公司廣州分公司,廣州 510726;2.北京化工大學信息科學與技術學院,北京 100029)

中國石油化工股份有限公司廣州分公司輕催、蒸餾一、加氫裂化、加氫處理、6.5萬標m3/h制氫、加氫精制三、S-ZORB、連續重整二、脫硫一和重油催化10套生產裝置長期存在自控率不高、報警頻繁及裝置無法平穩運行等問題,而且部分裝置的產品收率長期達不到設計要求。為此,公司組織技術力量對所存在的問題進行分析研究后,決定采用內模-PID控制器優化技術和基于樹狀結構的自控率監控技術來解決以上問題。

1.1 自控率普遍偏低

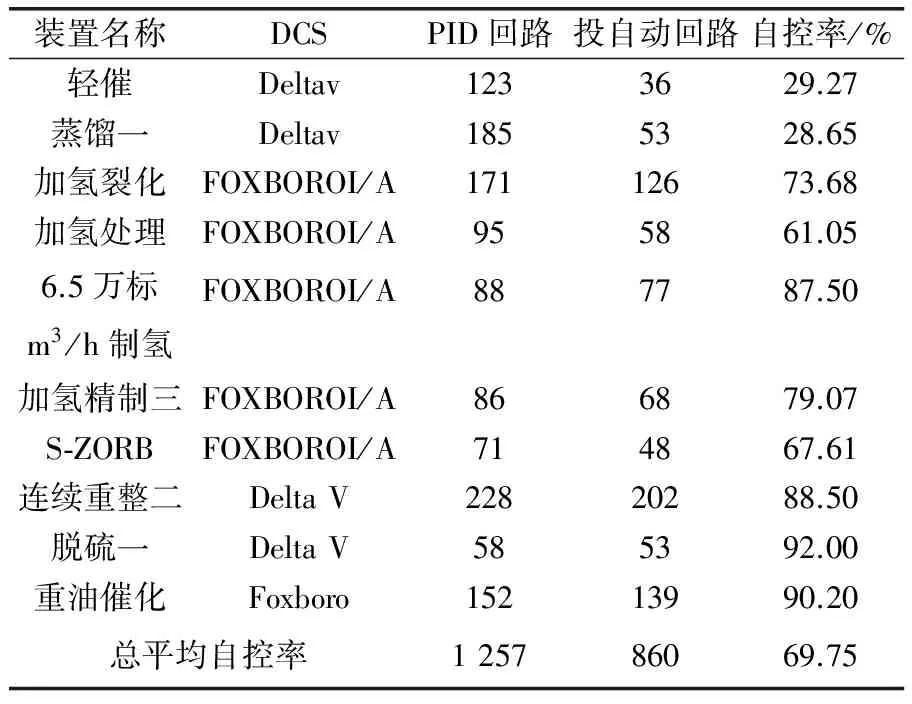

10套裝置的原自控率普遍偏低,見表1。

表1 裝置優化前自控率統計

裝置要投自動控制,則需對控制器的PID參數進行設置和優化。PID是眾所周知的控制形式,但優化設置PID參數是工控領域在持續進行探索和研究的課題[1~5]。

由于多種原因,目前該公司生產裝置中很多PID回路并未投自動控制,或因設置PID參數不當造成投自動后波動太大,只好又改回為手動控制。現場工藝人員和操作工長期以來把問題歸結為工藝回路或儀表問題,實際上大多是由于PID控制形式不當或PID參數設置不合理造成的。

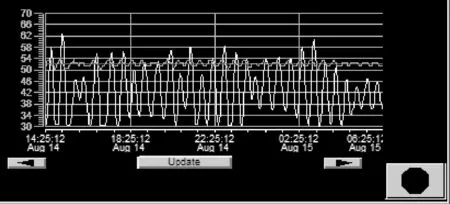

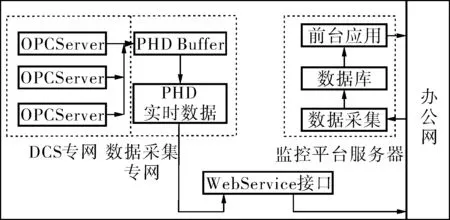

1.2 部分投入自動運行的PID回路波動大

有些回路雖然投了自動控制,但由于PID參數設置不合理,常出現被控量波動幅度過大、振蕩次數多且振蕩幅值很大的情況,這對裝置的平穩運行、保證產品質量及降低能耗等都有不利影響。其中加氫精制三T5002液位LIC5205的控制效果如圖1所示,雖然該回路投運自動控制,但由于PID參數設置不合理,液位波動大,特別是閥門出現了大幅振蕩,導致了下游的不穩定。

圖1 T5002液位LIC5205控制波動曲線

1.3 串級控制等復雜回路未投運

裝置中串級、比例及選擇控制等回路對于裝置的平穩運行和產品質量有重要影響。項目實施前,10套裝置的串級回路全部沒有投運自動,對于裝置的平穩運行產生了很大影響。

1.4 裝置操作頻繁

裝置越復雜,設備間的關聯耦合因素就越多,加上有的回路投不上自動控制、有的回路投自動控制效果不好[6,7],所以操作工需要時刻關注生產情況進行操作,操作強度較大。

1.5 自控率監控和統計分析方式原始

由于該公司尚無自控率自動監控和分析系統,因此相關人員只能根據現場工作人員的統計數據進行相關統計和分析比較,周期長、準確性和效率低。

1.6 控制器參數的優化效果難以展現

針對自控率不高的問題,可對現場裝置進行控制器優化,進而改變調節控制器的投運,減輕操作工的壓力和強度,提高裝置運行的平穩率,實現提高產品合格率/收率及節能降耗等目標。

但是,該公司缺乏有效、直觀的對生產裝置自控率進行監視和對比分析的方法,控制器優化后的效果難以迅速展現,只能通過人工統計得到一些不太準確的籠統信息。

1.7 控制器參數優化后效果難以保持

基于當前我國石化行業自控領域的現狀,多年來企業中的裝置自動化水平一直處于低位,這導致操作工養成了手動控制裝置的工作習慣[8,9]。

根據長期的實施經驗,發現即便在進行控制器優化后,優化效果也難以長期維持,其中一個主要原因就是操作人員的工作習慣。為此,該公司需要一種有效的監控手段,督促操作工和相關人員更加關注和重視裝置/回路的自動運行投運情況,以便長期保持控制器優化及先進控制等優化后的效果。

1.8 先進控制的實施需改善基礎回路的運行

當前以多變量為核心的先進控制(APC)在石化行業廣泛應用[10,11],但是多變量先進控制是建立在單變量PID基礎之上的,由于單變量PID整定不良,控制效果不好,使多變量先進控制不能投入使用。因此,改善基礎回路運行狀態,是先進控制實施的前提條件。

2 解決問題的方法

經過仔細研究,技術人員認為采用內模-PID控制器優化技術和基于樹狀結構的自控率監控技術,是解決以上問題的有效方法。

2.1 內模-PID控制器優化技術

運用先進控制整定和優化PID控制器的形式和控制器參數[12,13],既保留了先進控制的優點又保持了PID的魯棒性,同時避免了先進控制單獨運用的缺陷。本項目就采用了內模先進控制優化并整定PID控制器。

內模-PID控制器優化工作原理如圖2所示,可方便地建立內模先進控制和普通PID控制之間的轉換關系,即:

Gc=(1+CGm)-1C

(1)

式中C——PID控制器;

Gc——內模控制;

Gm——辨識得到的回路對象模型。

圖2 內模-PID技術優化整定PID控制器原理

可由Gc求解出C,從而得到PID參數,完成內模-PID控制器的優化整定,并且優化整定后的PID具有內模先進控制的快速及準確等優點。

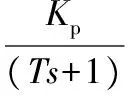

現以一階純滯后回路對象為例介紹內模-PID的具體轉換技術[14]。

一階純滯后回路對象的模型為:

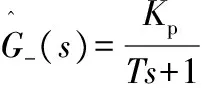

(2)

分解可得:

(3)

由圖2的轉換過程和式(1)的轉換關系可得:

從而將PID參數K比例、Ti積分、Td微分最終化簡為:

2.2 基于樹狀結構的自控率監控技術

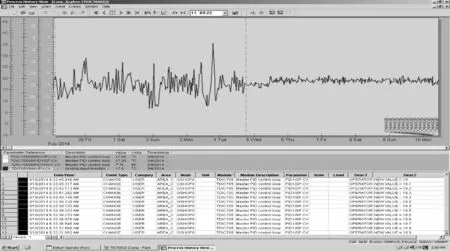

廣州分公司、作業部(煉油一部、煉油二部、煉油三部、煉油四部、化工一部、化工二部)、生產裝置、裝置畫面和回路構成的分層樹狀結構如圖3所示。按照分層分別統計廣州分公司、作業部、生產裝置、裝置畫面和回路的自控率。

圖3 分層樹狀結構

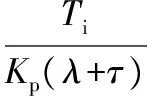

數據來源于DCS采集到的回路手動/自動/串級狀態數據(MODE),由數據采集專用網絡完成,各裝置的數采機將工程師站上的數據采集到廣州分公司信息中心的實時數據庫PHD中。其中自控率數據采集的網絡架構如圖4所示。由于上層應用開發只能基于關系型數據庫,所以使用了關系型數據庫(Microsoft SQL Server 2008,MSSQL),MSSQL起到了數據的緩沖、存儲和統一化的作用。實時數據庫PHD和MSSQL之間的數據交換通過單獨開發的定時數據采集服務完成。

圖4 自控率數據采集網絡架構

自控率的計算方法是每隔一定時間(如3min),通過實時數據庫采集一次現場裝置的實時自控狀態數據,則某節點的實時自控率=當前節點投自動回路數÷當前節點所有參與統計的回路總數。實時數據每隔3min重新采集并更新一次,每次采集都會得到一批數據,即一個采集點。將所有采集點的數據均存儲下來作為歷史自控率和歷史平穩率查詢時的依據。某節點在某個時間間隔的歷史自控率=當前節點在此時間內所有投自動的回路采集點總數÷當前節點在此時間間隔內所有參與統計的回路采集點總數。

系統支持各裝置(如蒸餾三及輕催等)同級節點實時自控率的查詢與排序、歷史自控率同級節點的同比及環比查詢等;支持班組查詢功能,可以查詢到某一時刻某個自控率采集點下的工作班組信息,便于開展評比及責任追究等工作。

廣州分公司基于樹狀結構的自控率監控系統的功能模塊如圖5所示。

圖5 自控率監控系統功能模塊框圖

3 優化方案的實施

3.1 每套裝置回路控制器形式的優化

需要注意:改變PID的控制形式后要在DCS進行組態調整。

3.2 給定PID回路PID參數的優化整定

對于一個回路對象,對其對象選定了PID控制形式,根據對象的具體特點,采用內模-PID控制技術整定PID參數,使得被控對象穩定、響應速度快且控制精度高。

3.3 建立樹狀結構的自控率監控系統

建立樹狀結構的自控率監控系統后,各裝置、裝置各畫面、畫面各回路的自控率一目了然,可以方便地開展實時自控率和歷史自控率的評比考核,同時充分地展現和保持內模-PID控制技術實施后的成果。

4 應用效果

4.1 自控率大幅度提高

優化與監控項目實施后,對不同的回路特性采用不同的PID控制形式,對選定的PID控制形式優化了PID控制參數。圖6以樹狀結構的自控率監控系統展示了廣州分公司煉油二部裝置在優化項目實施過程中自控率逐步提升的情況。

圖6 裝置自控率在項目實施過程中的動態變化

該公司的10套裝置進行優化后自控率提高到了95%以上。

4.2 提高了控制精度

重整回收塔塔頂溫差串級控制TDIC70505回流量控制塔頂溫差直接影響苯的回收。優化前溫差在5~40℃,優化后為18~23℃,波動范圍降為優化前的1/7。優化前后的控制效果對比如圖7所示。

圖7 TDIC70505優化前后的控制效果對比

重整分餾塔T201液位控制回路LIC21301優化前控制的效果如圖8所示,波動范圍在42%~82%,影響分餾效果和T201的平穩操作。優化后的控制效果如圖9所示。

圖8 重整LIC21301優化前控制效果

圖9 重整LIC21301優化后控制效果

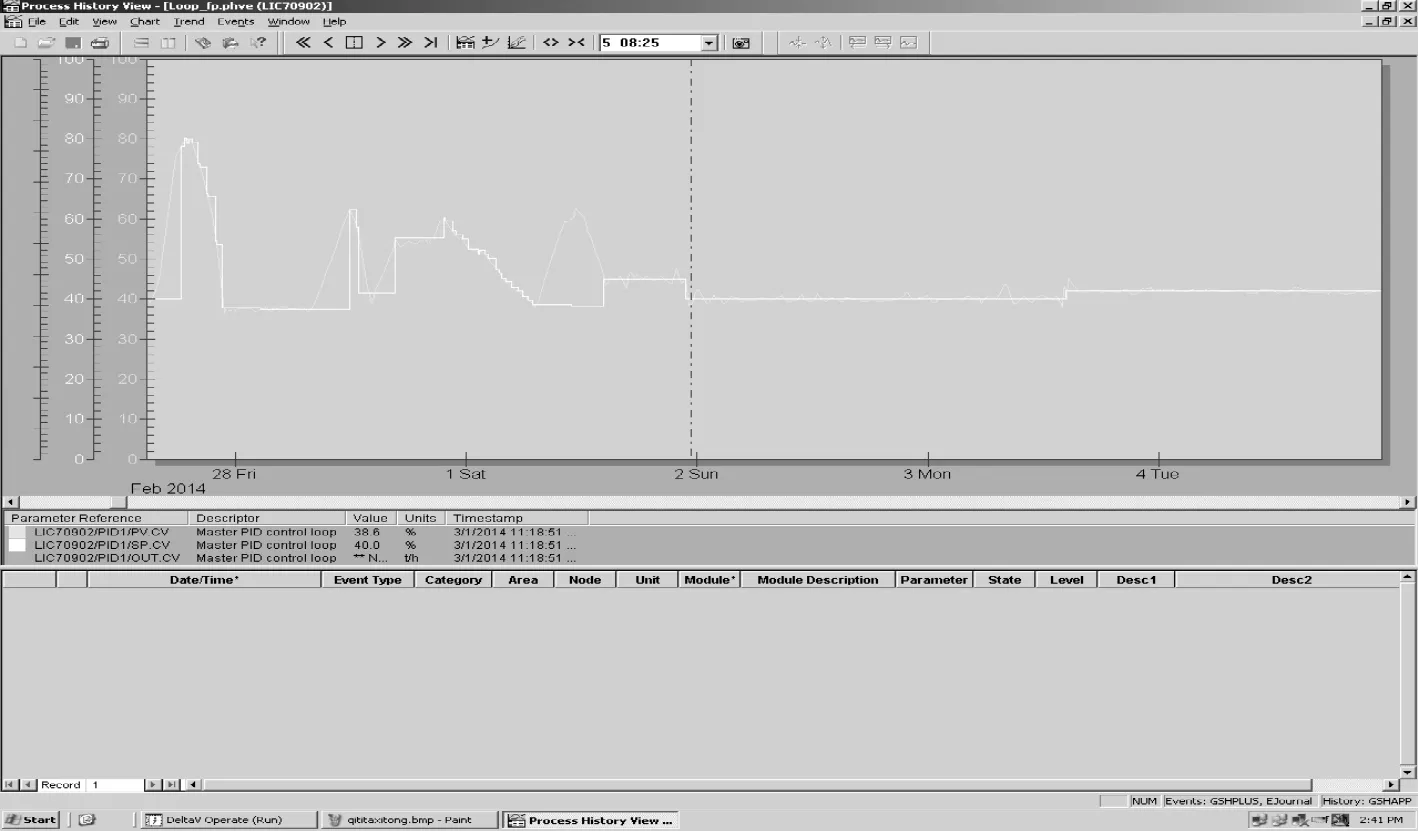

苯精制系統回流罐串級控制LIC70902和FIC70902,優化前副回路FIC70902長期處于超量程狀態;優化前LIC70902在40%~80%波動,優化后波動范圍在39%~43%,優化前后的控制效果對比曲線如圖10所示,大幅降低了操作人員的工作量,同時保證了裝置的平穩運行。

圖10 LIC70902優化前后控制效果對比

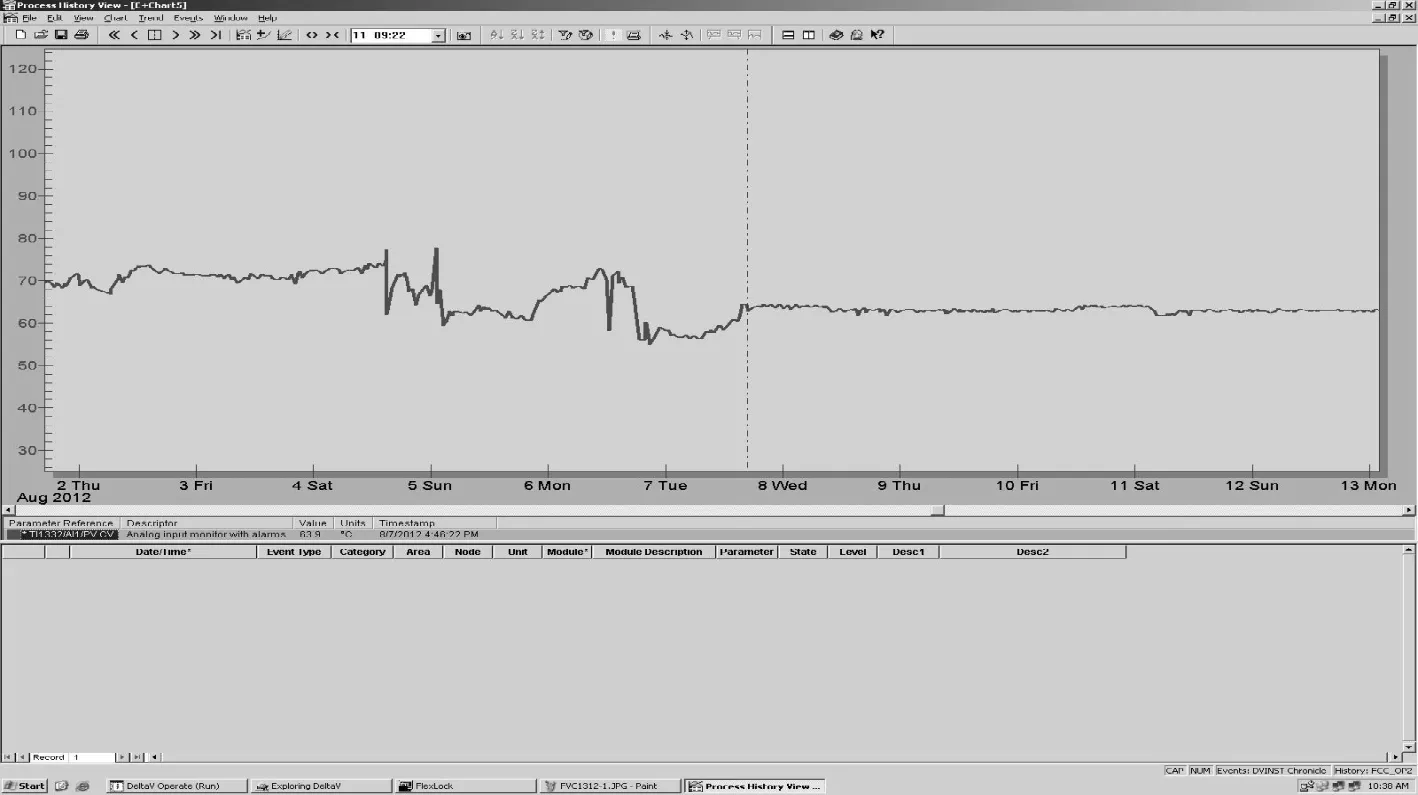

項目實施前TI1332在55.0~78.6℃頻繁波動,屬于人為頻繁操作所致。項目實施后TI1332被自動控制在63.9℃±1℃,如圖11所示。

圖11 項目實施前后TI1332控制效果對比

4.3 增加產品合格率、提高收率、節能降耗

4.3.1脫硫一

脫硫一裝置在項目實施前液化氣脫硫的串級控制沒有投運,液化氣出產品的流量表經常歸零,造成累計產品流量表測量偏差和塔內平衡不穩定致使液化氣損失較多。項目實施后,液化氣收率提升了1.983%(表2),考慮到一些未盡因素,保守取該數值的20%進行計算。

表2 優化措施實施前后液化氣收率統計 %

這6個月的平均液化氣進裝置量為每月46kt,市場上的液化氣價格約為每噸4 700元,項目實施后全年收取的效益為1 028.9萬元。

4.3.2重催

優化后汽油收率略有提高,鑒于DCS中還有些組態需要修改但目前難以修改,修改完后單體能耗還會有較大降低,輕組分收率還會有提高。取優化前后3個月的汽油收率作對比,見表3。

表3 汽油收率變化 %

汽油價格為每噸5 600元,目前加工量為110萬t/a,從表4可以看出汽油收率有0.71%的提高。保守估計收率提高,汽油收率按照平均值42%計算,汽油產量46.2萬t,取平均差值的20%進行計算,全年獲取的效益為367.38萬元。

4.3.3重整二

重整二裝置經過長時間的優化,取得了較明顯的效果。二甲苯和苯的收率略有提高。重整的加工量為100萬t/a,苯的價格約為每噸8 500元,二甲苯價格約為每噸8 700元。從表4可以看出,苯的收率提升了0.822 5%,二甲苯的收率提升了3.079 17%。苯的產量就以8個月的平均收率4.494 0%計算,產量為4.494萬t。二甲苯的產量就以7個月的平均收率23.897 00%計算,產量為23.897萬t。效益計算結果:苯收益314.19萬元,二甲苯收益6 401.36萬元。

表4 重整二裝置中苯和二甲苯收率變化 %

注:2013年12月的2.66%不取,因為二甲苯生產6天后改走汽油線了。

4.4 降低操作工勞動強度

由于存在各種干擾,而產品的質量要求又較高,裝置的操作彈性較小,且很多回路都投不上自動,所以操作工需要時刻盯著操作屏進行操作,稍有疏忽就可能產生事故或影響產品質量,操作工勞動強度大。

項目實施后10套裝置的勞動強度降低到了以前的1/5以下,由于裝置平穩率大幅提升,報警次數降低為項目實施前的1/10以下。

4.5 促進了觀念和管理的轉變

通過本項目的實施,工藝人員體會到裝置高自控率的運行完全可能,并且能高水平、高平穩率的投入自動。通過比較前后的差別,工藝人員真正體會到了高水平自動控制的優越性。

5 結束語

中國石油化工股份有限公司廣州分公司10套生產裝置成功應用內模-PID控制器優化技術和基于樹狀結構的自控率監控技術,解決了裝置長期存在的自控率低、平穩率低及報警頻繁等問題,不但大幅度提高了裝置的自控率(長時間保持在95%以上),還大幅度提高了回路的控制質量,提高了裝置平穩率,降低了現場操作人員的勞動強度,提高了產品的質量和收率,達到了節能降耗的目的。而且工藝人員也體會到裝置可以在高水平自動控制下平穩運行,促進了操作人員形成手動比自動穩、手動比自動好的操作觀念。

[1] Ziegler J G,Nichols N B.Optimum Settings for Automatic Controllers[J].Journal of Dynamic Systems Measurement and Control,1993,115(2B): 759~768.

[2] Hang C C,Astrom K J,Ho W K.Refinements of the Ziegler-Nichols Tuning Formula[J].IEE Proc-D,1991,138(2):111~118.

[3] Nishikawa Y,Sannomiya N,Ohta T,et al.A Method for Auto-tuning of PID Control Parameters[J].Automatica,1984,(20):321~332.

[4] 蔣新華.自適應PID控制[J].信息與控制,1988,17(5):41~50.

[5] 李斌.制約控制回路自控率的因素及解決方案[J].科技資訊,2011,(16):29~30.

[6] 王林,周承勝,楊建峰,等.DCS管理功能的開發與利用[J].化工自動化及儀表,2014,41(4):462~465.

[7] 吳重光,夏迎春,納永良,等.我國石油化工仿真技術20年成就與發展[J].系統仿真學報,2009,(21):6689~6696.

[8] 吳重光,沈承林,侯貴海,等.石油化工過程仿真器的最新進展[J].系統仿真學報,1990,(3):38~43.

[9] 王立行.石油化工過程先進控制技術的現狀與發展趨勢 [J].煉油設計,2000,30(2):6~11.

[10] 李志良,徐志昕.先進控制技術在石油化工工業中的應用[J].數字石油和化工,2008,(2):2~6.

[11] 趙志誠,劉志遠,張井崗.一種時滯過程內模PID控制器魯棒整定方法[J].信息與控制,2010,39(5):526~530.

[12] 陶睿,肖術駿,王秀.基于內模控制的PID控制器在大時滯過程中的應用研究[J].控制理論與應用,2009,28(8):8~10.

[13] 王宇輝.內模控制方法的研究和設計[D].北京:北京化工大學,2004.

[14] 靳其兵,劉明鑫,馮春蕾.基于全極點逼近的時滯IMC-PID控制[J].電子質量,2008,(8):1~2,5.