新型油凈化裝置的設計和應用

蔡益軍 郭丙君

(華東理工大學信息與工程學院,上海 200237)

隨著電廠發電機組單機功率的增大,電力變壓器功率、電壓等級的提高,世界各國對汽輪機潤滑油、變壓器絕緣油和抗燃油的品質要求越來越高。所以,研發制造高性能油凈化裝置迫切而現實。以潤滑油含水率對滑動軸承的影響為例,SAE20標號的潤滑油,如果含水率0.400‰對應的軸承壽命為1.00,那么含水率降至0.100‰,對應軸承壽命為1.98;當含水率降至0.025‰,對應軸承壽命為4.98[1]。可見油中含水率對軸承壽命的影響是巨大的,降低含水率能有效延緩油品的劣化[2]。同時高含水率也是導致抗燃油劣化的主因[3,4],變壓器絕緣油含水率、含氣率對設備壽命也有一定影響。因此筆者詳細介紹了一種新型氣泡式真空油凈化裝置的先進工作原理和電氣自控設計,并給出了裝置的性能參數和使用效果。

在一定的真空條件下,決定油水、油氣分離效率的關鍵是氣液兩相的傳質界面面積(溫度另行考慮)。因此,傳統真空油凈化裝置通常采用噴淋方式,以增大液體表面積,使油滴在氣相內快速下落,油滴表面為傳質界面。而本裝置采用的全新方法是:在真空腔內的油層底部引入微量經凈化的氣體,在油內制造大量細微的“空泡”,形成油與“空泡”的兩相混合體。由于“空泡”內的絕對壓力遠小于水的飽和蒸汽壓和氣體(包括總烴氣體)在油中的分離壓,油內的水蒸氣和其他氣體穿過“空泡壁”向空泡內不斷遷移(這里“空泡”表面為傳質界面)[5]。

該工作原理的先進性就在于:連續制造細微“空泡”,密密麻麻分布在油內,使傳質界面增加;隨著大量“空泡”在油中不斷上升,“空泡”體積會逐漸增大(絕對壓力降低),這既是蒸發表面積不斷擴大的過程,也是蒸發表面不斷更新的過程(空泡在油層內慢速向上運動),最終帶有水蒸氣和其他氣體的“空泡”升至油面并破裂,釋放的水蒸氣和其他氣體被真空泵抽走,從而油水和油氣分離效果得到極大提高。

另外,裝置流程設計把真空室設計成多腔串聯形式,油品在每個腔內進行逐級凈化,因此最終凈化純度特別高。油凈化裝置基本原理如圖1所示。

圖1 油凈化裝置基本原理框圖

圖1中粗、精濾油器的作用是除去油中的固體顆粒,以提高清潔度。根據用戶需要,針對磷酸酯抗燃油可配置專用除酸濾芯,以降低油品酸值度,提高電阻率。

2 電氣控制系統的硬件設計

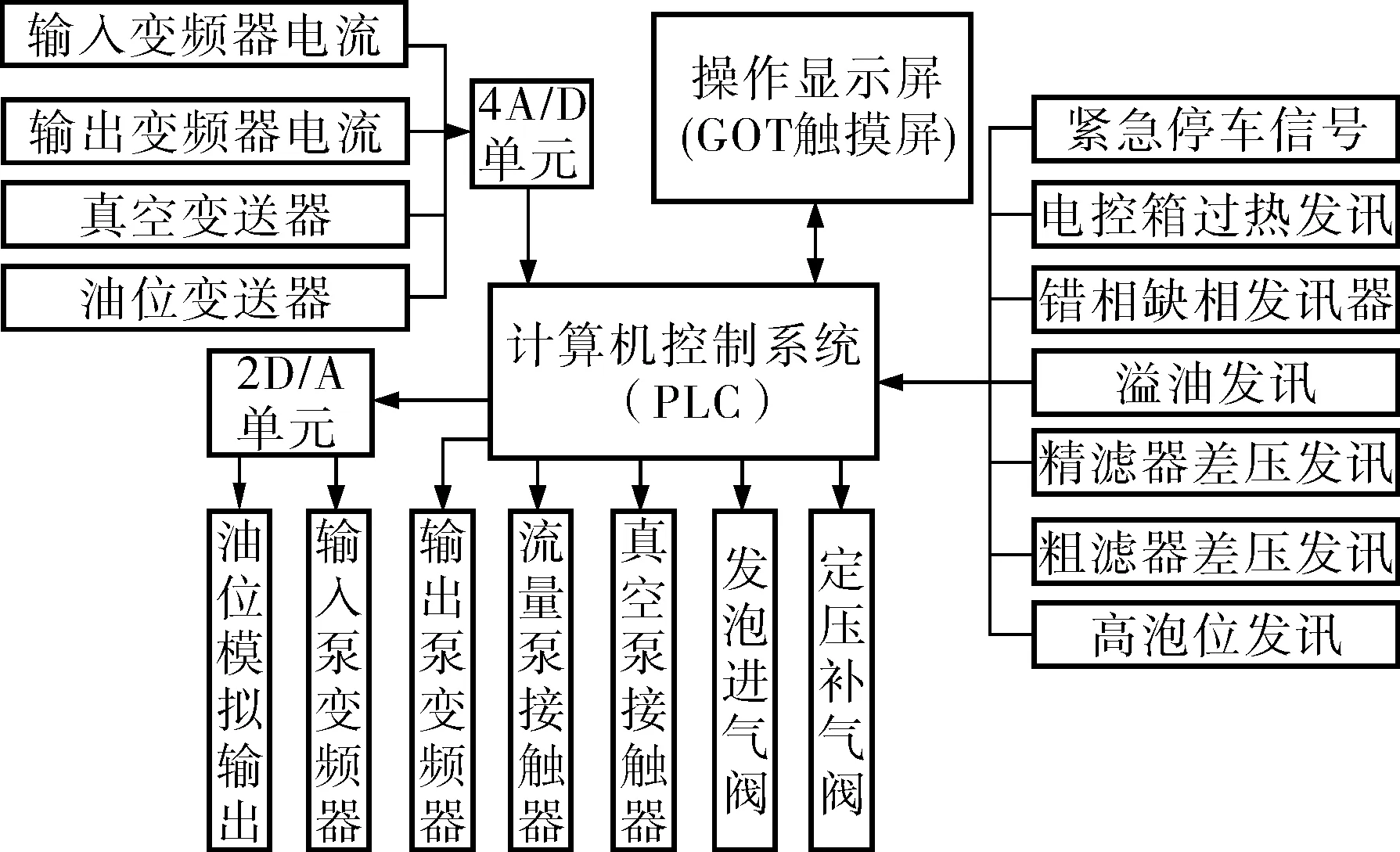

電氣控制系統硬件框圖如圖2所示。

圖2 電氣控制系統硬件框圖

筆者采用PLC(型號FXIN-40MR)作為主控制器,并配置了一個4A/D和一個2D/A功能單元,GOT(型號GT1150)作為顯示操作屏。裝置工作流量控制和油位控制通過兩臺變頻器(型號FR-E740)實現。為確保裝置連續在線運轉,配備兩個信號測量變送器和多個信號發訊開關,簡述如下:

a. 真空(絕壓)變送器監測主真空容器內的真空度,真空度能反映真空泵的工作狀況,其受工作流量、油品含水率和含氣率影響。油位(差壓)變送器監測油位高度,用于油位控制。

b. 設置高泡位發訊器(對射式光電開關)和溢油發訊器(浮球液位開關)分別監測油泡沫和溢油杯內的存油量。只要這兩個開關有一個動作,就聯動停車,采取雙重保護措施,防止油品溢入真空泵。

c. 輸出變頻器分八檔控制工作流量,其控制信號直接來自PLC的輸出繼電器的開關信號,輸入變頻器通過連續調節輸入流量的大小以控制油位高度,其控制信號來自2D/A單元。

3 電氣控制系統的軟件設計

系統軟件的控制功能流程如圖3所示,圖中方框代表顯示操作畫面,尖括號內文字為按鈕名稱。

由圖3可知,在最主要的自動連續模式中設計了3種工作模式,以適應不同品質的油品。真空連續模式,即真空系統工作在盡可能低的絕壓范圍內(例如0.5~1.5kPa),該模式為常規運行方式,脫水、脫氣效率最高;定壓連續模式,系統通過通斷補氣電磁閥,使真空系統工作在較高的絕壓范圍內(例如2~4kPa),該工作模式適用于泡沫特性較差的油品,或油品含水率極高的情況;常壓連續模式,即關閉真空泵,讓真空系統工作在常壓條件下,該工作模式適用于水分達標的油品,系統運行不具有脫水脫氣功能,僅起常規過濾或除酸作用。 方便調試檢修和故障檢查,軟件設計了設備調試和輔助工具功能。設備調試功能包含:設備點動操作、氣密性檢查、設備標定及屏蔽字設定等功能。輔助工具功能包含:注冊、黑匣子、累計量統計和其他功能。

圖3 系統軟件的控制功能流程

軟件程序有完備的監測功能,運行中出現異常或故障,會彈出故障顯示畫面,并采取相應措施。為防止現場無關人員觸摸屏幕,部份工作模式還具有鎖定功能。整個GOT操作顯示由二百五十多個分畫面組成。

4 油凈化裝置的性能與應用

裝置處理油品種的種類涵蓋汽輪機潤滑油、磷酸酯抗燃油及變壓器絕緣油等工業用油。裝置設計額定流量有500L/h至18 000L/h多個等級。目前已有近百臺油凈化裝置在國內電廠或變壓器制造廠運行。

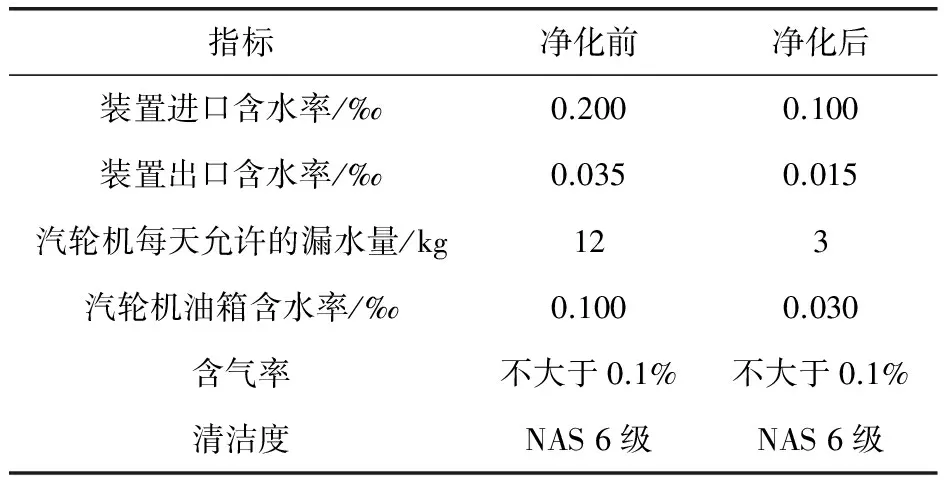

應用于汽輪機潤滑油。表1給出了汽輪機潤滑油凈化前后(額定流量為6 000L/h)的指標變化。

由表1可見:針對汽輪機軸封漏水高達每天12kg的情況,配備額定流量為6 000L/h的新型凈化裝置,就能達到國家標準(目前我國300MW發動機組的汽輪機油國家標準為不大于0.100‰)[6],可見裝置的脫水效率較高。

表1 汽輪機潤滑油凈化前后的指標

應用于磷酸酯抗燃油。電廠磷酸酯抗燃油的凈化裝置也獲得廣泛應用。例如,裝置額定流量500L/h,凈化后油品指標達到含水率不大于0.040‰、含氣率不大于0.1%、清潔度(NAS)不大于5級、酸值不大于0.1mgKOH/g。

應用于變壓器絕緣油。裝置在變壓器絕緣油的脫水脫氣方面不僅效率高,而且最終精度高。以下給出的變壓器絕緣油凈化后的主要指標,均達到或優于國標(GB/T 7595-2008)中有關設備等級為330~1000kV的質量指標:

額定流量 6 000L/h

油含水率 不大于0.004‰(國標不大于0.010‰)

油含氣率 不大于0.1%(國標不大于1.0%)

清潔度(NAS級) 5

擊穿電壓 不小于65kV(國標不小于60kV)

介質損耗因數 不大于0.005(國標不大于0.005)

綜上所述,新型油凈化裝置降低了油品含水率,對延長設備壽命,保證設備安全運行影響深遠。同時,延長油品的使用期限(再生),對環境保護也十分有意義。

5 結束語

介紹了在真空條件下,利用“空泡”原理對油品進行高性能的油凈化處理,并應用PLC和觸摸屏組成控制系統進行了控制,實際應用取得了較好的效果,具有推廣價值。另外,該裝置的電控設計在操控性和智能分析方面也有較大的參考意義。

[1] 馬先貴,丁津原.論節能的必要手段——油品清潔度的有效控制[C].2006全國摩擦學學術會議論文集.哈爾濱:中國機械工程學會摩擦學分會,2006:27~33.

[2] 黃福良.汽輪機潤滑油帶水的危害及處理對策[J].科技視界,2012,(29):301~304.

[3] 薛來,楊延,張萍,等.Anvol PE抗燃油酸化原因探析[J].上海電力學院學報,1994,15(4):8~12.

[4] 王國蓉.磷酸酯抗燃油劣化的原因分析及處理[J].華電技術,2012,34(7):38~41.

[5] 韓德剛,高執棣,高盤良.物理化學[M].北京:高等教育出版社,2009.

[6] GB/T 7596-2008,電廠運行中汽輪機油質量[S].北京:中國標準出版社,2008.