基于LabVIEW的PID自整定控制器設計

楊 智 陳雨琴

(中山大學信息科學與技術學院,廣州 510006)

目前,在工業過程控制中,幾乎90%以上的控制回路都在使用PID控制器[1]。傳統的PID控制器結構簡單、便于調整,是一種魯棒性好的控制器,1942年由Ziegler J G和Nichols N B得出的PID參數工程整定法在工業控制中被普遍應用[2]。但對于大型現代過程工業中一些包含幾十甚至數百個PID控制器的分散控制系統,傳統的PID控制器顯然難以實現良好的控制效果[3]。1984年瑞典著名學者?str?m K J和H?gglund T提出了繼電反饋方法,將繼電反饋技術應用于PID控制器的自整定,其基本原理是在繼電反饋作用下觀測被控過程的極限環振蕩,并由此確定被控過程的基本特征,然后計算出PID控制器的參數[4]。該方法易于實現、耗時較少且使用簡單,操作者只需按下按鍵就可以自動整定出PID控制器的參數,已廣泛應用于工業PID參數自整定中。

LabVIEW是一種基于G語言的高效工程開發平臺,含有大量的內置功能,它與測量、自動化硬件完美結合完善了數據采集處理和分析功能,滿足了控制算法研究的需要。用戶可以在LabVIEW環境下編寫應用程序,通過交互式的圖形化前面板來控制系統,并直觀地顯示所得結果,減輕了編程工作量。因此,筆者以LabVIEW為開發平臺設計了基于繼電反饋的PID參數自整定控制器,并進行仿真分析和實時控制實驗。

1.1 PID控制器的基本結構

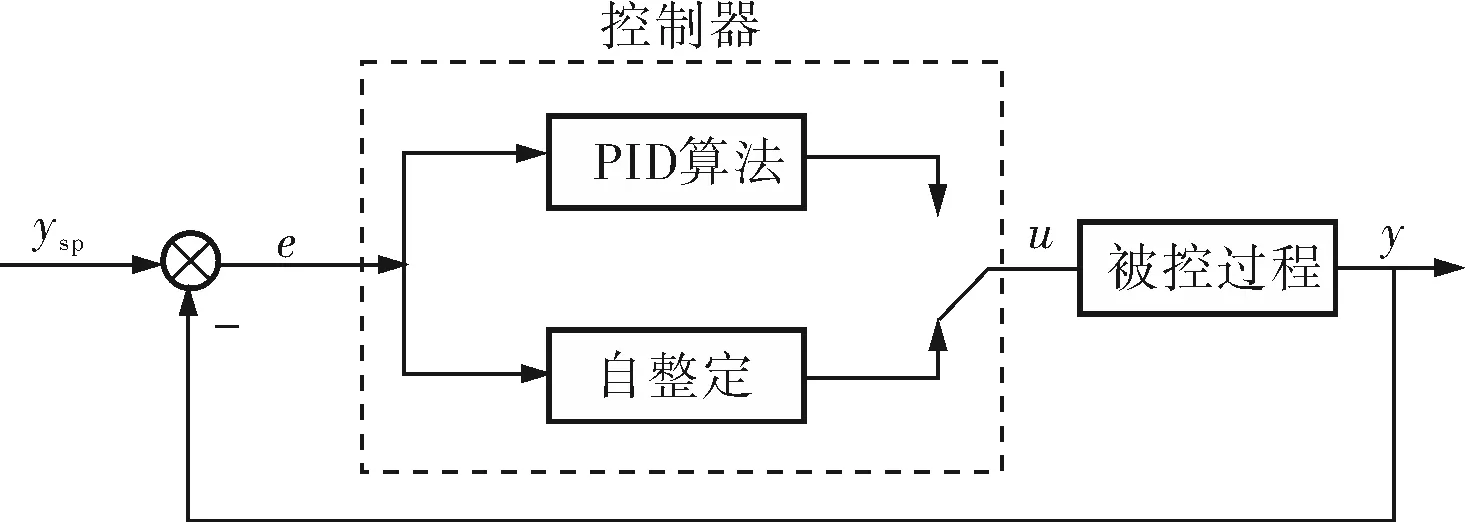

常規反饋控制系統的結構如圖1所示,其中y為系統輸出;ysp為設定值;e為控制誤差,e=ysp-y;u為控制信號。

圖1 常規反饋控制系統結構框圖

PID控制器包括比例、積分、微分3個部分,分別代表“過去”、“現在”和“未來”的控制誤差。PID控制器能否有效地發揮作用與參數整定有很大關系。對于一個結構和控制方式確定的系統,這3個參數取值的優劣將影響PID控制器的性能,參數整定不當不但會影響控制質量,還可能導致系統不穩定。這3個參數對系統的動態和靜態性能有不同的影響,在實際運用中需要配合使用才能獲得良好的控制效果。

經典的PID控制器的傳遞函數為:

(1)

式中Kp——比例增益;

Td——微分時間;

Ti——積分時間。

由于PID控制器的應用范圍極其廣泛,在不同的應用中對PID控制器的性能要求也不盡相同,故需要對PID控制器的結構進行有針對性的改動以達到更好的控制效果。當控制系統存在高頻測量噪聲時,PID控制器的微分作用可能導致控制信號過大。在實際的PID控制器中必須對微分增益限幅,將PID控制器的傳遞函數改寫為:

(2)

其中N通常取3~10。

1.2 繼電反饋PID自整定方法

繼電反饋PID自整定方法是一種基于非參數模型辨識的自整定方法。自整定調節期間,在閉環控制回路中加入繼電特性的非線性控制使被控過程產生極限環振蕩,由極限環振蕩曲線得到動態過程數學模型的特征參數,即臨界比例系數Ku和臨界振蕩周期Tu,再利用Z-N臨界比例度PID參數整定表計算出對應的PID參數。自整定調節過程結束后,系統將自動切換到PID控制模式[5]。該方法相比之前的各種PID參數自整定技術耗時少且易于使用,全程只需要確定一個參數即可自動整定出PID控制器參數。系統結構框圖如圖2所示。

圖2 自整定控制系統結構框圖

描述函數法是最常用的確定臨界增益和臨界振蕩周期的方法之一,繼電反饋方法可通過非線性系統的描述函數法來說明。當系統處于等幅振蕩時,非線性環節輸入為一個正弦信號e(t)=Asin(ωt),在標準繼電情況下,繼電輸出u(t)將是一個周期為Tu、幅度為M的方波信號,用傅里葉級數表示為:

(3)

理想繼電特性N(A)用描述函數表示,可以簡化成u(t)的基波成分與輸入正弦曲線的幅度之比,即N(A)=4M/πA,這里M是繼電特性幅值,A是振蕩曲線的幅值。

閉環系統產生極限環振蕩的條件為:

1+N(A)Gp(jω)=0

(4)

其中Gp(jω)為被控過程。

Z-N臨界比例度公式的參數Ku和Tu可以通過以下方程表示:

(5)

Tu=(Tmax-Tmin)×2

(6)

式中Ku——繼電特性在傳輸幅度為等幅振蕩的正弦信號時的等價臨界振蕩比例增益;

Tu——臨界振蕩周期。

幅值A可依據如圖3所示的基于繼電特性的PID參數自整定算法的控制過程曲線計算:

(7)

其中ymax和ymin分別為自整定過程中系統進入穩定的等幅振蕩后系統輸出量的最大值和最小值,Tmax和Tmin為其對應的時間。

圖3 繼電振蕩自整定過程曲線

由此,基于繼電特性可以設計出實用的PID參數自整定控制器。待自整定達到等幅振蕩之后,結合式(5)~(7)計算臨界增益Ku和振蕩周期Tu,再由Z-N臨界比例度整定表(表1)計算PID控制器的參數。自整定過程結束后,系統將切換到PID控制模式。

表1 臨界比例度PID參數整定

2 基于LabVIEW PID控制器的實現

2.1 PID控制器的設計

根據1.2節中的繼電反饋PID自整定原理,利用LabVIEW軟件開發平臺設計了基于繼電反饋PID參數自整定控制系統,操作者只需簡單地按一下按鍵,即可自動整定出PID控制器參數。

LabVIEW對采集到的被控過程輸出量進行標度變換,再將標度變換后的值與期望值進行比較。自整定開始時,如果被控過程輸出量小于期望值,則控制量為繼電器導通狀態輸出的電壓幅值M。反之,如果控制過程輸出量大于期望值,控制量變為關斷狀態時輸出的電壓幅值m。將控制量轉換為PWM波輸出到模擬輸出通道,其中M對應100%占空比,m對應0%占空比。自整定結束后,LabVIEW將由極限環振蕩曲線計算出被控對象的特征參數Ku和Tu,再利用Z-N臨界比例度整定公式計算出PID控制器參數,并將計算所得的PID參數載入PID控制器,同時切換到PID自動控制模塊。為了減少調節實驗的時間,筆者設計在系統檢測到被控過程輸出值的第二個波谷時進行切換[6]。

2.2 LabVIEW程序設計

LabVIEW是一種用圖標代替文本行創建應用程序的圖形化編程語言,用戶可以在LabVIEW環境下編寫應用程序,在設計好程序框架之后,只需把系統提供的各種圖形化功能模塊鏈接起來就可以得到所需要的應用程序。LabVIEW包含了大量用于數據采集與分析的工具和函數,用戶可以在很短的時間內完成一整套自動化測試測量系統,減輕了編程工作量[7]。

前面板設計。LabVIEW的前面板程序是用戶與程序的接口,創建一個友好的圖形化界面使結果的分析與對比更加直觀清晰。實現PID控制器設計的VI前面板程序如圖4所示,可以幾乎同步得到被控過程的輸出波形。

圖4 PID控制前面板部分

程序框圖設計。程序框圖是虛擬儀器的圖形化源代碼,可以通過編程對前面板上的對象進行控制,程序框圖中節點之間的數據流向決定了程序的執行順序。它通過編程對前面板上的控制量與輸出量進行控制,使程序按照設定的功能運行。圖5為PID控制程序框圖,圖5a對采集的數據和前面板輸入的數據進行預處理,并完成自整定過程的實驗,圖5b進入PID控制模式。

a. 自整定過程

b. PID控制

3 仿真和實時控制結果

為了檢驗PID參數自整定的控制效果,筆者針對以下工業被控過程模型進行仿真和實時控制:

在自整定過程中繼電器導通狀態輸出的電壓幅值M=5.4V,關斷狀態輸出的電壓幅值m=0.0V。為了檢測系統的抗干擾能力,在系統達到穩定狀態后,在t=320s時加入幅值為0.05V的階躍擾動,得到的仿真和實時控制曲線如圖6所示。

a. 軟件仿真

b. 實時控制

從圖6可以看出控制系統產生了極限環振蕩,完成了參數自整定與PID控制模式的轉換,且系統的適應性、穩定性、實時控制精度和抗干擾能力均得到了較好的改善。

另外,筆者將自整定控制與信號跟蹤相結合,在自整定結束之后加入周期為400s的方波信號,得到的仿真和實時控制曲線如圖7所示。

a. 軟件仿真

b. 實時控制

由圖7可以看出,筆者所設計的PID控制器對過程參數的變化具有較強的適應性,系統動態過程較為平穩,調節時間短,且靜態誤差小。

4 結束語

在LabVIEW開發環境下,按照虛擬儀器的設計思想開發了應用繼電反饋方法的PID自整定控制器,解決了常規PID控制器參數整定的困擾,且該設計提高了實驗系統界面的人機交互能力和可視化程度,操作方便,摒棄了傳統開發工具的復雜性,在實際工業控制領域能減少操作人員的工作量,極大地簡化PID控制器在實際中的應用。

[1] 楊智,陳新軍.一種PID自整定溫度控制器及實現[J].化工自動化及儀表,2000,27(1):59~64.

[2] Ziegler J G,Nichols N B.Optimum Settings for Automatic Controllers[J].Trans ASME,1942,64(8):759~768.

[3] 陸寧,周偉.基于LabVIEW的智能PID控制器的設計[J].微機發展,2005,(4):66~68.

[4] ?str?m K J,H?gglund T.Automatic Turning of Simple Regulators with Specifications on Phase and Amplitude Margins[J].Automatica,1984,20(5):645~651.

[5] 岑偉凱,何書前.基于虛擬儀器的PID自整定調節器[J].電機電器技術,2005,(5):53~55.

[6] 朱海峰,楊智,王國利.基于LabVIEW的通用被控過程數字仿真系統[J].系統仿真學報,2005,17(10):2376~2380.

[7] 楊樂平,李海濤,趙勇.LabVIEW高級程序設計[M].北京:清華大學出版社,2003.