分離式離合器摩擦副有限元熱分析研究

白玉江,李長(zhǎng)虹,趙先鋒

(貴州大學(xué)機(jī)械工程學(xué)院,貴州 貴陽(yáng) 550025)

0 引言

濕式多片分離式離合器是車(chē)輛變速箱動(dòng)力傳遞的重要部件,它主要依靠摩擦片和對(duì)偶鋼片的摩擦作用來(lái)傳遞運(yùn)動(dòng)和扭矩。分離式離合器在頻繁的接合分離過(guò)程中,摩擦片、對(duì)偶鋼片產(chǎn)生相對(duì)滑動(dòng),對(duì)偶鋼片輸入的功率一部分消耗于克服摩擦做功,這部分功率轉(zhuǎn)換為熱量,使摩擦片溫度升高;同時(shí),由于摩擦副接合分離時(shí)間較短,常由于冷卻和散熱不充分而造成其溫度快速升高[1]。由這兩方面的因素引起對(duì)偶鋼片的局部燒傷、翹曲等失效現(xiàn)象,從而影響整個(gè)動(dòng)力傳動(dòng)系統(tǒng)的正常工作。

1 分離式離合器工作原理

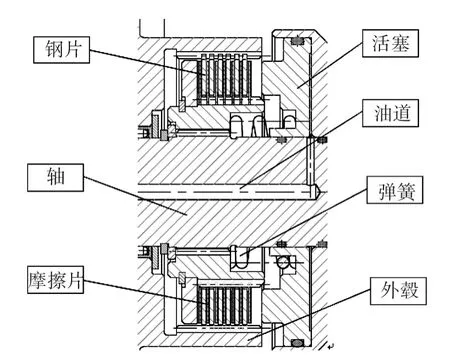

圖1 分離式離合器工作原理圖

分離式濕式離合器是使汽車(chē)發(fā)動(dòng)機(jī)與變速箱結(jié)合和分離,從而實(shí)現(xiàn)傳遞力和扭矩與變速的重要零部件之一,它的結(jié)構(gòu)如圖1所示,主要由對(duì)偶鋼片、摩擦片、軸、液壓活塞、油道、回位彈簧、外轂等零部件構(gòu)成。當(dāng)離合器接合時(shí),工作液壓油就會(huì)經(jīng)過(guò)油道進(jìn)入活塞右側(cè)的液壓油缸內(nèi),活塞隨著壓力油壓力的增大向左側(cè)運(yùn)動(dòng)并逐步推動(dòng)摩擦片與對(duì)偶鋼片接觸到完全壓緊;同時(shí)從變速箱傳遞的力和扭矩通過(guò)對(duì)偶鋼片與摩擦片摩擦作用傳遞到輸出軸上,實(shí)現(xiàn)動(dòng)力傳輸。當(dāng)離合器分離時(shí),控制油路與油箱連通,活塞會(huì)隨著液壓油缸液壓力的減小并在回位彈簧的作用下向右側(cè)運(yùn)動(dòng),那么對(duì)偶鋼片與摩擦片就會(huì)在高速旋轉(zhuǎn)下迅速分離,實(shí)現(xiàn)動(dòng)力切斷。

2 摩擦傳熱學(xué)基本理論

2.1 摩擦生熱原理

分離式離合器對(duì)偶鋼片與摩擦片的表面有一定的表面粗糙度,當(dāng)摩擦片與對(duì)偶鋼片接觸時(shí)在表面的微凸體上形成摩擦接觸,對(duì)偶鋼片與摩擦片就會(huì)因摩擦而產(chǎn)生熱量,形成摩擦生熱。

2.2 傳熱基本理論

用有限元進(jìn)行熱分析時(shí)必須要遵守?zé)崃W(xué)第一定律,即能量守恒定律。假設(shè)在進(jìn)行熱分析過(guò)程中忽略對(duì)偶鋼片與摩擦片的質(zhì)量的磨損,那么熱力學(xué)第一定律可以表達(dá)為[2]:

式中,Q—熱量;W—做功;ΔK—系統(tǒng)動(dòng)能;ΔU—系統(tǒng)內(nèi)能;ΔP—系統(tǒng)勢(shì)能。

2.3 傳熱過(guò)程基本分析

熱量從系統(tǒng)的一部分轉(zhuǎn)移到另一部分或從一個(gè)系統(tǒng)轉(zhuǎn)移到另一個(gè)系統(tǒng)的現(xiàn)象叫傳熱。熱傳遞的基本形式有三種:第一種是熱傳導(dǎo)過(guò)程,第二種是熱輻射過(guò)程,第三種是熱對(duì)流過(guò)程。

2.3.1 熱傳導(dǎo)過(guò)程

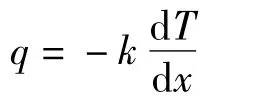

完全接觸的兩個(gè)物體之間或一個(gè)物體的不同部分之間由于溫度梯度而引起的內(nèi)能的交換定義為熱傳導(dǎo)。熱傳導(dǎo)速率決定于物體內(nèi)部的溫度場(chǎng)的分布情況。熱傳遞遵循傅里葉定律:

式中:q—熱流密度(W/m2);

K—熱傳導(dǎo)系數(shù)(W/(m·k));

“-”號(hào)—熱量流向溫度低的方向。

2.3.2 熱對(duì)流過(guò)程

對(duì)流換熱是指某一固體壁面和它溫度不相同的且與它有著相對(duì)運(yùn)動(dòng)的流體之間發(fā)生接觸時(shí),流體與固體壁面之間的熱量交換現(xiàn)象。對(duì)流換熱有兩大類(lèi),自然對(duì)流換熱和強(qiáng)制對(duì)流換熱。對(duì)流換熱的基本運(yùn)算公式采用牛頓冷卻公式[2]:

q=h(Ts-Tb)

式中:h—對(duì)流換熱系數(shù)(W/m2℃);

Ts—固體壁面溫度(℃);

Tb—周?chē)黧w的溫度(℃)

2.3.3 熱輻射換熱過(guò)程

物體發(fā)射電磁能,并被其他物體吸收轉(zhuǎn)變?yōu)闊岬臒崃拷粨Q過(guò)程叫做輻射換熱。物體溫度越高,單位時(shí)間內(nèi)輻射的熱量越多。某一個(gè)表面所能輻射的最大熱流密度我們可以通過(guò)斯蒂芬—玻爾茲曼方程計(jì)算得出[3]:

Q=εσA0F01(T04-T14)

式中:Q—熱流率;

T0—輻射面0的熱力學(xué)溫度(℃);

T1—輻射面1的熱力學(xué)溫度(℃);

σ—史蒂芬—波爾茲曼常數(shù)(σ=5.67×10-8W/(m2K4));

A0—輻射面0的面積(mm2);

F01—輻射面0到輻射面1的形狀系數(shù)。

3 分離式離合器摩擦副瞬態(tài)熱分析

3.1 摩擦副簡(jiǎn)單建模

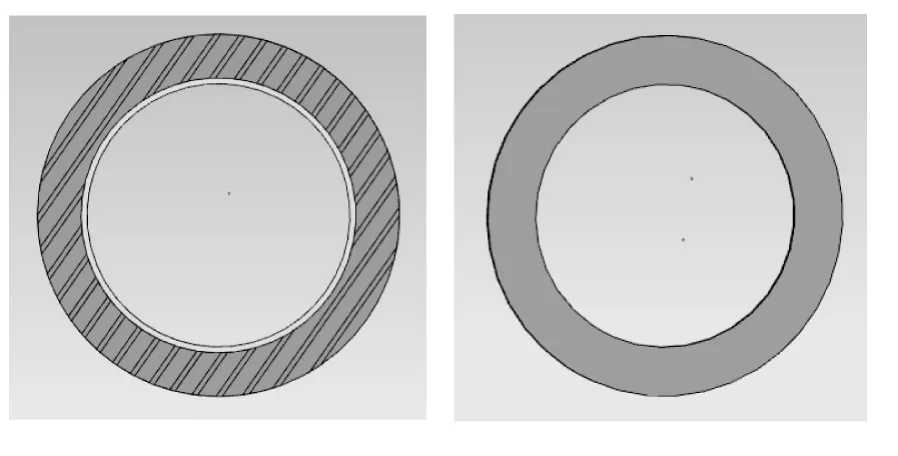

如圖2所示是在三坐標(biāo)下建立的分離式離合器摩擦副的對(duì)偶件,它包括摩擦片與對(duì)偶鋼片,摩擦片材料由芯體材料40Cr和表面紙基材料構(gòu)成,對(duì)偶鋼片材料是65Mn;離合器摩擦副中對(duì)偶鋼片與摩擦片是相間布置的。

圖2 分離式離合器摩擦片與對(duì)偶鋼片

對(duì)分離式離合器摩擦副的溫度場(chǎng)有限元分析時(shí),為方便研究摩擦片和對(duì)偶鋼片的溫度場(chǎng)與應(yīng)力場(chǎng)分布狀況,需要對(duì)摩擦片和對(duì)偶鋼片進(jìn)行一些假設(shè)[4]:

1)對(duì)偶鋼片和摩擦片的接合過(guò)程時(shí)間較短,因此,可以忽略冷卻和輻射所帶走的熱量。

2)摩擦所產(chǎn)生的熱量全部被對(duì)偶鋼片和摩擦片吸收。

3)忽略對(duì)偶鋼片和摩擦片在接合過(guò)程中的磨損,且對(duì)偶鋼片與摩擦片材料的物理性能不隨溫度而變化。

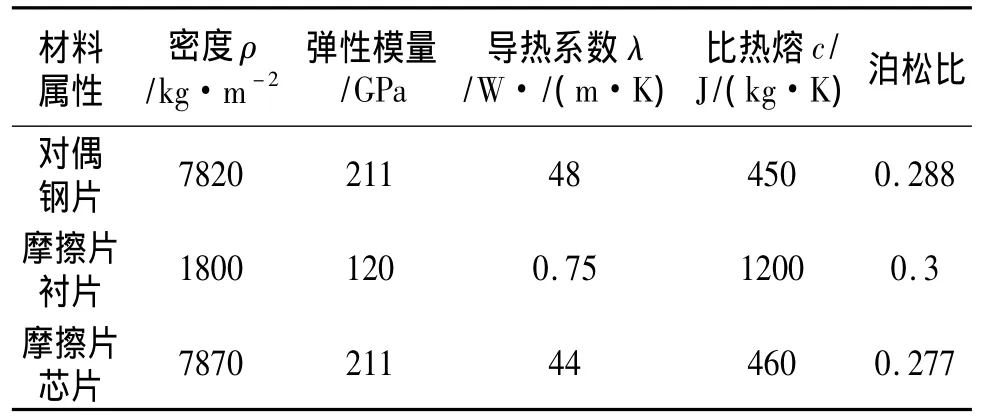

摩擦片襯片材料為紙基摩擦材料,摩擦片芯片材料為40Cr,對(duì)偶鋼片的材料為65Mn。摩擦片和對(duì)偶鋼片的材料屬性如表1所示。

表1 摩擦片與對(duì)偶鋼片材料屬性

3.2 離合器有限元仿真結(jié)果分析

為分析分離式離合器在接合時(shí)間和轉(zhuǎn)速發(fā)生變化時(shí)應(yīng)力和溫度的變化規(guī)律,按摩擦片與對(duì)偶鋼片接合過(guò)程時(shí)間分別為0.1 s、0.3 s,油壓為2.1 MPa,轉(zhuǎn)速分別為2 500 r/min、5 435 r/min,摩擦系數(shù)為0.15的假設(shè)條件進(jìn)行了有限元仿真計(jì)算,結(jié)果如下:

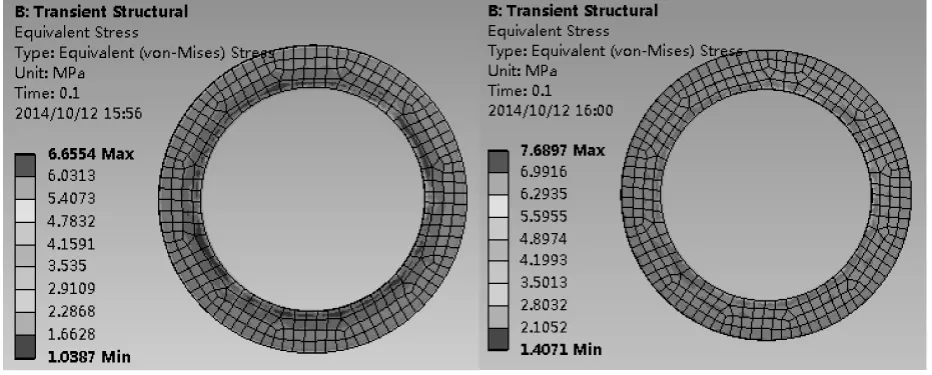

如圖3所示,左圖是對(duì)偶鋼片在轉(zhuǎn)速為2 500 r/min時(shí)的應(yīng)力分布圖,整個(gè)接合面的應(yīng)力分布相對(duì)比較均勻,最大應(yīng)力為6.655 4 MPa;右圖是對(duì)偶鋼片在轉(zhuǎn)速為5 435 r/min時(shí)的應(yīng)力分布圖,整個(gè)接合面的應(yīng)力分布也比較均勻,外邊緣的應(yīng)力較大,最大應(yīng)力為7.689 7 MPa。

圖3 接合時(shí)間為0.1 s的對(duì)偶鋼片應(yīng)力分布

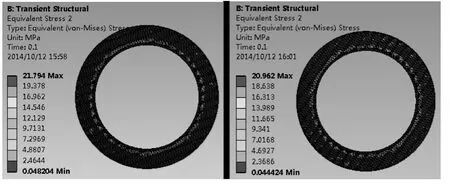

如圖4所示,左圖是摩擦片在轉(zhuǎn)速為2 500 r/min時(shí)的應(yīng)力分布圖,最大應(yīng)力為21.794 MPa;右圖是摩擦片在轉(zhuǎn)速為5 435 r/min時(shí)的應(yīng)力分布圖,最大應(yīng)力為20.962 MPa;這兩幅圖可以看出接合面上的應(yīng)力分布比較均勻,摩擦片內(nèi)邊緣的應(yīng)力分布比較集中。

圖4 接合時(shí)間為0.1 s的摩擦片應(yīng)力分布

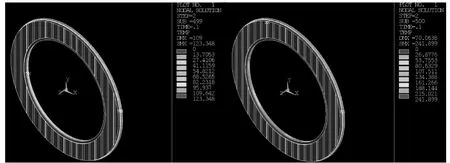

圖5所示為結(jié)合面溫度的變化情況。左圖顯示轉(zhuǎn)速為200 r/min時(shí),接合面的最高溫度為123.348℃;右圖顯示轉(zhuǎn)速為5 435 r/min時(shí),接合面最高溫度為241.899℃。說(shuō)明當(dāng)接合時(shí)間一定時(shí),隨著轉(zhuǎn)速增加,摩擦副溫度也會(huì)隨之升高。

圖5 接合時(shí)間為0.1 s的摩擦副溫度分布

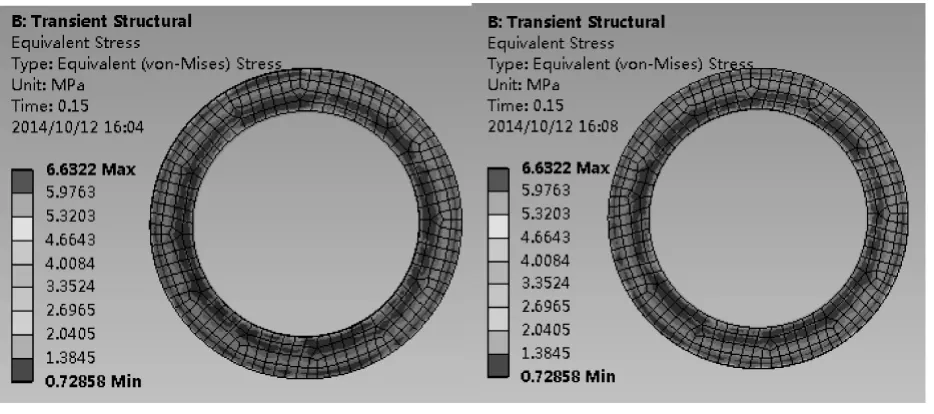

如圖6所示,左圖是對(duì)偶鋼片在轉(zhuǎn)速為2 500 r/min時(shí)的應(yīng)力分布圖,最大應(yīng)力為6.632 2 MPa;右圖是對(duì)偶鋼片在轉(zhuǎn)速為5 435 r/min時(shí)的應(yīng)力分布圖,最大應(yīng)力為6.632 2 MPa。這兩幅圖可以看出應(yīng)力主要分布在靠近外邊緣的環(huán)形帶上。

圖6 接合時(shí)間為0.3 s的對(duì)偶鋼片應(yīng)力分布

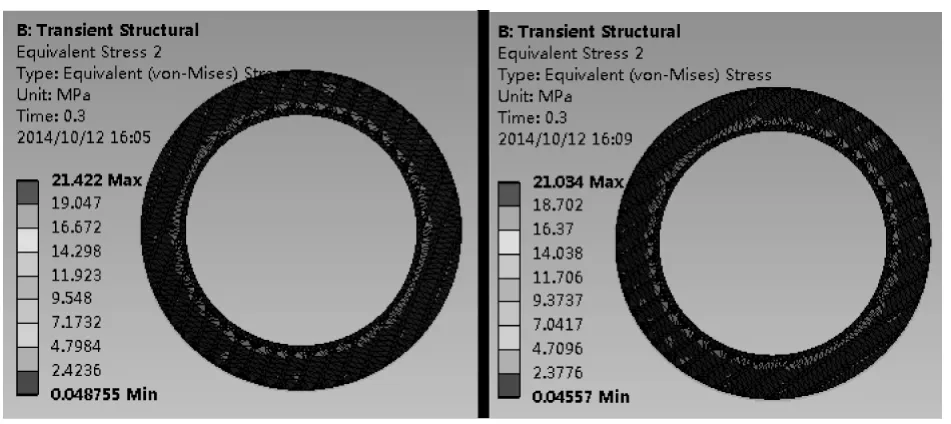

如圖7所示,左圖是摩擦片在轉(zhuǎn)速為2 500 r/min時(shí)的應(yīng)力分布圖,最大應(yīng)力為21.422 MPa;右圖是摩擦片在轉(zhuǎn)速為5 435 r/min時(shí)的應(yīng)力分布圖,最大應(yīng)力為21.034 MPa;這兩幅圖可以看出接合面上的應(yīng)力分布比較均勻,摩擦片內(nèi)邊緣的應(yīng)力分布比較集中。

圖7 接合時(shí)間為0.3 s的摩擦片應(yīng)力分布

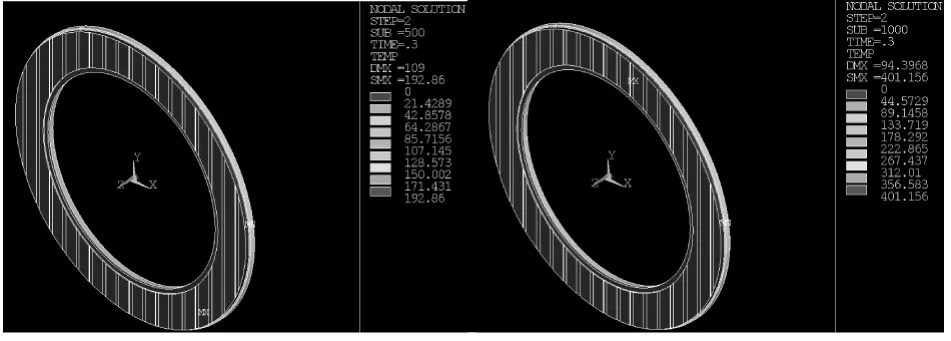

圖8所示為結(jié)合面溫度的變化情況。左圖顯示轉(zhuǎn)速為2 500 r/min時(shí),溫度為192.86℃;右圖顯示轉(zhuǎn)速為54 35 r/min時(shí),溫度為401.156℃。說(shuō)明當(dāng)接合時(shí)間一定時(shí),隨著轉(zhuǎn)速增加,摩擦副溫度也會(huì)隨之升高,升高的幅度加大。

圖8 接合時(shí)間為0.3 s的摩擦副溫度分布

4 結(jié)論

本文基于ANSYS workbench軟件對(duì)分離式離合器摩擦副的應(yīng)力場(chǎng)與溫度場(chǎng)進(jìn)行計(jì)算,分析摩擦副不同的接合時(shí)間和轉(zhuǎn)速對(duì)應(yīng)力分布與溫度分布的影響,雖然不能得到摩擦副溫度的具體分布狀況,但可以得出如下結(jié)論:

1)在接合壓力和摩擦系數(shù)不變的情況下,接合時(shí)間和轉(zhuǎn)速變化對(duì)對(duì)偶鋼片和摩擦片的應(yīng)力變化的影響不是很明顯。對(duì)偶鋼片應(yīng)力主要分布在靠近與傳輸動(dòng)力的輪轂花鍵連接的對(duì)偶鋼片外邊緣,摩擦片應(yīng)力主要分布在與輸出動(dòng)力的軸花鍵連接的摩擦片內(nèi)邊緣。

2)在接合壓力和摩擦系數(shù)不變的情況下,轉(zhuǎn)速和接合時(shí)間變化對(duì)離合器摩擦副溫度變化的影響較大。隨著轉(zhuǎn)速增加,摩擦副溫度也會(huì)隨之升高;結(jié)合時(shí)間對(duì)摩擦副溫度變化的影響比轉(zhuǎn)速變化的影響更加明顯,并且在高轉(zhuǎn)速的情況下比在低轉(zhuǎn)速的情況下的影響更加明顯。

3)通過(guò)分析轉(zhuǎn)速和接合時(shí)間對(duì)摩擦副溫度分布的影響,為下一步研究摩擦副在空轉(zhuǎn)時(shí)由于溫度升高而造成對(duì)偶鋼片燒損問(wèn)題的應(yīng)對(duì)措施有一定的參考意義。

[1] 陸國(guó)棟.濕式多片摩擦離合器摩擦副熱分析[D].重慶:重慶大學(xué),2011

[2] 丁建林.濕式多片離合器熱場(chǎng)分析及溫度預(yù)估模型研究[D].重慶:重慶大學(xué),2011

[3] 凌桂龍.熱力學(xué)分析從入門(mén)到精通[M].北京:清華大學(xué)出版社,2013

[4] 傅順軍,崔雯,閆濤,等.離合器摩擦片瞬態(tài)摩擦生熱有限元分析研究[C].機(jī)電設(shè)備,1005-8354(2011)02-0018-03

[5] 張世軍.濕式摩擦離合器油路流場(chǎng)及摩擦片瞬態(tài)溫度場(chǎng)分析[D].重慶:重慶大學(xué),2009

[6] 高耀東,李新利,等.離合器摩擦片溫度場(chǎng)的有限元分析[J].煤礦機(jī)械,2007,28(6)

[7] 周建釗,張輔荃.離合器摩擦片的溫升分析[J].機(jī)械設(shè)計(jì)與研究,1998(1):50-52

[8] Kennedy F,Ling F.A thermal.Thermoelastic and wear simulation of a high-energy sliding contact problem[J].ASME,Lubrication Technology,1974,97:497-507

[9] 霍曉強(qiáng),劉安.濕式換擋離合器摩擦副瞬態(tài)溫度場(chǎng)的仿真研究[J].工程機(jī)械,2006,6(3):23-27