4-5t內燃叉車驅動橋橋殼剛強度分析

吳仲輝

(杭叉集團股份有限公司 內燃研究所,浙江 杭州 311305)

驅動橋是叉車的底盤元件,與車架、轉向橋、懸掛及車輪等共同組成叉車的行走機構,支撐叉車和貨物的重量,保證叉車能正常運行[1]。驅動橋橋殼是驅動橋的核心零部件,其設計水平,直接影響驅動橋可靠性。只有充分了解叉車的幾種典型的工況,分析在這幾種工況下面,驅動橋橋殼的剛強度,才能設計出質量可靠的橋殼。從而保證整個驅動橋的質量,使整個行走支撐系統能正常工作。

1 驅動橋橋殼典型工況分析

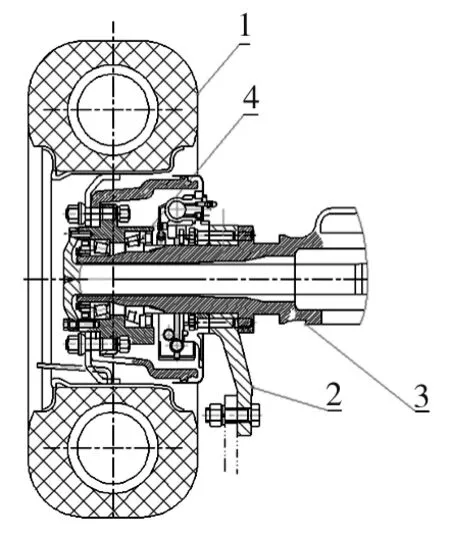

1.1 杭叉4-5t內燃叉車驅動橋橋殼結構簡圖

驅動橋橋殼結構簡圖如圖1。

圖1 驅動橋橋殼結構簡圖

1.2 驅動橋典型工況

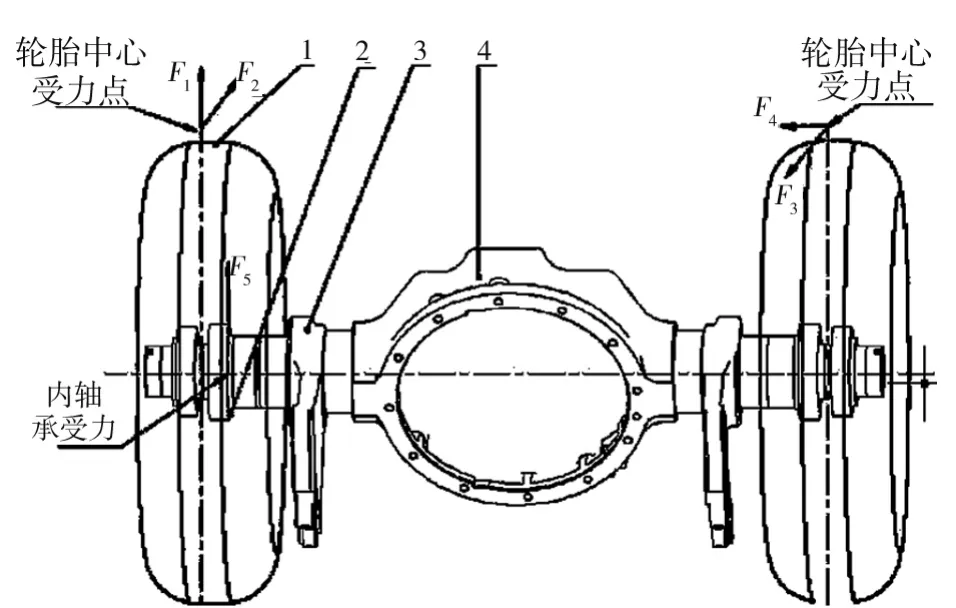

1.2.1 橋殼受力簡圖如圖2

1.2.2 四種工況,橋殼受力分析

圖2

(1)最大牽引力

在這種工況下,叉車滿載,以最大牽引力起步[2],發動機在低速下運行,輸出最大扭矩。橋殼承受由車輪傳來的路面反作用力:F1,同時受到最大牽引力:F2。F1垂直路面,向上作用到橋殼上面,F2平行叉車運行方向,向前作用到橋殼上面。F1和F2作用在橋殼上面,分別產生兩種彎矩,作用到扇形板支撐面上。

因此,橋殼最大應力出現在橋殼安裝扇形板處,具體分析如下:

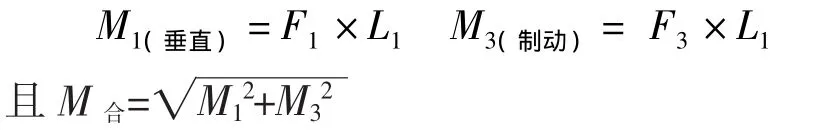

M1(垂直)=F1×L1M2(牽引)=F2×L1

其中L1為支撐面到力F1作用點的水平距離,F2作用點到支撐面的水平距離也是L1。這兩個彎矩共同作用,產生一個合成彎矩。

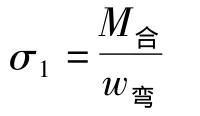

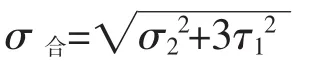

在這個合成彎矩作用下,支撐面的應力:

其中w彎為支撐面的抗彎截面模量。

(2)緊急制動

當叉車滿載運行,以最大制動力緊急制動時[3],橋殼承受由車輪傳來的路面反作用力:F1,同時受到最大制動力:F3和制動扭矩M扭。F1垂直路面,向上作用到橋殼上,F3平行叉車運行方向,向后作用到橋殼上,具體分析如下:

這個合成彎矩作用到扇形板支撐面,產生合成應力,合成應力為:,在制動扭矩M扭作用下,支撐面產生的扭應力,其中w扭為支撐面的抗扭截面模量。按照第四理論強度,支撐面受到的總應力為:

因此,在該工況下面,橋殼的最大應力出現在橋殼安裝扇形板處。

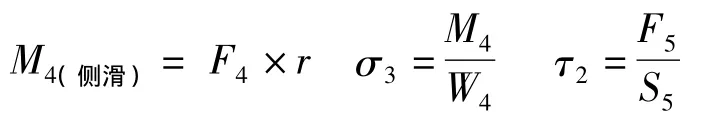

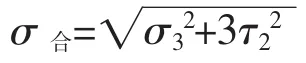

(3)側滑

當叉車滿載高速轉彎時,內軸承上有支撐力:F5,同時受到側滑力F4產生的彎矩:M4。F5垂直路面,向上作用到橋殼上,F4平行橋殼軸線方向,向內作用到橋殼上。具體分析如下:

其中:r為驅動橋輪胎動力半徑;σ3為F4產生的彎曲應力;W4為內軸承受力面的抗彎截面模量;S5為內軸承受力面的面積;τ2為內軸承受力面上F5產生的剪應力。

在叉車側滑工況下,橋殼最大應力出現在橋殼安裝內軸承安裝處。

按照第四理論強度,內軸承受力面受到的總應力為:

(4)叉車受到沖擊工況

當叉車滿載運行,越過前方的障礙時,叉車會受到動載荷的沖擊,一般取動載系數為:2.5[4]。橋殼承受由車輪傳來的路面反沖擊力:F6,F6產生一個彎矩:M6作用到扇形板支撐面上,M6=F6×L1,扇形板支撐面產生的應力:

因此,叉車在沖擊該工況下,橋殼的最大應力出現在橋殼安裝扇形板處。

2 驅動橋主要參數

驅動橋主要參數如表1匯總。

表1

3 驅動橋橋殼有限元模型、加載、邊界條件

使用商業有限元軟件:ANSA和 ABAQUS[6],對驅動橋橋殼進行多工況的有限元剛強度分析。ANSA為前處理軟件,用來劃分橋殼網格,ABAQUS為求解器[7],得到計算結果,具體分析步驟如下:

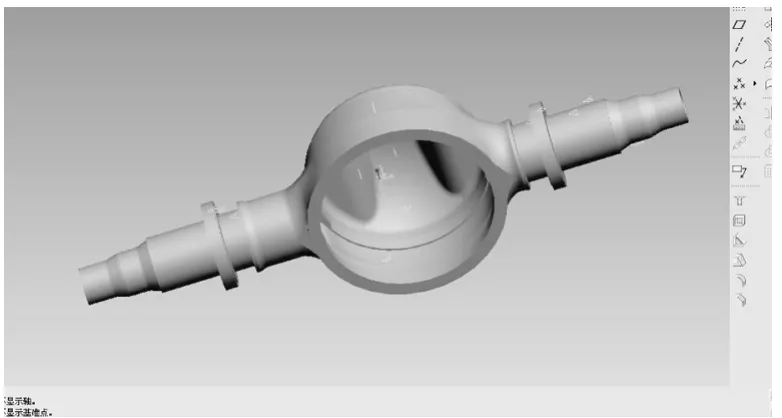

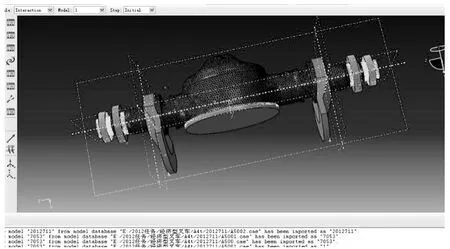

1)利用Pro/E建立三維模型,模型圖3所示。

圖3 驅動橋橋殼三維模型

2)將模型導入ANSA進行前處理,消除幾何模型中可能存在的缺陷。然后生成四面體面網格,用網格自檢工具,調整網格密度,在驅動橋和軸承接觸的地方和驅動橋和扇形板接觸的地方加大網格的密度,生成 drive.inp 文件[8],如圖4 所示。

圖4 驅動橋橋殼網格模型

3)將生成的drive.inp文件導入到ABAQUS求解器里面[9],檢查橋殼體的質量。共有131 066個單元,即有131 066個四面體。通過電腦自檢,沒有發現有問題和錯誤的網格,就認為這個網格劃分是成功的,可以用來分析計算。具體如圖5。

圖5 驅動橋橋殼有限元模型

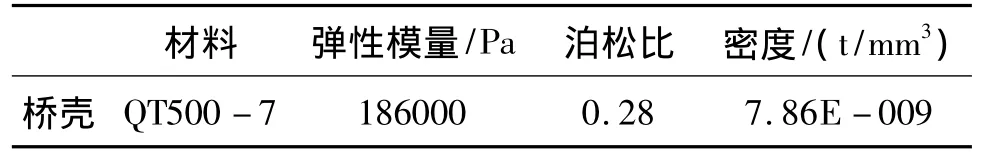

4)在ABAQUS求解器里面定義橋殼如表2物理量。

表2

5)分別添加扇形板,軸承,主減簡化模型,按照1.2.2節叉車四種工況下,橋殼受力情況加載,在扇形板的內側面(和車間接觸面)設置成位移約束,生成圖6。

圖6

4 計算結果

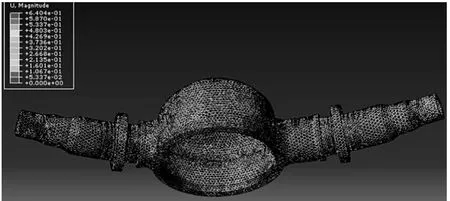

4.1 滿載,最大牽引力工況

圖7 最大牽引工況,橋殼綜合應力

圖8 最大牽引工況,橋殼位移

4.2 滿載,緊急制動工況

圖9 滿載,緊急制動工況,橋殼綜合應力

圖10 滿載,緊急制動工況,橋殼位移

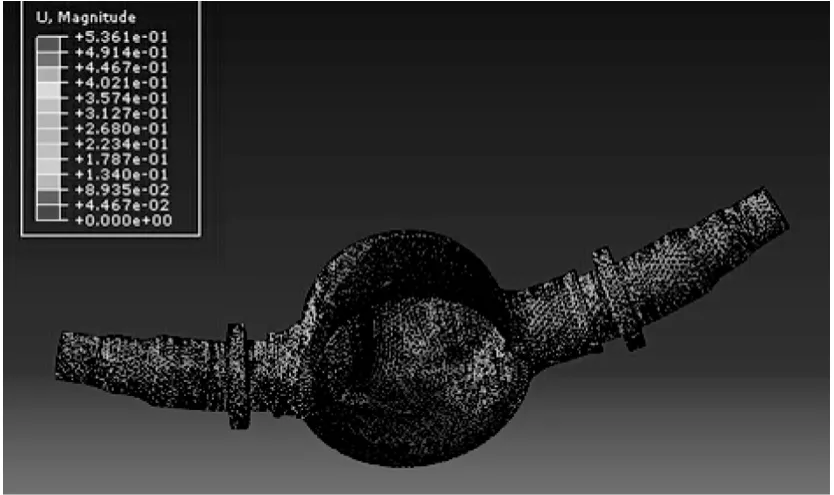

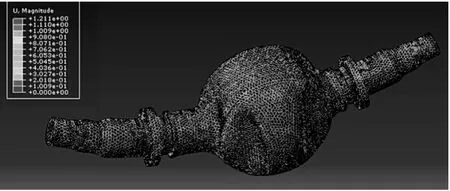

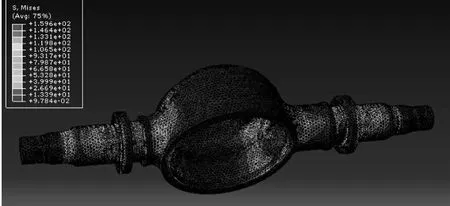

4.3 側滑(滿載高速急轉彎)工況

圖11 側滑(滿載高速急轉彎)工況,橋殼應力

圖12 側滑(滿載高速急轉彎)工況,橋殼位移

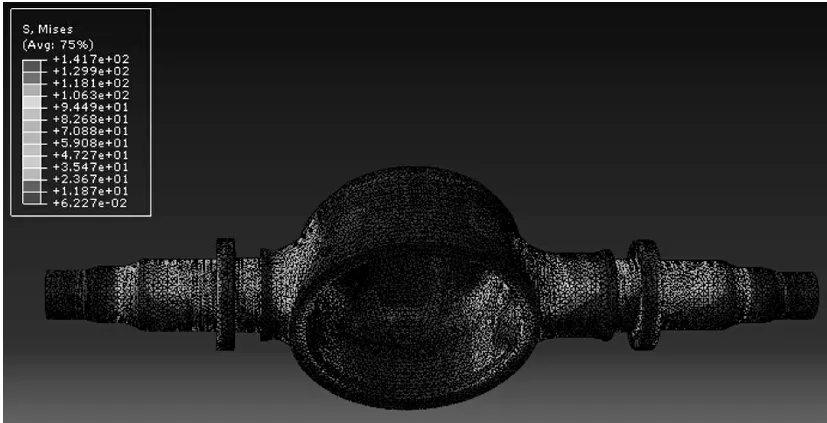

4.4 2.5倍滿載沖擊(通過障礙物)工況

圖13 2.5倍滿載沖擊(通過障礙物)工況,橋殼應力

圖14 2.5倍滿載沖擊(通過障礙物)工況,橋殼位移

5 結論

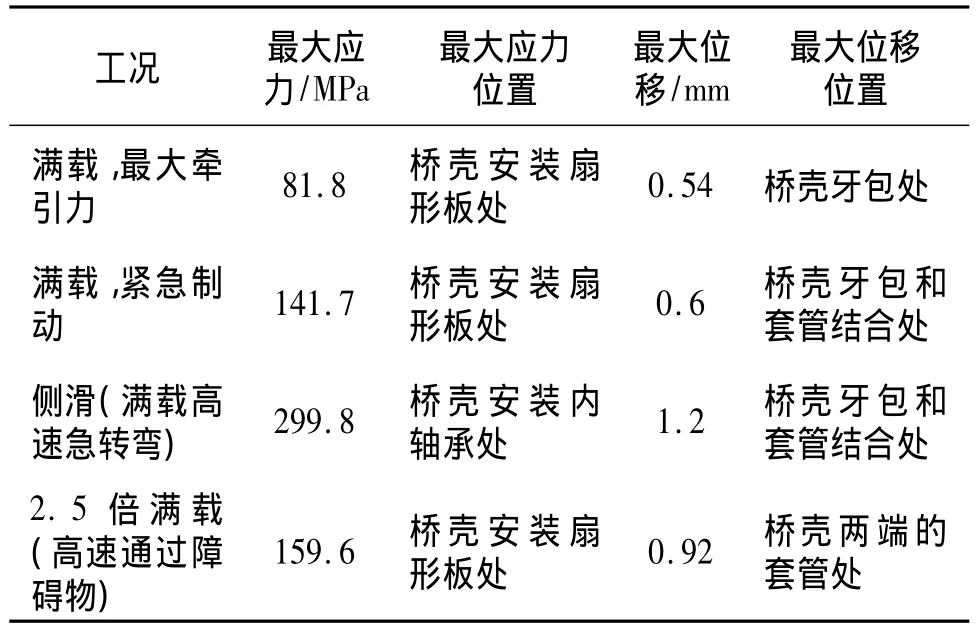

以上四種工況,橋殼剛強度特性總結如表3。

表3

圖7、9、11、13 顯示,橋殼在四種典型工況下,危險截面,即最大應力位置分別為:橋殼安裝扇形板處、橋殼安裝扇形板處、橋殼安裝內軸承安裝處、橋殼安裝扇形板處。對比1.2.2節中,四種工況,橋殼受力分析,最大應力位置有限元分析結果和經典力學分析結果一致。

對比圖 7、9、11、13,4-5t內燃叉車驅動橋橋殼,在四種典型的工況下面,橋殼的最大應力出現在叉車側滑(滿載高速急轉彎)工況,最大的應力位置出現在橋殼固定內軸承處。該工況下面,橋殼的最大應力值為299.8 MPa,其值小于橋殼材料(QT500-7)的許用應力[σs],[σs]=320 MPa。

對比圖 7、9、11、13,4-5t內燃叉車驅動橋橋殼,在四種典型的工況下面,橋殼的最大位移出現在叉車側滑(滿載高速急轉彎)工況,最大的位移位置出現在橋殼牙包和套管結合處。該工況下面,橋殼的最大位移值為1.2 mm,驅動橋的輪距為1 190 mm,每米輪距變形量為1.2 mm/1.19 m=1 mm/m,國家標準規定,當驅動橋承受滿載負荷時,橋殼最大變形量不超過1.5 mm/m。因此,4-5t內燃叉車驅動橋橋殼的每米輪距的變形量小于國標規定值。

綜上所述,4-5t內燃叉車驅動橋橋殼的剛強度滿足叉車在四種典型工況下的使用要求。驅動橋橋殼的剛強度計算,是叉車驅動橋設計的關鍵組成部分。用經典力學理論和有限元結合的計算方法,分析驅動橋橋殼的剛強度,計算結果全面詳盡,又高效。這套新的設計方法,已經得到同行的認可,并在叉車設計中得到廣泛應用。

[1] 陳慕忱.裝卸搬運車輛.北京:人民交通出版社,2001

[2] 劉惟信.汽車車橋設計[M].北京:清華大學出版社,2008

[3] 麻常選.重型載貨車DA485驅動橋殼的應力分析[D].濟南:山東大學,2008

[4] 劉 濤.汽車設計[M].北京:北京大學出版社,2008

[5] 王霄鋒.汽車底盤設計[M].北京:清華大學出版社,2010

[6] 莊茁.基于ABAQUS的有限元分析和應用[M].北京:清華大學出版社,2009

[7] 張黎驊,徐中明,史方圓.商用車驅動橋殼 CAE分析[J].機械設計,2009(12):75-79

[8] 徐志華.驅動橋橋殼應力特性的有限元分析和道路模擬實驗研究[D].西安:長安大學,2007

[9] 石亦平,周玉蓉.ABAQUS有限元分析實例詳解[M].北京:機械工業出版社,2006