基于BP神經網絡的連續攪拌反應釜PID自校正控制

劉 斌 孫久強 崔洋洋 柳玉昕 潘 穎

(東北石油大學電氣信息工程學院,黑龍江 大慶 163318)

PID控制方案具有對系統模型要求低、操作簡單、可靠性高及魯棒性強等優點,因此成為工業過程控制領域使用最廣泛的控制策略之一[1],被廣泛應用于冶金、化工、電力及機械等工業過程控制。隨著計算機技術的發展,以微處理器為核心的數字式PID控制算法已成為工業控制過程的主流,常用的數字式PID控制算法分為位置式PID控制算法和增量式PID控制算法[2]。

人工神經網絡(Artificial Neural Network,ANN)作為一門新興的邊緣交叉學科,在自動控制、故障診斷及預測分析等領域得到了諸多應用[3]。ANN是由大量的、易于處理的單元廣泛互聯形成的復雜網絡,在一定程度上反映了人腦功能的許多基本特征,是一個高度復雜的非線性動力系統。雖然ANN與真正的生物神經網絡有所差異,但它具備生物神經網絡的基本工作特征和優點[4]:可進行大規模的并行處理,且計算速度快;具有非常強的容錯性,局部損壞對全局結果影響不大;分布式的存儲方式,信息存取在連接權值上,單個權值看不出信息內容;學習功能強大。

由于連續攪拌反應釜的強非線性和復雜性,國內外許多學者在連續攪拌反應釜系統的控制方面做了大量研究[5]。Shah M A和Meckl P H設計了一種基于徑向基函數神經網絡的在線控制連續反應釜系統,此算法具有極強的適應性[6]。Jalili-Kharaajoo M設計了一種基于模糊神經網絡的預測控制方法,用以解決反應釜的時滯問題[7]。雷佳和蔣靜坪提出了一種充分利用遺傳算法的尋優特性對PID參數不斷尋優、不斷調整的方法,明顯提高了系統的控制效果[8]。韓光信等提出了一種應用于連續攪拌反應釜的非線性魯棒控制方案,對開車過程進行了優化[9]。吳偉林提出了一種基于神經元網絡的自適應控制方法,有效改善了反應釜溫度大時滯的問題,對反應釜溫度進行了有效控制[10]。

目前,對連續攪拌反應釜控制技術的研究通常是將幾種PID控制算法和神經網絡算法相結合,取長補短,以得到更加令人滿意的控制效果。在此,筆者將BP神經網絡與PID自校正控制算法相結合,研究了一種新的連續攪拌反應釜控制技術,以期利用BP神經網絡的逼近特性和PID自適應能力改善反應釜內的溫度控制效果。

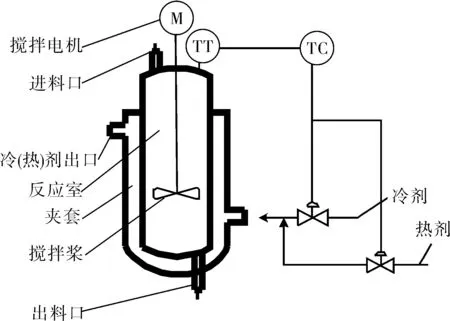

1 連續攪拌反應釜的工作原理①

連續攪拌反應釜結構示意圖如圖1所示。先按照一定的比例將反應物料混合,然后與催化劑一起投入反應釜內,將一定的高壓蒸汽通入反應釜的夾套之中[11]。反應釜的夾套利用高壓蒸汽將釜內物料的溫度升高,攪拌釜進行攪拌使導熱速度提高、物料和溫度分布均勻。當反應釜內溫度上升到設定溫度時,釜內開始進行化學反應,而為了保證化學反應能夠正常持續進行(即保持一定時間的恒溫),直至化學反應結束,在某些特殊情況下還需要進行二次升溫和恒溫。

圖1 連續攪拌反應釜結構示意圖

釜內溫度偏低或偏高都會影響反應的轉化率和反應進行的深度,從而對產品的質量產生影響,因此恒溫階段是整個工藝的關鍵。為了保證反應釜內溫度穩定不偏高,通常將一定的冷卻介質通入夾套中,用來將化學反應放出的多余熱量及時移出,因此對反應釜夾套內冷卻介質的流量進行控制是保證反應釜內溫度恒定的關鍵。

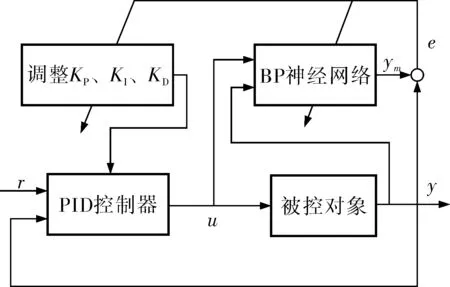

2 基于BP神經網絡的PID自校正控制

基于BP神經網絡的PID自校正控制系統結構如圖2所示。

圖2 基于BP神經網絡的PID自校正控制系統結構

已知非線性系統結構參數ny、nu及d等,則基于BP神經網絡的PID自校正控制算法描述如下。

第二步,采樣系統實際輸出y(k)和參考輸入yr(k),并計算:

Δu(k)=KP(k-1)xc1(k)+KI(k-1)xc2(k)+

KD(k-1)xc3(k)

ec(k)=r(k)-y(k)

xc1(k)=ec(k)-ec(k-1)

xc2(k)=ec(k)

xc3(k)=ec(k)-2ec(k-1)+ec(k-2)

u(k)=u(k-1)+Δu(k)

其中,KP、KI、KD分別為PID控制律的調節參數。

第三步,計算當前神經網絡輸出ym(k)。輸入層神經元輸出為:

(1)

隱含層神經元輸入為:

(2)

隱含層神經元輸出為:

(3)

輸出層神經元輸出為:

(4)

第四步,利用式(1)~(4)計算雅可比矩陣(Jacobian)信息為:

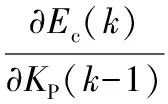

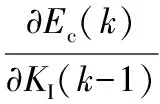

第五步,計算KP(k)、KI(k)、KD(k)。采用梯度下降法調整PID參數,即:

則相應的PID參數調整過程如下:

KP(k)=KP(k-1)+ΔKP(k)+αc(KP(k-1)-

KP(k-2))

KI(k)=KI(k-1)+ΔKI(k)+αc(KI(k-1)-

KI(k-2))

KD(k)=KD(k-1)+ΔKD(k)+αc(KD(k-1)-

KD(k-2))

wj(2)(k-2))

wj(1)(k-2))

第七步,返回第二步,k←k+1,循環。

3 仿真實例

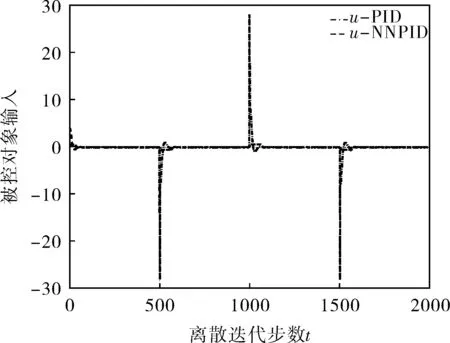

考慮被控對象y(k)=1.6065y(k-1)+0.6065y(k-2)+0.1065u(k-3)+0.0902u(k-4)。控制目標為跟蹤控制,基于神經網絡的自適應PID(NNPID)與經典PID控制效果的對比如圖3所示,其中y-SET表示設定值,y-PID表示傳統的PID控制效果,y-NNPID表示基于神經網絡的自適應PID控制效果。圖4給出了兩種控制器的輸出信號,即被控對象的輸入信號(Input),其中u-PID表示傳統PID控制器輸出,u-NNPID表示基于神經網絡的自適應PID控制器輸出。

圖3 NNPID與經典PID的控制效果對比

圖4 NNPID與經典PID的控制信號對比

從圖3可以看出,基于神經網絡的PID控制器與經典PID控制器相比,在保證具有相同暫態響應時間的前提下,前者具有較小的超調量。從圖4可以看出,基于神經網絡的PID控制器輸出的控制信號遠小于傳統PID控制器的輸出,這對于實際的控制過程而言,代表著更小的能量消耗和儀器折舊。

4 結束語

筆者設計了基于BP神經網絡的PID自校正控制系統結構,并通過Matlab進行仿真,將NNPID與經典PID的控制效果、控制信號進行對比,結果表明:基于BP神經網絡的PID控制器控制效果明顯優于經典PID控制器,為連續攪拌反應釜內的化學反應恒溫控制提供了重要保障。

[1] 陶永華,尹怡欣,葛蘆生.新型PID控制及其應用[M].北京:機械工業出版社,2002.

[2] 徐祖華,趙均,錢積新.一種新穎的魯棒PID控制器設計方法[J].化工學報,2009,60(1):118~121.

[3] 董長虹.Matlab神經網絡與應用[M].北京:國防工業出版社,2005.

[4] 徐麗娜.神經網絡控制[M].北京:電子工業出版社,2009.

[5] 張妍妍.連續攪拌反應釜的智能控制器設計[D].鄭州:鄭州大學,2007.

[6] Shah M A,Meckl P H.On-line Control of a Nonlinear System Using Radial Basis Function Neural Networks[C]. Proceedings of the American Control Conference. Seattle:IEEE,1995:4265~4269.

[7] Jalili-Kharaajoo M.Predictive Control of a Continuous Stirred Tank Reactor Based on Neuro-fuzzy Model of the Process[C].SICE 2003 Annual Conference. Fukui:IEEE,2003:3277~3282.

[8] 雷佳,蔣靜坪.基于遺傳算法的模型參考自適應控制[J].控制理論與應用,1998,15(3):466~468.

[9] 韓光信,王立國,楊世儒,等.連續攪拌反應釜的非線性H∞控制[J].吉林化工學院學報,2003,20(1):57~60.

[10] 吳偉林.基于神經元網絡的間歇反應釜智能控制器的設計[J].微計算機信息,1997,13(5):11~13.

[11] 賈愛民,蔣靜坪.連續攪拌反應釜的魯棒控制[J].合成橡膠工業,1992,15(4):213~215.